Ăn mòn và rò rỉ dưới lớp bảo ôn

Ăn mòn dưới lớp bảo ôn (CUI) là một dạng corrosive cục bộ nghiêm trọng phát triển trong đường ống và thiết bị cấu tạo bằng vật liệu thép carbon và hợp kim thấp. Loại ăn mòn này diễn ra khi nước tích tụ dưới lớp cách nhiệt hay lớp bảo ôn và thâm nhập vào lớp sơn phủ bảo vệ. CUI là một dạng ăn mòn phổ biến và khó khăn để dự đoán cơ chế hư hỏng trong hệ thống đường ống của nhà máy lọc dầu, nhà máy chế biến. Nhiều hư hại do CUI không được phát hiện, gây ra sự cố không mong muốn và thiệt hại nghiêm trọng về môi trường và tài sản. Đồng thời, việc kiểm tra ống dưới lớp bảo ôn bị hạn chế do chi phí đặc biệt cao trong trường hợp các đường ống ngầm hoặc đường ống với lớp cách nhiệt amiăng.

Các phương pháp khác nhau đã được phát triển và áp dụng trong những thập kỷ gần đây nhằm đánh giá hư hại của các đường ống. Trong số các phương pháp này, công nghệ phát xạ âm là kỹ thuật đặc biệt vì nó không chỉ giúp phát hiện các hư hại mà còn được sử dụng để theo dõi thời gian thực tính toàn vẹn của cấu trúc mà không cần loại bỏ lớp cách nhiệt, dừng sản xuất hay làm sạch bề mặt.

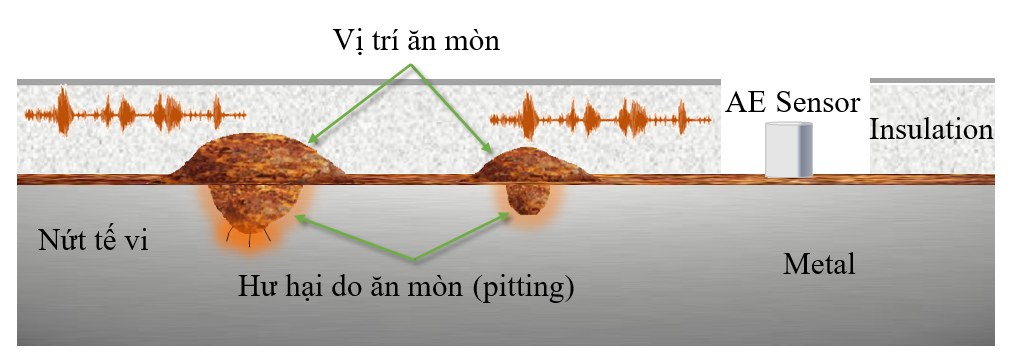

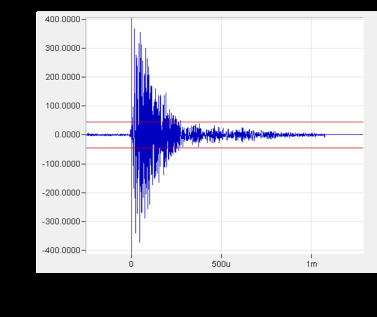

Công nghệ phát xạ âm cho phép phát hiện sự tích tụ rỉ sét và ăn mòn sản phẩm và các khuyết tật ăn mòn như rỗ và nứt (Hình 1). Màng oxit sắt nứt và bong tróc là nguồn phát ra tín hiệu phát xạ chính liên quan đến ăn mòn tích lũy trên thiết bị và được phát hiện hiệu quả bằng công nghệ phát xạ âm ngay tại điều kiện áp lực ở ngưỡng dưới ngưỡng hoạt động thông thường, với chu kỳ giám sát tương đối ngắn. Đồng thời, kỹ thuật cũng giúp phát hiện hiệu quả các vết nứt nhưng đòi hỏi chu kỳ giám sát dài hơn và thiết bị hoạt động ở điều kiện áp lực lớn hơn áp lực thông thường.

Sử dụng kiểm tra phát xạ âm đánh giá ăn mòn CUI như thế nào?

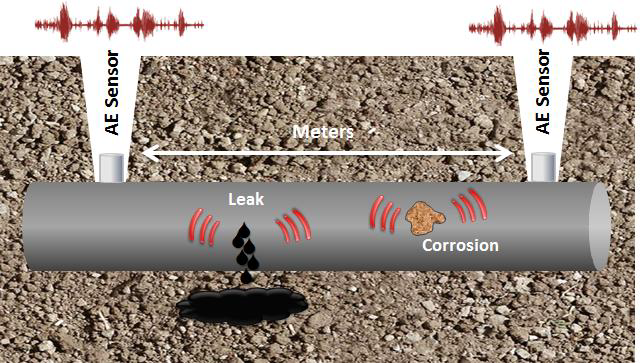

Trong quá trình kiểm tra, các lỗ nhỏ được mở ra trên lớp cách nhiệt sau mỗi vài mét (cho ứng dụng phát hiện vết nứt và ăn mòn) và từ khoảng 25 đến 100m khi phát hiện rỏ rỉ (leak test).

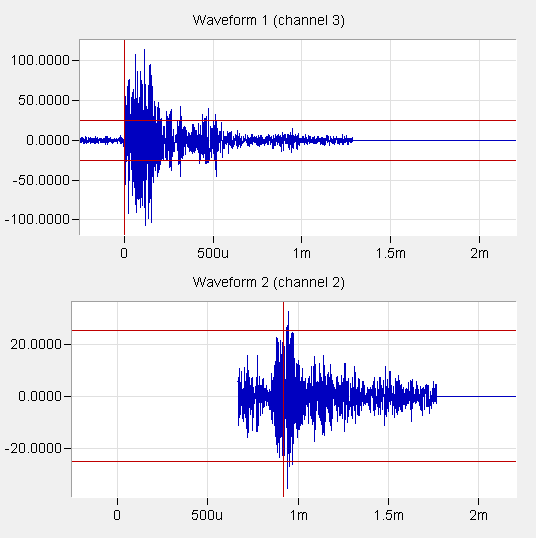

Cảm biến áp điện được đặt trực tiếp trên bề mặt ống và đường ống được giám sát để phát triển lỗ thủng và rò rỉ trong vài giờ bằng thiết bị AE đa kênh (Hình 2 và 3).

Phân tích và đánh giá dữ liệu phát xạ âm trên các đường ống dưới lớp bảo ôn

Sau quá trình giám sát, phân tích và diễn giải dữ liệu AE được thực hiện nhằm mục đích:

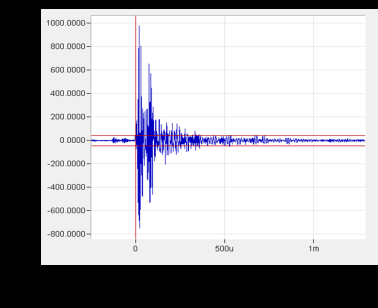

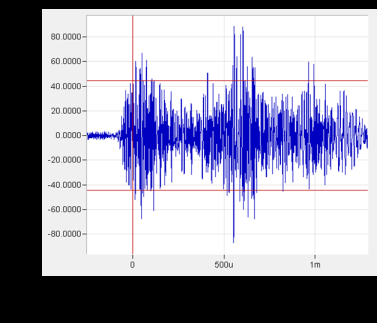

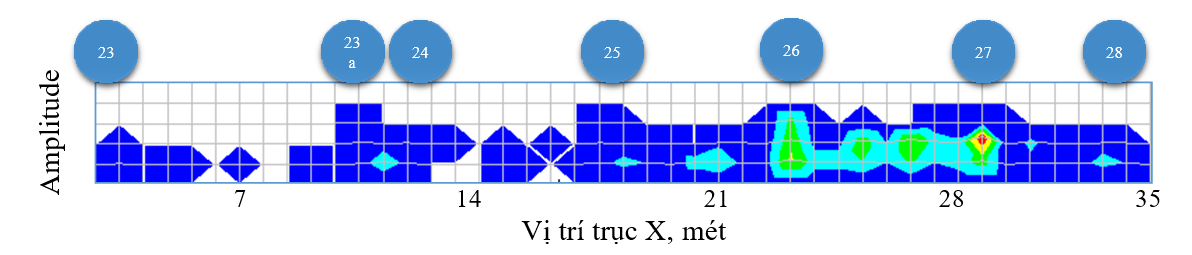

- Phát hiện dấu hiệu của các bất liên tục diễn tiến và hư hại do ăn mòn trong các đường ống (Hình 4).

- Đánh giá mức độ hưu hại của cấu trúc do ăn mòn dọc đường ống.

Phân tích dữ liệu phát xạ âm tập trung vào:

- Phát hiện: Phát hiện hoạt động AE được thực hiện bằng cách áp dụng biên độ ngưỡng cố định, bình đẳng cho tất cả các kênh đo.

- Lọc nhiễu do ma sát và các chuyển động cơ học khác không liên quan đến hoạt động AE tạo ra do các khuyết tật đang phát triển. Hoạt động nghi ngờ xuất hiện từ khuyết tật được chọn dựa trên tín hiệu phát hiện tăng dần theo thời gian, quãng thời gian, đỉnh biên độ và năng lượng sau khi đã hiệu chỉnh dựa trên khoảng cách tới cảm biến (Hình 4).

- Định vị: Tính toán thời gian chênh lệch của sóng từ vị trí nguồn tới cảm biến dựa trên nguyên lý thời gian tuyến tính. Trong các trường hợp khác, có thể sử dụng kỹ thuật định vị vị trí theo vùng (Hình 5 và 6).

- Đánh giá chỉ thị: Phân tích tổng số HIT của tín hiệu AE, năng lượng, biên độ, đặc tính tần số và hoạt động AE so với vị trí và áp suất được thực hiện để phát hiện các chỉ thị liên quan.

Kết quả của việc phân tích tín hiệu sẽ cho phép phát hiện và đánh giá các cơ chế khuyết tật khác nhau được xác định và định vị và cung cấp bản đồ hư hại do ăn mòn và mức độ nghiêm trọng của nó tới cấu trúc của đường ống dẫn.

Các ưu điểm khi sử dụng AET cho kiểm tra CUI đường ống

- Kiểm tra 100% các vị trí trên kết cấu.

- KHÔNG cần loại bỏ hoàn toàn vật liệu cách nhiệt.

- Kiểm tra ngay tại hiện trường.

- KHÔNG yêu cầu làm sạch bề mặt.

- Phát hiện khuyết điểm và rò rỉ với kết quả tin cậy.

- Đánh giá tốc độ phát triển của khuyết tật.

- Phân biệt giữa khuyết tật đang phát triển và đã dừng phát triển.

- Đánh giá và theo dõi định lượng khuyết tật.

- Đưa ra thông tin về các đoạn ống cần ưu tiên bảo trì và sửa chữa.

Tiêu chuẩn AE liên quan đến đánh giá đường ống

- ASTM E 1930 Standard Practice for Examination of Liquid-Filled Atmospheric and Low-Pressure Metal Storage Tanks Using Acoustic Emission.

- ASTM E 1211 Standard Practice for Leak Detection and Location Using Surface-Mounted Acoustic Emission Sensors.

- BS EN 15856 Non-Destructive Testing. Acoustic Emission. General Principles of AE Testing For the Detection of Corrosion within Metallic Surrounding Filled With Liquid.

- HPIJ, A Recommended Practice for Acoustic Emission Testing For Corrosion in the Bottom Plate of Aboveground Tanks, 2005.

- BS EN 14584 Non-Destructive Testing. Acoustic Emission. Examination of Metallic Pressure Equipment during Proof Testing. Planar Location of AE Sources.

- BS EN 15495 2007 Non-Destructive Testing. Acoustic Emission. Examination of Metallic Pressure Equipment during Proof Testing. Zone Location of AE Sources.

- ASTM E 569 Standard Practice for Acoustic Emission Monitoring Of Structures during Controlled Stimulation.

- ASTM E 650 Guide for Mounting Piezoelectric Acoustic Emission Sensors.

- ASTM E 750 Standard Practice for Characterizing AE Instrumentation.

- ASTM E 976 Guide for Determining the Reproducibility of Acoustic Emission Sensor Response.

- ASTM E 1316 Terminology for Nondestructive Examinations.

- ASTM E 2374 Guide for Acoustic Emission System Performance Verification.

- ASME Standard: Section V, Article 12, Boiler & Pressure Vessel Code, Acoustic Emission Examination of Metallic Vessels during Pressure Testing.

- ASME Standard: Section V, Article 13, Boiler & Pressure Vessel Code, Continuous Acoustic Emission Monitoring.