Các đường ống pipeline vận chuyển khối lượng lớn khí đốt và dầu. Đường ống được hàn tại chỗ, thường sử dụng hệ thống hàn tự động. Đối với việc xây dựng đường ống, các mối hàn là “điểm yếu” vì đây là nơi dễ xảy ra các khuyết tật.

Kiểm tra siêu âm tự động – AUT; Automated UT

Theo truyền thống, các mối hàn chu vi đường ống được thực hiện trong quá trình xây dựng đường ống được sản xuất bằng quy trình hàn Hồ quang kim loại thủ công (MMA) và được kiểm tra bằng cách sử dụng 100% chụp ảnh phóng xạ. Việc sử dụng phóng xạ có thể gây nguy hiểm bức xạ đối với mọi người xung quanh và bản thân những người kiểm tra.

Từ những năm 1980, các công việc đánh giá hệ thống máy quét siêu âm để thay thế Chụp ảnh phóng xạ đã bắt đầu được tiến hành, nhưng tất cả chúng đều bị phát hiện có nhiều hạn chế, đặc biệt là trong việc phân biệt các loại khuyết tật khác nhau. Kể từ đó, đã có một số tiến bộ về kỹ thuật để ngày nay, việc sử dụng kiểm tra siêu âm tự động (AUT) đối với các mối hàn chu vi ngày càng được chấp nhận như một giải pháp thay thế đáng tin cậy và có nhiều ưu điểm hơn so với kiểm tra bằng tia phóng xạ (RT). Danh sách các dự án xây dựng đường ống sử dụng AUT thành công ngày càng dài ra. Mặc dù cách tiếp cận cơ bản là giống nhau từ hầu hết các nhà cung cấp, có những khác biệt đáng kể cũng như những phát triển mới để đáp ứng nhu cầu của thị trường.

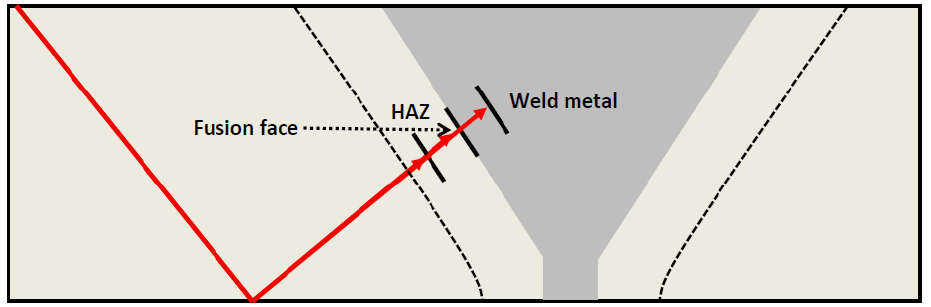

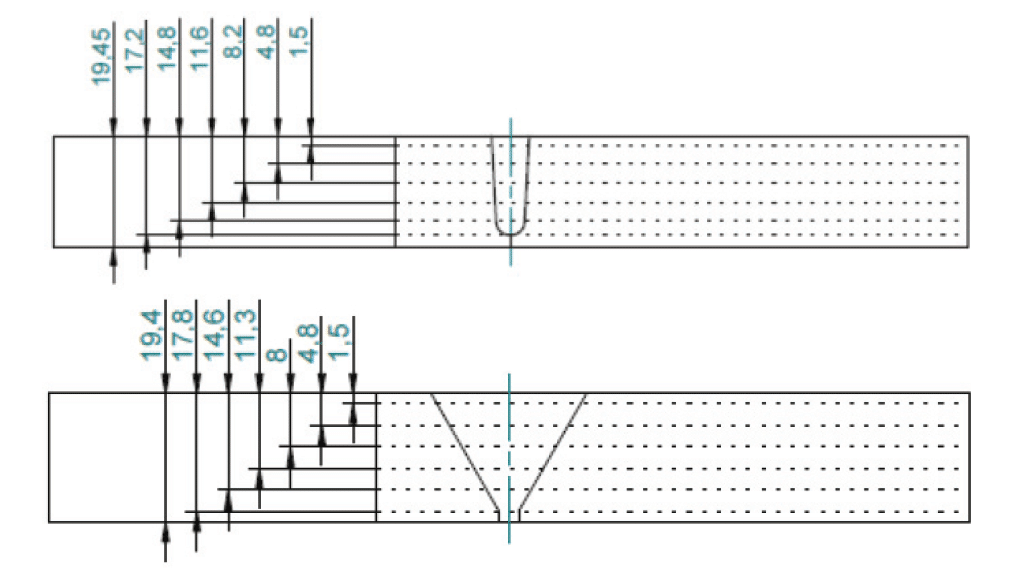

Trong một hoặc hai thập kỷ trở lại đây, kỹ thuật Siêu âm Tự động (AUT) đã được sử dụng thường xuyên để kiểm tra các mối hàn chu vi đường ống. Phương pháp được sử dụng phổ biến nhất là phương pháp phân biệt theo vùng (zonal discrimination). Nó dựa trên việc phân chia mối hàn thành các vùng kiểm tra khác nhau có chiều cao tối đa khoảng 3mm (xem hình 1).

Về cơ bản, các nguyên tắc cơ bản của phương pháp này là:

- Tập trung chùm UT sao cho kích thước điểm chùm ấm giống như vùng được kiểm tra.

- Đặt các cổng thu nhận để giảm khối lượng dữ liệu và hỗ trợ việc giải thích đặc biệt là ở vùng chân mối hàn.

AUT cung cấp Xác suất phát hiện (PoD) cao hơn đối với các sai sót phẳng như thiếu ngấu và vết nứt là những khiếm khuyết quan trọng nhất ảnh hưởng đến tính toàn vẹn của đường ống trong quá trình xây dựng. Tác động môi trường là không đáng kể và lợi thế tiết kiệm thời gian rất rõ ràng, với việc kiểm tra mối hàn AUT được thực hiện ngay sau khi mối hàn đã hoàn thành. Kết quả theo thời gian thực về các khuyết tật hàn có thể xảy ra trong mối nối, do lỗi của con người hoặc máy móc ảnh hưởng đến mối hàn là lợi thế chính của việc sử dụng phương pháp AUT.

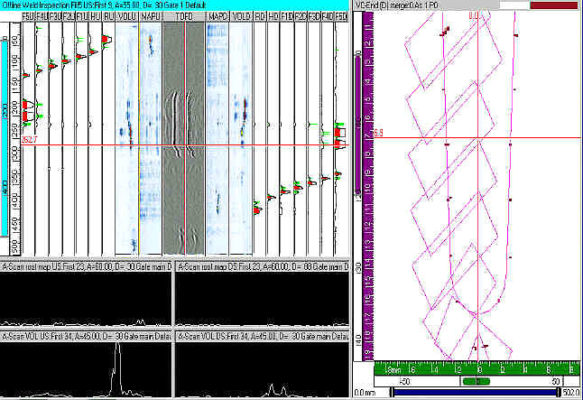

Mối hàn theo chu vi đường ống được chia thành một số vùng (Hình 2) gọi là cách tiếp cận theo vùng và có liên quan đến độ dày thành và cấu hình góc mép vát của mối hàn. Phạm vi kiểm tra toàn bộ mối hàn đạt được bằng cách đặt các đầu dò siêu âm trên cả hai mặt của mối hàn, sao cho mỗi chùm âm được tạo ra sẽ kiểm tra một vùng xác định (Hình 2) trong mối hàn. Kỹ thuật được gọi là kỹ thuật phân biệt vùng [4] [6] [8] và chủ yếu sử dụng kỹ thuật Xung-Vọng (PE).

Ngoài các kênh PE, các kênh Nhiễu xạ Thời gian bay (ToFD) được sử dụng làm tăng PoD của các khuyết tật có hướng khuyết tật không thuận lợi đối với phương pháp kiểm tra xung-vọng. Các kênh bổ sung này cũng cung cấp khả năng nhận dạng khuyết tật, hỗ trợ giải đoán để tránh đánh giá sai. Một số dự án kiểm tra Pipe line cũng sẽ yêu cầu cụ thể cho các vết nứt ngang, vốn khó có thể phát hiện nếu chỉ sử dụng kỹ thuật Xung-Vọng truyền thống.

Các bước chuẩn bị cho một dự án kiểm tra AUT

Kỹ thuật kiểm tra siêu âm tự động các mối hàn chu vi đường ống được sử dụng phổ biến ngày nay trong ngành dầu khí. Đối với mỗi dự án đều yêu cầu chất lượng của thiết bị và quy trình kiểm tra theo tiêu chuẩn DNV (DNV OS F101, DNV RP F118) và các thông số kỹ thuật nội bộ để đảm bảo chất lượng kiểm tra. Để sử dụng AUT trong dự án kiểm tra đường ống, cần có các bước chuẩn bị và đánh giá rất cụ thể. có thể tóm tắt theo hai bước chính để xác nhận các hệ thống và quy trình kiểm tra:

- Bước hiệu chuẩn: Nó bao gồm việc chế tạo các khối hiệu chuẩn bao gồm các vật phản xạ tham chiếu (Lỗ đáy phẳng, rãnh khắc, lỗ khoan bên) được định vị trong các khu vực khác nhau được xác định bởi quy trình phân biệt vùng. Hệ thống kiểm tra được thiết lập để biên độ phản hồi từ bia phản xạ mục tiêu đạt 80% chiều cao màn hình (FSH) cho mỗi kênh. Một loạt các thử nghiệm động lực học và độ lặp lại cũng được thực hiện để đảm bảo độ tin cậy của các cài đặt hiệu chuẩn và định vị thiết bị (các bộ phận cơ khí) và hoạt động thích hợp của các kênh cảnh báo (ví dụ như kênh theo dõi tiếp âm).

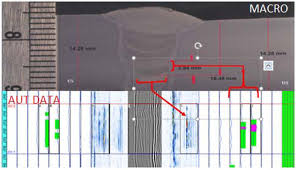

- Bước đánh giá hiệu suất: Đối với bước thứ hai này, một số mối hàn được tạo ra trong đó các khuyết tật thực tế được tạo ra bằng cách cố tình thực hiện sai lệch các thông số hàn so với tham số tối ưu. AUT sau đó được sử dụng để phát hiện và định cỡ những khuyết tật này. Cắt khắc macro cuối cùng được thực hiện trên vị trí khuyết tật khác nhau. Các hình ảnh macro giúp xác minh hiệu suất của hệ thống AUT cũng như xác định PoD và đường cong định cỡ chính xác.

Như vậy, khi qualify theo một quy trình AUT cụ thể, các bước cần tiến hành bao gồm:

- Mục đích chính là bên giám sát dự án đánh giá khả năng của Nhà thầu phụ AUT khi thực hiện kiểm tra các dự án đường ống dẫn.

- Đánh giá các Chứng chỉ AUT của DNV để xác định tính phù hợp với dự án.

- Thiết lập phạm vi thực hiện công việc cho Xác nhận quy trình AUT (Project Specific AUT Procedure Validation) cụ thể của dự án theo DNV-OS-F101 Phụ lục E [4] và DNV-RPF118 [6]

- Phôi ống, phôi hàn từ các đơn vị cung cấp theo Specs của dự án

- Các phép đo và xác định vận tốc theo DNV-OS-F101 Phụ lục E [4] dưới sự chứng kiến của Nhân viên bậc 3.

- Dựa trên kết quả của vận tốc siêu âm được xác định, thiết lập các yêu cầu của mẫu chuẩn.

- Chuẩn bị các bản vẽ sơ đồ mối hàn với các khuyết tật nhân tạo (được cấy vào) cho thiết kế mối hàn vát mép J và V cũng như phương pháp hàn.

- Tham gia chương trình xác nhận Nhà thầu phụ AUT, tất cả các kết quả kiểm tra AUT được ghi lại và các kết quả NDT bổ sung (Chụp ảnh phóng xạ/Thử nghiệm siêu âm thủ công, v.v.) được thực hiện.

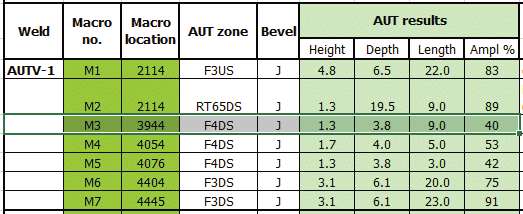

- Đánh dấu mẫu (Stamp and marking) các khuyết tật, bản vẽ Sketch của mối hàn (Hình 3).

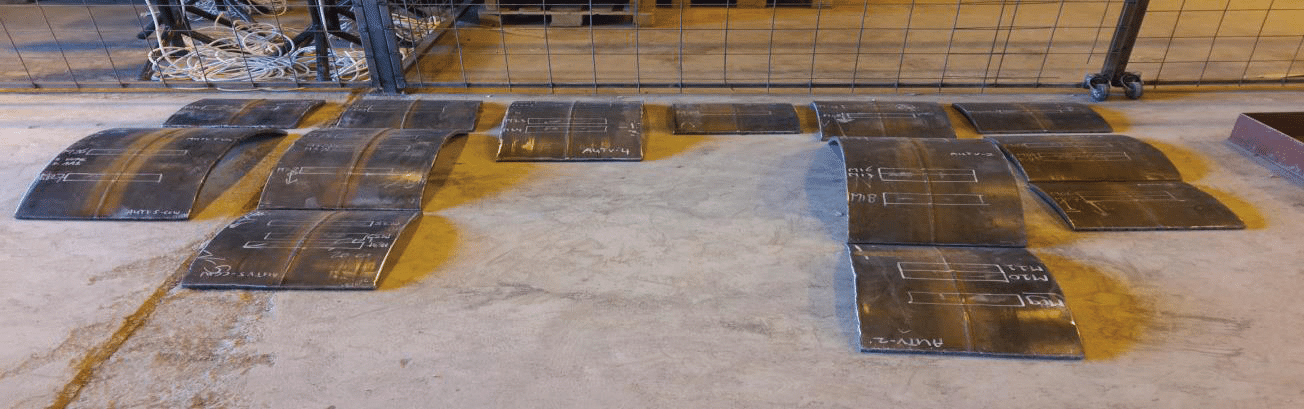

- Cắt các mối hàn có khuyết tật (Hình 4) và gửi đến Phòng thí nghiệm để cắt lát, lấy macro tại các vị trí có khuyết tật, báo cáo cuối cùng sau khi hoàn thành kiểm tra xác nhận.

- Các mẫu Macro cần được bảo quản sử dụng lớp bảo vệ bên ngoài nhằm lưu lại và đối chiếu sau này.

- Xem xét báo cáo xác nhận cụ thể dự án cuối cùng để xác nhận việc tuân thủ các yêu cầu cụ thể của code và của dự án.

Chế tạo mẫu chuẩn

Để AUT thành công, quy trình chế tạo khối hiệu chuẩn đúng specs và kiểm soát tốt là rất quan trọng. Khâu chọn đúng phôi nguyên liệu là bước đầu tiên trong các dự án AUT, cần xác định rõ loại ống HSAW và LSAW được sử dụng để xây dựng tuyến đường ống. Vật liệu cuốn ống cũng như quy trình chế tạo được sử dụng để sản xuất ống HSAW. Trong nhiều trường hợp theo quy trình chế tạo, thép dị hướng (vận tốc sóng âm theo chiều ngang và chiều dọc chênh lệch nhau) do quá trình sản xuất cán có ảnh hưởng gây ra góc khúc xạ thay đổi, điều này cần được ghi nhận và bù lại cũng như được tính trong quá trình Thiết lập kiểm tra AUT ban đầu trước khi kiểm tra mối hàn.

Trừ khi một quy trình và chương trình thử nghiệm được lập thành văn bản đầy đủ được thực hiện để xác minh các giới hạn được đặt ra trong DNVGLCG-0051 [5] với thay đổi góc không quá ±2 độ và suy hao hay biên độ phản hồi không thay đổi quá ±2dB, (tương tự như các yêu cầu theo DNV-OS-F101. E [4]). Vật liệu được kiểm tra cần phải phù hợp với các khối hiệu chuẩn được sản xuất từ cùng vật liệu và có cùng hướng cán. Việc không tuân thủ các giới hạn quy định của code sẽ yêu cầu các khối hiệu chuẩn tham chiếu từ mỗi nhà cung cấp ống.

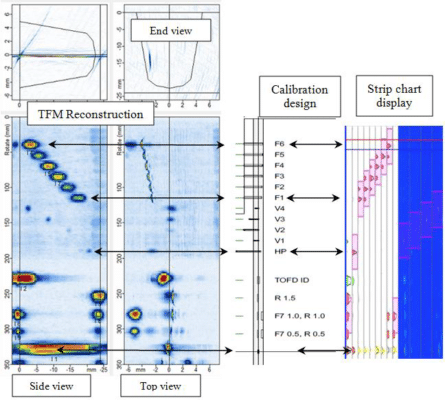

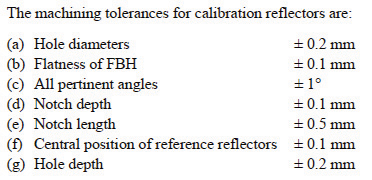

Trước khi tiến hành chế tạo mẫu chuẩn, cần có bản vẽ khối Hiệu chuẩn. Sau khi phê duyệt bản vẽ, có thể tiến hành sản xuất. Bộ phản xạ tham chiếu trên khối hiệu chuẩn bao gồm các lỗ đáy phẳng (FBH), các rãnh và một lỗ khoan xuyên để định vị. Các lỗ đáy bằng và rãnh khắc sau đó được xác minh bằng các khuôn chiết xuất từ tất cả các vật phản xạ tham chiếu được gia công trên khối. Sau đó, chúng được xác minh là phù hợp với dung sai được xác định trong DNV-OS-F101 Appendix E Section B 500 Calibration (reference) blocks (Table 1)[4].

Mỗi vật phản xạ cần được xác minh bằng thử nghiệm siêu âm để đảm bảo rằng các cặp phản xạ tham chiếu mang lại tín hiệu phản xạ trong khoảng ±2dB theo yêu cầu của DNV-OS-F101 Appendix E [4]. Bộ hiệu chuẩn sẽ bao gồm tất cả các khối hiệu chuẩn, khối dự phòng, số sê-ri duy nhất được gán cho mỗi khối và bao gồm các bản vẽ, hồ sơ xác minh kích thước, báo cáo kiểm tra vận tốc siêu âm, tên của nhà cung cấp phôi/ số phôi… như yêu cầu DNV-OS-F101 Appendix E [4].

Xác nhận hệ thống AUT

Mục tiêu của xác nhận quy trình AUT cụ thể của dự án là xác minh rằng hiệu suất hệ thống AUT đủ điều kiện và có thể được thực hiện trên các ứng dụng cụ thể của dự án. Việc xác nhận AUT cụ thể của dự án thường chỉ bao gồm các khía cạnh độ tin cậy với điều kiện là tất cả các biến thiết yếu vẫn ở giá trị tương đương với những gì đã được chứng nhận. Khía cạnh độ tin cậy theo DNV thường không bao gồm bất kỳ phân tích PoD.

Do bản chất của vật liệu chế tạo ống Pipeline và các tác động của vật liệu dị hướng đối với quá trình truyền sóng siêu âm, thông thường phải đáp ứng các yêu cầu nêu trong Thông số kỹ thuật của dự án [9] [10], như sau:

“Chứng nhận hệ thống phải phù hợp với DNV-RP-F118 và phải được lập thành tài liệu để xác định kích thước tất cả các khuyết tật tiềm ẩn với độ chính xác ± 1,0 mm hoặc cao hơn đối với chiều cao khuyết tật tùy thuộc vào tiêu chí ECA. Kích thước chiều dài phải chính xác đến ± 3 mm hoặc cao hơn tùy thuộc vào tiêu chí ECA.”

Thủ tục và quy trình xác nhận AUT của từng dự án cụ thể cần chỉ rõ các phác thảo chương trình và công việc cần phải tuân thủ. Các thủ tục này có thể được viết theo DNV-OS-F101 App E Section I [4] và DNV-RP-F118 Pipe Girth Weld AUT System

Qualification and Project Specific Procedure Validation, Section 9 [6]. Các khuyết tật cố ý tạo ra (khuyết tật được cấy vào) được hàn bằng cách sử dụng các quy trình hàn đề xuất của dự án với cùng cấu hình hàn và phương pháp hàn cụ thể.

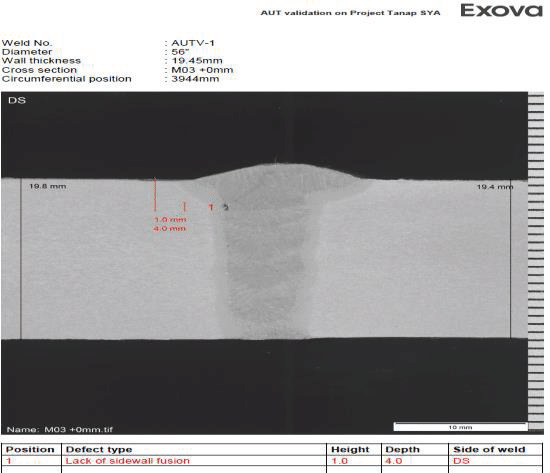

Hình ảnh trên (Hình 5) cho thấy kết quả macro cuối cùng từ Phòng thí nghiệm có thực hiện các dịch vụ tương tự. Số khuyết tật được cấy vào M03-P3944 (Hình 3), được Nhà thầu xác định và đo lường, lập bảng (Hình 2) và được xem xét. Kết quả này từ Phòng thí nghiệm cho thấy dung sai theo yêu cầu của Đặc điểm kỹ thuật của Dự án đã đạt được.

Yêu cầu tối thiểu là 29 khuyết tật [4], [6] cho cả hai cấu hình mối hàn J và V tương ứng và được tuân theo cho cả vật liệu ống HSAW và LSAW.

Với các dự án vật liệu bất đẳng hướng sử dụng quy trình chế tạo như TMCP, cần có thêm 12 khuyết tật mỗi khi có vật liệu mới và/hoặc các khối hiệu chuẩn được sử dụng. Mục đích của Quy trình xác thực của dự án như được mô tả trong DNV-RP-F118 [6] như sau:

“Mục đích của việc xác nhận không phải để thực hiện phân tích PoD mà là để xác minh rằng quy trình AUT cụ thể của dự án đủ để phát hiện ra lỗi nghiêm trọng nhỏ nhất của dự án cụ thể. Điều này đạt được bằng cách chứng minh khả năng phát hiện tất cả 29 khuyết tật và 29 khuyết tật này đã được định kích thước và định vị với độ chính xác đạt theo yêu cầu tiêu chuẩn. Nếu đạt được điều này, quy trình AUT cụ thể của dự án sẽ được xác nhận và sẽ được chấp nhận.”

Thực hiện Quy trình

Sau khi hoàn thành Xác thực quy trình AUT cụ thể của dự án, công việc chuẩn bị kiểm tra hiện trường bắt đầu với việc xác minh Nhật ký hệ thống (System Logbook) phù hợp với DNV-OS-F101 App. E Section E- Field Inspection [4]. Hệ thống AUT được thiết lập phù hợp với các biến cơ bản theo Chứng nhận và quy trình cụ thể của dự án. Từ đó, đại diện NDT Cấp III sẽ tiến hành kiểm tra và đánh giá Người vận hành AUT [9], [10] bao gồm chứng kiến hiệu chuẩn hệ thống, quét các mối hàn và giải đoán dữ liệu cũng như chứng kiến hiệu chuẩn hệ thống kiểm tra tiền trạm theo DNV-OS-F101 App. E Section E 106 [4] trước khi triển khai tại hiện trường. Dự án cũng có thể yêu cầu chuyên viên NDT cấp III AUT tại các địa điểm kiểm tra để thực hiện rà soát đối chiếu tất cả các lần quét AUT hàng ngày trong suốt thời gian của dự án.

Conclusion

Lý do chính để chọn AUT trong quá trình xây dựng đường ống là do tiêu chuẩn chất lượng cao theo yêu cầu của Thông số kỹ thuật của dự án. Hơn nữa, AUT tuân thủ theo các tiêu chuẩn như: API 1104 [7] / ASTM E-1961 [8] / DNV- OS-F101 [4], phù hợp với các đường ống trên bờ, các cơ sở trên bờ cũng như xây dựng đường ống ngoài khơi. Nó cũng cung cấp khả năng kiểm soát quá trình hàn tốt hơn, cung cấp phản hồi ngay lập tức về chất lượng hàn được tạo ra. Bằng cách triển khai AUT trực tiếp phía sau các nhóm thợ hàn, Dự án đảm bảo ngăn ngừa các lỗi hệ thống, dẫn đến tỷ lệ sửa chữa thấp hơn. Một trong những ưu điểm chính của AUT so với Kiểm tra Chụp ảnh phóng xạ là khả năng xác định chiều cao khuyết tật; hoặc còn được gọi là khiếm khuyết xuyên tường, cho phép sử dụng các tiêu chí chấp nhận thay thế dựa trên Đánh giá tới hạn chuyên gia (ECA). Phương pháp tiếp cận của ECA cho phép các tiêu chí chấp nhận sai sót lớn hơn, dẫn đến tỷ lệ sửa chữa thấp hơn, do đó tiết kiệm chi phí và nâng tiến độ, được thảo luận chi tiết trong bài báo ở [1]. Công nghệ này cung cấp khả năng định vị và định cỡ chính xác các bất liên tục và xác suất phát hiện (PoD) cao hơn, đồng nghĩa với việc cải thiện hiệu suất và giảm thiểu rủi ro. Nó giảm tỷ lệ sửa chữa không cần thiết trong khi tối ưu hóa thời gian kiểm tra. AUT cũng an toàn hơn và thân thiện với môi trường, không có hóa chất tiêu hao để thải bỏ và không có nguy cơ bức xạ và không yêu cầu không gian làm việc lớn, có kiểm soát để được lưu trữ trong và sau khi Dự án hoàn thành.

References

- [1] Implementation of Engineering Critical Assessment and Fitness for Purpose Approach on TANAP Pipeline Welding – TANAP, IMMC, 19th International Metallurgy and Materials Congress, Istanbul, Turkey, 25/27 October 2018

- [2] Frits Dijkstra, Jan De Raad, The History of AUT ECNDT 2006 ± Tu.2.5.1

- [3] Robert Van Agthoven, Frits Dijkstra, Jan De Raad, A Lifetime of Meeting Challenges Through Innovative Solutions at Applus RTD (2013)

- [4] Submarine Pipeline Systems DNV-OS-F101 (2013) và bản cập nhật DNVGL-ST-F101 Submarine pipeline systems.

- [5] Non-destructive testing DNVGL-CG-0051 (2015)

- [6] Pipe Girth Weld AUT System Qualification and Project Specific Procedure Validation DNV-RP- F118 (2010)

- [7] Welding of Pipelines and Related Facilities API 1104 ± 21st Edition Sept 2013

- [8] Standard Practice for Mechanized Ultrasonic Testing of Girth Welds Using Zonal Discrimination with Focused Search Units ASTM E-1961 – 11

- [9] Specification for Welding and NDT of Onshore Pipelines, WRP-SPC-MTE-PLG-006-P4-0 (2015)

- [10] Specification for Offshore Pipeline Welding and NDT, WRP-SPC-PPL-DAR-016-P3-4 (2016)