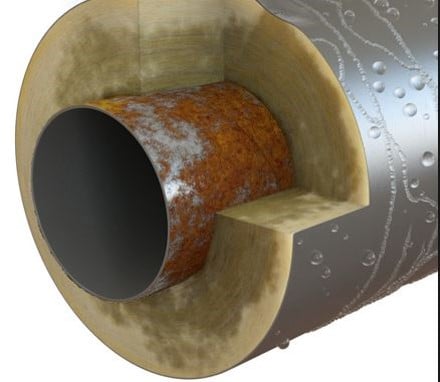

Ăn mòn dưới lớp bảo ôn (CUI) là gì?

CUI về cơ bản là sự ăn mòn bất kỳ xảy ra do sự tích tụ độ ẩm trên bề mặt bên ngoài của thiết bị cách nhiệt. Sự tích tụ có thể được gây ra bởi một trong nhiều yếu tố. Sự ăn mòn phổ biến nhất là ăn mòn điện hóa, axít hoặc kiềm. Nếu không bị phát hiện, kết quả của CUI có thể dẫn đến dừng hoạt động của một bộn phận hoặc toàn bộ cơ sở và trong trường hợp hiếm, nó có thể dẫn đến một sự cố an toàn.

Chúng ta biết CUI là gì nhưng nguyên nhân bắt đầu?

CUI khó có thể ngăn chặn. Lý do là dù với các biện pháp phòng ngừa, nước lúc nào cũng thẩm thấu vào vật liệu cách nhiệt và bắt đầu chu kỳ CUI. Dữ liệu lịch sử cho thấy rằng khoảng 60% rò rỉ đường ống được gây ra bởi CUI.

Nhiệt độ dẫn đến CUI

Ngành công nghiệp nói chung chấp nhận rằng thép cacbon và hợp kim thấp hoạt động giữa -4° đến 149 ° C hầu hết đều chịu các nguy cơ từ CUI, nhưng CUI mạnh nhất đã được quan sát trong phạm vi 149 °C. Vì vậy, trong thực tế để ngăn chặn CUI, một vấn đề cần thiết là đảm bảo không có nước trong hệ thống cách nhiệt dưới khoảng 177° C (350° F) bởi vì quá trình nước sôi ở nhiệt độ hơn 100° C (212° F) gây ra môi trường tạo CUI mạnh.

Điều kiện môi trường gây ra CUI

Tốc độ CUI thay đổi đáng kể và rất khó để dự đoán, Tuy nhiên một trong số những điều kiện môi trường dẫn đến tỷ lệ CUI cao hơn là:

- Môi trường biển

- Nóng hoặc ẩm

- Khí hậu mưa nhiều

Tạp chất từ khí quyển (hoặc các vật liệu cách nhiệt (chẳng hạn như clorua và sulfua) hòa tan trong nước

- Điều kiện Ướt-khô không liên tục

- Hệ thống hoạt động dưới điểm sương trong khí quyển.

- Vật liệu cách nhiệt giữ lại nước

- Hệ thống không cho phép thoát nước ẩm

Quá trình xảy ra CUI

CUI là một thuật ngữ phổ quát đề cập đến một số các quá trình ăn mòn khácnhau.

Ăn mòn điện hóa

Xảy ra khi lớp cách nhiệt ẩm tiếp xúc với điện hoặc muối, cho phép một dòng điện giữa các kim loại khác nhau (ví dụ, bề mặt kim loại cách điện và lớp bảo vệ bên ngoài).

Phạm vi và mức độ nghiêm trọng của cuộc tấn công vào các kim loại tính khử mạnh hơn cũng như phụ thuộc vào sự khác biệt giữa hai kim loại và vị trí tương đối của chúng.

Môi trường Axit / kiềm

Xảy ra từ sự kết hợp của độ ẩm và môi trường kiềm hoặc axit trong một số lớp bảo vệ loại sợi hoặc hạt.

Trong trường hợp nhiệt độ vượt quá 121° C (250° F), hầu hết nước bốc hơi, ngưng tụ ở rìa của vật liệu cách nhiệt và sau đó hoà tan các hóa chất axit hoặc kiềm, tạo nên dung dịch ăn mòn.

Clorua

Xảy ra trên bề mặt thép không gỉ 300-series khi vật liệu cách nhiệt chứa clorua và nước ở nhiệt độ trên 60° C (140° F). Các ion clorua thường là kết quả từ sự bay hơi nước mưa, nước được sử dụng trong chữa cháy, hệ thống chữa cháy tự động hoặc nước quy trình.

Công tác phòng chống và giảm nhẹ CUI

CUI đã gây ra nhiều shutdown không cần thiết và tiềm năng cho các tai nạn, do đó, điều kiện trang thiết bị và đường ống phải được theo dõi để phát hiện khi nào nên được dừng hoạt động.

Thông thường chi phí để ngăn chặn CUI sẽ hiệu qua hơn sửa chữa hoặc thay thế thiết bị hư hỏng, Tuy nhiên các thiết bị tại nhà máy là thường khó tiếp cận và cách nhiệt, làm cho việc xác định các vấn đề tiềm năng trở nên khó hơn.

Điểm kiểm tra thường xuyên được lựa chọn ở nơi mà kinh nghiệm cho thấy CUI có khả năng xảy ra và gây ra các vấn đề quan trọng. Tuy nhiên trong thực tế điều này thường không đủ.

Phòng chống CUI

Các phương pháp hiệu quả nhất trong việc ngăn ngừa CUI là giữ nước và điện tiếp xúc với bề mặt kim loại không được bảo vệ.

Tuy nhiên gần như không thể đảm bảo rằng các vật liệu cách nhiệt hoặc lớp phủ sẽ không bị hư hại. Lớp phủ bảo vệ hiệu quả và bảo vệ khỏi thời tiết có thể giúp giảm thiểu những nguồn gây CUI tiềm năng, và một chương trình bảo trì phòng ngừa cũng sẽ giúp ngăn chặn thiệt hại CUI.

Việc lựa chọn vật liệu cách nhiệt cũng là hết sức quan trọng.

- Độ hút nước thấp nhất

- Phân tán độ ẩm nhanh nhất

- Bền ở dải nhiệt độ CUI

- Tiết xuất clorua thấp nhất

Tuy nhiên các giải pháp bảo trì cũng cần có một chiến lược kế hoạch kiểm tra.

Kiểm tra CUI

Có rất nhiều các phương pháp kiểm tra có thể được sử dụng để xác định sự hiện diện của CUI, Tuy nhiên không có phương pháp nào là hoàn hảo và có thể sử dụng một số phương pháp thường được yêu cầu để xây dựng một chiến lược hợp lý, hiệu quả. Dưới đây là một số phương pháp kiểm tra CUI.

Kiểm tra trực quan

Là phương pháp đầu tiên và đơn giản nhất, kiểm tra trực quan. Nó liên quan đến loại bỏ các vật liệu cách nhiệt, kiểm tra các điều kiện trên bề mặt của ống hoặc thiết bị và sau đó thay thế vật liệu cách nhiệt. Tuy nhiên đây có thể là một phương pháp đắt tiền và tốn thời gian. Cũng có thể có vấn đề phức tạp với vật liệu cách nhiệt sử dụng ví dụ amiăng.

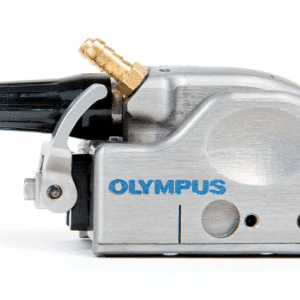

Việc kiểm tra trực quan cũng có thể thực hiện với các công cụ hỗ trợ như thiết bị nội soi quan sát từ xa như các thiết bị IPLEX từ OLYMPUS.

Có hai loại kiểm tra trực quan

- Loại bỏ hoàn toàn lớp cách nhiệt

- Loại bỏ một phần

Ưu nhược điểm khi loại bỏ hoàn toàn

| Ưu điểm | Nhược điểm |

| Kiểm tra toàn bộ bề mặt ngoài

Định cỡ và định lượng ăn mòn |

Đắt

Chỉ kiểm tra được ăn mòn mặt ngoài |

Ưu nhược điểm khi loại bỏ một phần

| Ưu điểm | Nhược điểm |

| Tiết kiệm chi phí | Vùng kiểm tra nhỏ

Khả năng bị nước xâm nhập Cần sửa lớp bọc bảo ôn |

Tán xạ Neutron ngược

Đây là một phương pháp khá nhanh để phát hiện các vật liệu cách nhiệt ẩm ướt trong đường ống và thiết bị. Một nguồn phóng xạ phát ra năng lượng neutron vào vật liệu cách nhiệt. Nếu có độ ẩm trong vật liệu cách nhiệt, các hạt nhân hydrogen làm suy giảm năng lượng của neutron phát ra. Thiết bị kiểm tra hiển thị năng suy giảm tỉ lệ thuận với lượng nước trong vật liệu cách nhiệt, qua đó có thể xác định các vị trí có độ ẩm cao và xác suất CUI cao.

Khi các khu vực được xác định, chúng sẽ được kiểm tra sử dụng cách loại bỏ các vật liệu cách nhiệt hoặc thêm các biện pháp khác như chụp x-quang kỹ thuật số (tùy thuộc vào kích thước của ống) hoặc (Pulsed Echo Eddy Current nếu vật liệu thép carbon hoặc thép hợp kim thấp).

Chụp ảnh nhiệt

Thermography là một công cụ kiểm tra có thể được sử dụng để phát hiện các vật liệu cách nhiệt ẩm ướt có thể là diện tích bị CUI. Máy chụp ảnh Hồng ngoại được sử dụng để quét các đường ống và các khu vực tiềm năng sau đó được xác định để tiếp tục kiểm tra.

Đây là một phương pháp nhanh chóng và dễ dàng triển khai với chi phí thấp. Tuy nhiên, nó chỉ phát hiện ra các vị trí bảo ôn bị ẩm chứ không phải CUI và có thể có vấn đề với các nhà máy mà chu kỳ nhiệt độ khác nhau tại thời điểm khác nhau.

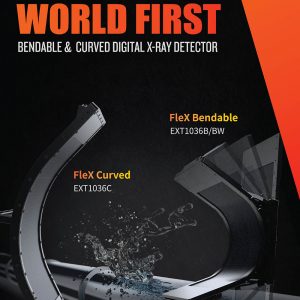

Chụp ảnh phóng xạ thời gian thực

Chụp x-quang thời gian thực (RTR) cung cấp hình ảnh của đường kính ngoài thông qua vật liệu cách nhiệt. Thiết bị thời gian thực có một nguồn bức xạ và cảm biến phát hiện. Có hai loại RTR chính; sử dụng tia x hoặc nguồn gammar. Cả hai đều có những lợi thế và bất lợi, nhưng hệ thống x-quang cung cấp độ phân giải tốt hơn nhiều so với các thiết bị nguồn phóng xạ gammar. Nếu có sự thay đổi trong cấu hình đường kính ngoài của ống thường cho thấy ăn mòn đang hình thành.

| Ưu điểm | Nhược điểm |

| Hình ảnh thời gian thực

Phân tích nhanh Theo dõi và tra cứu File kỹ thuật số Không cần chụp nhiều lần |

Vấn đề an toàn với Chụp ảnh phóng xạ

Độ phân giải kém Độ sắc nét không đồng nhất Hiệu quả kém đi khi ống dày hơn Chỉ thực hiện được với các ống có vị trí tiếp cận thuận lợi |

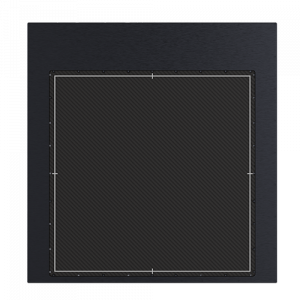

Chụp quét phim kỹ thuật số

Chụp quét phim kỹ thuật số (CR) tương tự như chụp x-quang thông thường, ngoại trừ việc thay thế phim để tạo ra hình ảnh, nó sử dụng một tấm ảnh cảm biến phosphor. Một cassette đặc biệt được đặt phía sau các đường ống để được kiểm tra và tiếp xúc với tia x. Vì vậy thay vì sử dụng phim thu nhận và xử lý trong phòng tối, các tấm ảnh chạy qua một máy quét laser đặc biệt hoặc CR reader và tạo hình ảnh số hóa. Các hình ảnh kỹ thuật số sau đó có thể xem và tăng cường bằng cách sử dụng các phần mềm như thay đổi độ tương phản và độ sáng hay cho phép đo đạc rất chính xác. Hệ thống phù hợp để kiểm tra khu vực đã được xác định bởi các công cụ kiểm tra đã đề cập trước, hoặc xác định là khu vực vấn đề tiềm năng, chẳng hạn như “chân chó”, ống dẫn khỏi đường ống, Van và đường ống dẫn tới cấu kiện.

| Ưu điểm | Nhược điểm |

| Hình ảnh thời gian thực

Phân tích nhanh Lưu trữ và tra cứu Đo lường chính xác |

Phim đắt tiền và dễ bị hỏng

Không sử dụng với các vị trí khó tiếp cận Chất lượng giảm khi chiều dày tăng |

Đo chiều dày siêu âm và lập bản đồ ăn mòn

Đo chiều dày bằng siêu âm (UT) có thể được thực hiện bằng cách sử dụng một thiết bị đo độ dày bằng siêu âm cơ bản, ở vị trí không có lớp bảo ôn và độ dày thành có thể đo và kiểm tra trực quan. Tuy nhiên, việc kiểm tra giới hạn trong khu vực nhỏ và không thực tế để loại bỏ hết lớp bảo ôn và có được kết quả đáng tin cậy. Kỹ thuật này thường được thực hiện khi một trong những công cụ kiểm tra đã xác định một khu vực vấn đề tiềm năng. Việc kiểm tra cũng có thể tạo ra các vấn đề gây CUI nếu các lỗ cắt bảo ôn không được trả lại đúng cách hay khi nước xâm nhập.

Kiểm tra sóng dẫn hướng

Khảo sát chiều dày sử dụng sóng dẫn hướng (GWT, LRUT), là một kỹ thuật con của kiểm tra độ dày bằng siêu âm và là một phương pháp sàng lọc hiệu quả sử dụng UT, được sử dụng trong việc phát hiện ăn mòn và suy giảm chiều dày. Nó có thể quét với chiều dài hơn nhiều so với siêu âm truyền thống.

Sóng siêu âm tần số thấp được tạo ra từ một dây đai cuốn xung quanh các đường ống truyền theo hướng từ cả hai phía đường ống dọc trục.

Khoảng cách chính xác có thể kiểm tra được xác định bởi các yếu tố như cấu hình ống, môi trường, loại chất lỏng bên trong đường ống và các loại sơn, phạm vi kiểm tra có thể lên đến 90 mét trong điều kiện tối ưu.

| Ưu điểm | Nhược điểm |

| Khả năng kiểm tra chiều dài lớn

Có thể kiểm tra ống thép không gỉ và thép thường Đường kính ống từ 50-1200mm Làm việc ở nhiệt độ cao |

Chi phí cao

Trình độ người kiểm tra Chỉ là công cụ khảo sát Hiệu quả kiểm tra phụ thuộc nhiều vào chất lượng đường ống, |

Pulsed Eddy Current

Pulsed Eddy Current (PEC) là một phương pháp điện từ xác định chiều dày tường của vật liệu dẫn điện. Các đầu dò PEC được đặt trên bề mặt bảo ôn của ống. Một từ trường được tạo ra bởi một dòng điện trong các cuộn dây phát của đầu dò. Từ trường này xuyên qua vật liệu cách nhiệt và từ hóa thành ống. Tiếp theo, dòng điện trong các cuộn dây truyền tắt, gây giảm đột ngột từ trường. Dòng điện xoáy là kết quả của cảm ứng điện từ được tạo ra trong thành ống. Dòng điện xoáy khuếch tán giảm cường độ. Sự giảm xuống trong dòng điện xoáy được ghi nhận bởi các đầu dò PEC và được sử dụng để xác định chiều dày còn lại. Thành ống càng dày, thời gian cần thiết để dòng điện xoáy phân rã bằng 0 càng lớn. PEC hoạt động dựa trên thuật toán liên quan đến hành vi suy giảm theo thời gian dựa trên đặc tính vật liệu và độ dày.

| Ưu điểm | Nhược điểm |

| Thời gian thực

Không yêu cầu tiếp xúc trực tiếp Độ chính xác tốt (thường là 10% chiều dày) Lưu trữ và tra cứu Tốc độ nhanh Có thể kiểm tra các cấu kiện lớn, chiều dày tới 55mm mà |

Công cụ chỉ phù hợp cho khảo sát

Không phát hiện được ăn mòn Pits đơn lẻ Chỉ phù hợp với thép carbo và thép hợp kim thấp Thiết kế để phù hợp với lớp bảo vệ, sơn… |

Kết luận

Như chúng ta có thể thấy có rất nhiều các phương pháp kiểm tra liên quan đến CUI. Không có một phương pháp nào có khả năng phát hiện hoặc báo cáo tất cả các vấn đề tiềm năng CUI.

Tất cả các phương pháp đều có thể sử dụng, không nhất thiết phải chỉ ra một phương pháp nào tốt hơn so với các phương pháp còn lại. Trong thực tế chúng thường xuyên bổ xung lẫn nhau, kết hợp các phương pháp kiểm tra phụ thuộc vào điều kiện cụ thể. Điều quan trọng là kỳ vọng của người sử dụng (khách hàng) cần phù hợp với khả năng của các công nghệ sử dụng, do đó có thể thu được kết quả tối ưu.

Kiểm tra và giám sát hiệu quả ống với lớp bảo ôn mang lại giá trị rất lớn trong trương trình bảo dưỡng và kiểm tra tổng thể.