NBIC

Bộ luật Kiểm tra của Ủy ban Quốc gia (NBIC) quy định các bình chịu áp lực phải được kiểm tra ở 1/2 tuổi thọ còn lại của bình, hoặc mỗi 10 năm, tùy theo giá trị nào ít hơn.

Bồn bể áp lực

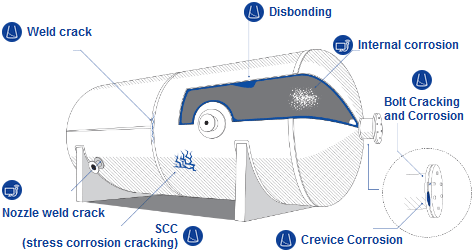

Bình chịu áp lực là bình chứa chất lỏng hoặc chất khí ở áp suất khác biệt đáng kể so với áp suất khí quyển. Bình áp suất có thể được tìm thấy trong các cơ sở công nghiệp trên khắp thế giới. Ứng dụng chính của bình chịu áp lực bao gồm nồi hơi, xi lanh động cơ và bồn bể lưu trữ hóa chất hoặc các sản phẩm dầu mỏ.

Mặc dù các bình áp suất cực kỳ hữu ích và có khả năng sẽ tiếp tục được sử dụng rộng rãi trong tương lai, nhưng chúng có thể gây ra nhiều vấn đề. Sự chênh lệch giữa áp suất bên trong bình chịu áp lực và áp suất bên ngoài gây ra các tình huống nguy hiểm tiềm ẩn. Bình tích áp từ lâu đã được coi là nguy hiểm và đã từng gây ra những vụ tai nạn thiệt hại về người và tài sản. Do đó, cách chế tạo và sử dụng bình chịu áp lực được quy định bởi các cơ quan kỹ thuật, và các cơ quan này được hỗ trợ bởi luật pháp của chính phủ.

Các tiêu chuẩn này cũng chỉ rõ sự cần thiết phải tiến hành thử nghiệm và bao gồm các hướng dẫn về quy trình kiểm tra bình chịu áp lực. Việc kiểm tra các bình chịu áp lực vừa là yêu cầu vừa là hướng dẫn cho bất kỳ ai muốn tránh tai nạn có thể dẫn đến thời gian ngừng hoạt động ngoài kế hoạch, thiết bị bị hư hỏng và thương tích cho người lao động.

Phân loại bồn bể áp lực

Các bình chịu áp lực được thiết kế khác nhau dựa trên ứng dụng cuối cùng của chúng, mặc dù chúng đều có xu hướng trông giống nhau và bao gồm các bộ phận cơ bản giống nhau. Bình chịu áp lực thường có hình trụ tròn hoặc hình cầu. Đó là bởi vì những hình dạng này giúp tránh ứng suất tập trung.

Các phần phụ kiện thông thường bao gồm đồng hồ đo áp suất, phích cắm hợp nhất và công tắc chênh lệch áp suất, làm cho máy nén hoạt động khi áp suất giảm và tắt khi áp suất ở mức tối đa. Hầu hết các bình chịu áp lực cũng được thiết kế với lỗ tiếp cận kỹ thuật, lỗ thông gió hoặc lỗ quan sát giúp quá trình làm sạch và kiểm tra.

Ngoài hình dáng, các bình áp suất còn thực hiện các chức năng khác nhau. Cách cơ bản để phân loại bình chịu áp lực là chia chúng thành hai loại – có tiếp xúc lửa và không tiếp xúc lửa, hoặc không được đốt gia nhiệt. Ví dụ điển hình của bình áp suất tiếp xúc lửa sẽ là một lò hơi. Các bình chịu áp lực không tiếp xúc lửa không được kết nối với bất kỳ thiết bị sinh hơi hoặc bất kỳ thứ gì có ngọn lửa.

Chúng ta có thể chia bình tích áp thành một số loại khác nhau. Dù có một số ngoại lệ, các bình áp suất phổ biến nhất chia thành ba loại: bình chứa, bộ trao đổi nhiệt và bình xử lý.

Các tiêu chuẩn trong chế tạo bồn áp lực

- Standard for Construction of Pressure vessel

- ASME BPVC Section VIII- Division 1 (Part UG)

- Materials Selection – Section II (Part A – Ferrous, Part B- Non Ferrous, Part D- Properties)

- Welding Materials Selection– Section II (Part C)

- Material Thickness, of Shell & tube are calculated based on the Design

- Pressure, Design Temperature, Radius of Shell & the Weld Joint Efficiency,

- Weld Joint Efficiency – Selection (as per ASME Sec VII, Div 1, Table UW-12)

Kiểm tra bồn bể áp lực

Kiểm tra không phá hủy nồi hơi và bình chịu áp lực là công việc kiểm tra tính toàn vẹn của thiết bị và thường được OSHA, API, ASME hay tại Việt Nam là Bộ Lao động – Thương binh và Xã hội (Tiêu chuẩn quốc gia ban hành lần đầu theo quyết định số 64/2008/QĐ-BLĐTBXH ngày 27 tháng 11 năm 2008) và các cơ quan quản lý khác yêu cầu để đảm bảo thiết bị an toàn và đáng tin cậy. Chủ sở hữu bình chịu áp lực được yêu cầu phát triển, lập tài liệu và thực hiện kế hoạch kiểm tra / sửa chữa trong đó nêu ra các quy trình đáp ứng các tiêu chuẩn bắt buộc. Các kế hoạch đó thường yêu cầu người kiểm tra thực hiện kiểm tra định kỳ, cung cấp kết quả kiểm tra, các hư hỏng / khiếm khuyết được lập thành văn bản.

Có hai tiêu chuẩn mà mọi nhà sản xuất và người sử dụng bình chịu áp lực phải lưu ý:

- ASME Section VIII: các yêu cầu đối với bình chịu áp lực nung và không nung, bao gồm thiết kế, chế tạo, kiểm tra và thử nghiệm và những yêu cầu thiết để các bồn bể áp lực được chứng nhận.

- API 510: là code kiểm tra bồn bể áp lực của Viện Dầu mỏ Hoa Kỳ. Tiêu chuẩn này quy định cách thức tiến hành kiểm tra, sửa chữa, thay đổi và các hoạt động khác đối với bình chịu áp lực và thiết bị giảm áp.

Bộ luật Kiểm tra của Ủy ban Quốc gia (NBIC) quy định các bình chịu áp lực phải được kiểm tra ở 1/2 tuổi thọ của bình còn lại, hoặc 10 năm, tùy theo giá trị nào ít hơn. Bất cứ khi nào tuổi thọ còn lại dưới 4 năm, khoảng thời gian kiểm tra sẽ do người kiểm tra thiết lập dựa trên tình trạng của thiết bị và tốc độ ăn mòn được đánh giá theo các dữ liệu kiểm tra định kỳ.

Các giải pháp NDT được VISCO cung cấp giúp kiểm tra toàn diện thiết bị xử lý và bồn bể cung như cung cấp thông tin theo định dạng công nghiệp để thực hiện các biện pháp phòng ngừa, tình trạng hỏng hóc, đánh giá tuổi thọ và đánh giá ăn mòn.

Kiểm tra bình áp lực mới sản xuất

- Kiểm tra quy trình hàn

- Kiểm tra hồ sơ trình độ thợ hàn

- Kiểm tra Báo cáo Kiểm tra Vật liệu

- Kiểm tra thực hành xử lý nhiệt sau hàn

- Kiểm tra khí nén hoặc thủy lực

- Kiểm tra không phá hủy

Kiểm tra bồn áp lực trong quá trình sử dụng (ISI)

- Kiểm tra bên ngoài: Bằng mắt thường 5 năm một lần hoặc sớm hơn.

- Các đánh giá nội bộ, đo trực tuyến và đo độ dày.

- Các thiết bị giảm áp phải được kiểm tra, thử nghiệm và bảo dưỡng theo API 576

- Trừ khi kinh nghiệm được ghi nhận lại và / hoặc đánh giá RBI chỉ ra rằng một khoảng thời gian dài hơn có thể chấp nhận được

- Khoảng thời gian thử nghiệm và kiểm tra đối với thiết bị giảm áp trong các dịch vụ quy trình điển hình không được vượt quá:

- 5 năm cho các dịch vụ thông thường, và

- 10 năm cho các dịch vụ sạch (không bám bẩn) và không ăn mòn.

Kiểm tra NDT bồn bể áp lực

- Kiểm tra đánh giá bộ trao đổi nhiệt sử dụng ECT, ECA, NFT, RFT, MLF, IRIS, ARP và RVI.

- Kiểm tra độ dày siêu âm và lập bản đồ ăn mòn.

- Nội soi các khớp nối và đường ống.

- MT, PT và ECA kiểm tra đánh giá ăn mòn và nứt SCC.

- Kiểm tra rò rỉ chân không.

- Nhận dạng hợp kim sử dụng XRF.

- Phân tích nguyên nhân ăn mòn sử dung XRD.

- Đánh giá tuổi thọ còn lại.

- Phân tích lớp phủ.

Chủ sở hữu bình chịu áp lực có nghĩa vụ đảm bảo việc sử dụng an toàn. Điều này đòi hỏi các chương trình kiểm tra và bảo trì hiệu quả. Chủ sở hữu có trách nhiệm phát triển, lập hồ sơ, triển khai, thực hiện và đánh giá các hệ thống kiểm tra bình chịu áp lực và các quy trình kiểm tra đáp ứng các yêu cầu liên quan. Các hệ thống và thủ tục này thường bao gồm:

- Tổ chức và báo cáo cơ cấu của việc kiểm tra

- Tài liệu và quy trình duy trì các thủ tục kiểm tra và đảm bảo chất lượng

- Tài liệu và báo cáo kết quả kiểm tra, thử nghiệm

- Các hành động khắc phục đối với kết quả kiểm tra và thử nghiệm

- Đánh giá nội bộ về sự tuân thủ với sổ tay thanh tra đảm bảo chất lượng

- Xem xét và phê duyệt các bản vẽ, tính toán thiết kế và thông số kỹ thuật khi sửa chữa và thay đổi.

Các kiểm tra trực quan tại chỗ và sử dụng RVI cũng như kiểm tra không phá hủy (NDT) để chứng nhận sự tuân thủ và tính phù hợp của dịch vụ của các cấu trúc chịu áp lực. Các giải pháp có đa dạng và lấy khách hàng làm trung tâm của VISCO cung cấp được sử dụng để phát hiện các sai sót về cấu trúc trong thiết bị của nhà máy, cung cấp cho chủ sở hữu và người vận hành dữ liệu thiết yếu để vận hành hiệu quả và an toàn.

Kiểm tra thiết bị áp lực bao gồm kiểm tra thânh và đỉnh bồn bể chứa, các bộ phận hoặc khu vực quan trọng có thể bị ăn mòn. Việc kiểm tra bằng mắt thường được chấp nhận rộng rãi nhưng thường yêu cầu thiết bị phải dừng vận hành và ảnh hưởng đến năng suất. Việc kiểm tra bằng mắt thường cũng được sử dụng để xác định tình trạng của lớp cách nhiệt bên ngoài, phạm vi giãn nở cho phép và vị trí của các thiết bị áp lực trên giá đỡ. Bất kỳ dấu hiệu rò rỉ nào đều cần được điều tra để xác định nguồn gốc gây ra vấn đề.

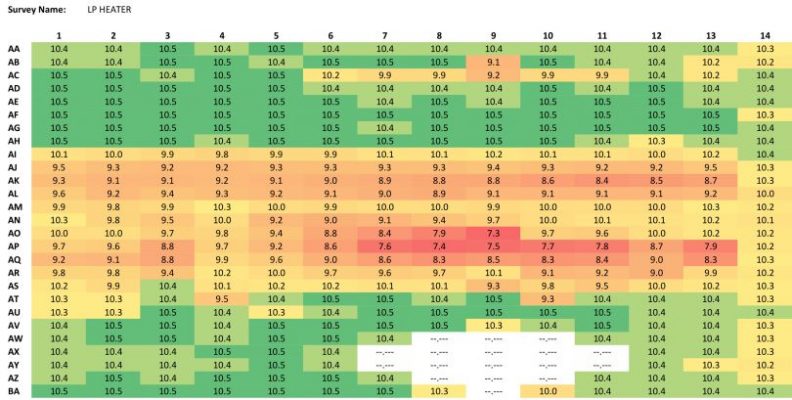

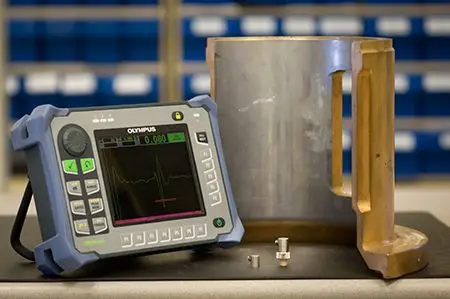

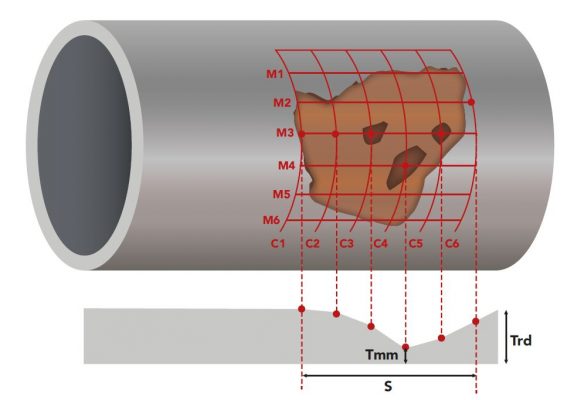

Đo chiều dày siêu âm

Kiểm tra đo chiều dày ăn mòn bằng siêu âm sử dụng các thiết bị như 38DLP hay EPOCH 650 với khả năng lưu dữ liệu theo định dạng lưới 1D hoặc 2D để xác định tình trạng bên trong và chiều dày còn lại của thành bình chứa và bồn bể. Các phép đo độ dày được thu thập theo lưới dữ liệu khi thiết bị áp lực đang hoạt động hoặc khi shutdown bởi một người kiểm tra có chuyên môn kiểm tra siêu âm. Với những tiến bộ trong công nghệ và khả năng báo cáo cũng như xử lý dữ liệu, ngày càng thiết bị có khả năng ghi nhận dữ liệu độ dày khi đầu quét di chuyển trên bề mặt kiểm tra càng được sử dụng nhiều hơn. Kết quả kiểm tra có thể được xem ngay tại hiện trường hoặc lưu trữ để phân tích sau.

- Thiết lập và phát hiện dễ dàng và nhanh chóng với các đầu dò chuyên dụng đánh giá và kiểm tra ăn mòn.

- Đo độ dày còn lại của thành bồn bể.

- Leo dây tiếp cận vị trí bên trên của bồn bể với thiết bị siêu âm gọn nhẹ.

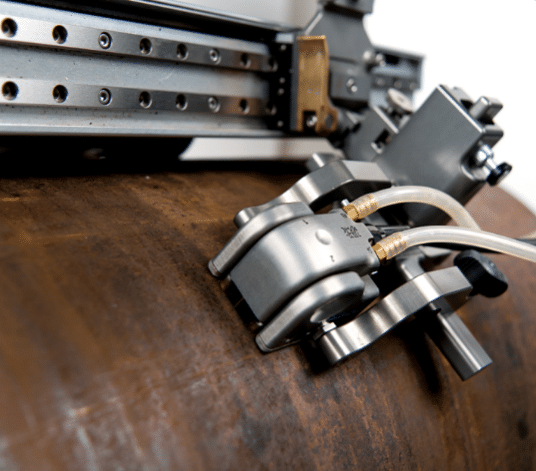

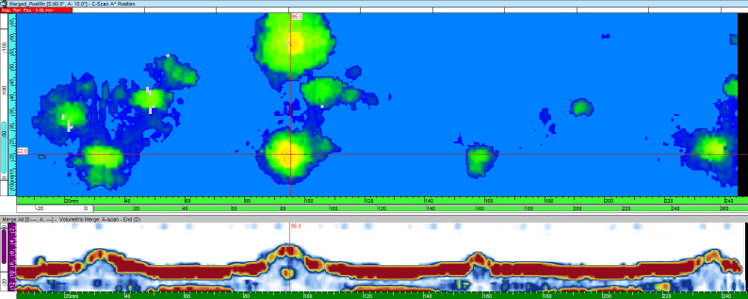

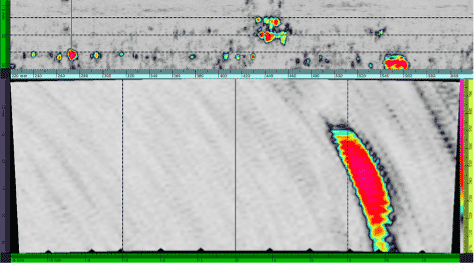

Lập bản đồ ăn mòn

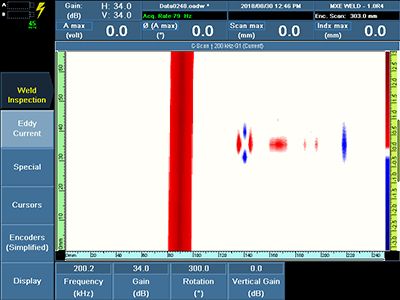

Lập bản đồ ăn mòn siêu âm là phương pháp được sử dung phổ biến trong khi kiểm tra các bồn bể áp lực. Bản đồ ăn mòn siêu âm cung cấp cho chủ sở hữu hình ảnh C-Scan chi tiết của bề mặt được kiểm tra bằng cách sử dụng các bộ quét bán tự động có mã hóa vị trí. ChainSCANNER hoặc MapSCANNER kết hợp với các đầu dò Phased Array kiểm tra ăn mòn mang lại các phương án lập bản đồ siêu âm tốc độ cao để quét theo chu vi.

Các thiết bị như MapROVER hay SteerROVER được thiết kế để lập bản đồ ăn mòn của các khu vực tiếp cận khó khăn khi sử dụng các bộ quét bán tự động. Ngoài ra, đầu dò DLA được sử dụng như một giải pháp thủ công độc lập mang lại độ phân giải bề mặt tốt và có thể sử dụng ở nhiệt độ cao.

Các bộ quét chuyên biệt hoàn chỉnh giải quyết vấn đề khó khăn khi lập bản đồ ăn mòn cho các ống nhỏ, ống với nhiều khúc cong elbow có thể được giải quyết với bộ quét FlexoFORM và đầu dò PAUT dẻo.

Chỉ cần kết nối đầu dò, bộ quét với thiết bị Phased Array như OmniScan SX hay OmniScan X3 để tạo thành hệ thống lập bản đồ ăn mòn mảng theo giai đoạn bán tự động với khả năng thu thập dữ liệu tích hợp.

Dòng điện xoáy mảng pha

Trong nhiều thập kỷ, kiểm tra sử dụng chất thẩm thấu (PT) là một phương pháp phổ biến được sử dụng để kiểm tra bề mặt của bình áp lực bằng thép không gỉ. Hiện nay, công nghệ Dòng điện xoáy mảng pha (ECA) có thể thực hiện việc kiểm tra này nhanh hơn và đáng tin cậy hơn.

Việc kiểm tra bề mặt của bình chịu áp lực bằng thép không gỉ có nhiều thách thức như hình dạng hình học của mũ mối hàn, bề mặt có lớp sơn. Giải pháp kiểm tra MagnaFORM ™ sử dụng ECA vượt qua những thách thức này với nhiều ưu điểm.

- Kỹ thuật bù độ nhạy tự động (Lift-Off Compensation Technology)

- Thiết kế bền để hoạt động cả với bề mặt nhô nhám.

- Độ nhạy có thể phát hiện các khuyết tật nhỏ từ 1.6 mm (0.06 in.) với đầu dò kiểm tra qua lớp sơn tới 3 mm.

- Không cần loại bỏ lớp sơn.

- Tín hiệu dễ dàng giải đoán giống như phương pháp PT truyền thống.

- Cài đặt kiểm tra cả 2 bên mối hàn với thép 304 và 316 hay gặp trong các bồn áp lực.

Tài nguyên

Thực hiện kiểm tra mối hàn HDPE bằng PAUT

Tham khảo thêm: Polyethylene mật độ cao (HDPE) là vật liệu thay thế đang được sử dụng dụng cho các ứng dụng...

Thiết bị sử dụng trong kiểm tra cánh quạt điện gió

Cấu tạo của cánh tourbine điện gió Các đặc tính của vật liệu tua-bin gió thường có ảnh hưởng rất lớn đến...

Kiểm tra siêu âm lớp lót ổ trục Babbitt

Ứng dụng Kiểm tra liên kết giữa lớp lót ổ trục kim loại Babbitt và vỏ ổ trục bằng thép hoặc đồng...

So sánh các phương pháp kiểm tra vật liệu chịu lửa: XRF so với Chuẩn độ hóa học

Vật liệu chịu lửa hay gạch chịu lửa, như tên gọi của nó, thường đề cập đến các nguyên liệu thô được...

Phát hiện bong tách trong vật liệu sứ cách điện cao thế

Xác minh tính toàn vẹn của liên kết giữa lớp vỏ silicone và lõi composite của vật liệu cách điện đường dây...

Hướng dẫn cho người không chuyên về các tiêu chí chấp nhận khi kiểm tra siêu âm

Kiểm tra siêu âm (UT) đóng vai trò then chốt trong việc đánh giá chất lượng và tính toàn vẹn của vật...

Phương pháp tiếp cận khi đánh giá ăn mòn dưới lớp cách nhiệt (CUI) của hệ thống đường ống

Tham khảo thêm: Kiểm tra ăn mòn dưới lớp bảo ôn Một phương pháp tiếp cận từng bước trong quá trình kiểm...

Ứng dụng phương pháp kiểm tra siêu âm tự động thay cho chụp ảnh phóng xạ trong kiểm tra mối hàn

Tham khảo thêm: Siêu âm Phased Array sử dụng thay thế chụp ảnh phóng xạ Tóm tắt nội dung Bài viết này...

Câu hỏi thường gặp về quét kiểm tra ăn mòn sử dụng SRUT (GUL)

QSR1 ® là máy quét dễ sử dụng chuyên dụng để đo định lượng độ dày thành còn lại của các vị...

Kỹ thuật đo chiều dày siêu âm bỏ qua lớp sơn

Ứng dụng: Đo chính xác độ dày thành còn lại của ống kim loại, bể chứa, dầm, vỏ tàu và các cấu...

Kỹ thuật hình ảnh kết hợp pha PCI là gì và 5 ưu điểm của PCI

Với việc phát hành phần mềm MXU 5.10, thiết bị siêu âm khuyết tật OmniScan™ X3 64 được bổ sung một kỹ...

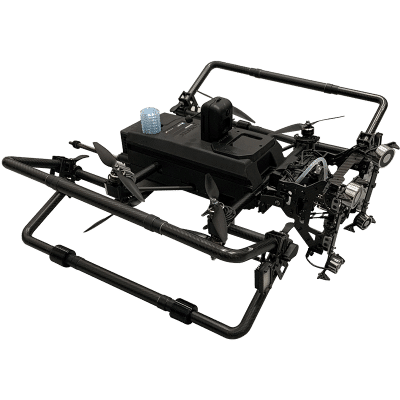

UT Drone: Kỷ nguyên mới của việc kiểm tra siêu âm trên cao

Trong những năm gần đây, việc tích hợp rô bốt trên không (máy bay không người lái) với máy đo độ dày...

Thử nghiệm: Phân tích dầu nhiên liệu sử dụng XRF cầm tay

Dầu nhiên liệu cần được giám sát cẩn thận Thử nghiệm tại chỗ dầu nhiên liệu đã trở thành một nhiệm vụ...

Nêm Phased Array sử dụng trong kiểm tra siêu âm nhiệt độ cao tới 150°C

Giới thiệu Thực hiện kiểm tra siêu âm mảng điều pha Phased Array trên các bộ phận và thành phần nhiệt độ...

Đánh giá Đủ điều kiện hoạt động của thiết bị (FFS)

Đánh giá FFS là gì? Đánh giá FFS (Fitness-for-service) đối với các thiết bị được định nghĩa trong API 579-1/ASME FFS-1. Fitness-for...

Một ngày làm việc của nhân viên kiểm tra NDT ngoài giàn khoan cùng bộ quét ăn mòn HydroFORM™

Tại Bilfinger UK có trụ sở tại Esbjerg, Đan Mạch, Raphael Mokri là một Kỹ sư dự án NDT. Văn phòng có...

Kiểm tra phát xạ âm trong phát hiện và giám sát ăn mòn dưới lớp bảo ôn

Ăn mòn và rò rỉ dưới lớp bảo ôn Ăn mòn dưới lớp bảo ôn (CUI) là một dạng ăn mòn cục...

Kiểm tra phát xạ âm của các bồn chứa hình cầu

Bình chịu áp lực hình cầu được sản xuất theo Bộ luật về bình chịu áp lực và nồi hơi của Hiệp...

Kỹ thuật Kiểm tra phát xạ âm – Acoustic Emission Testing

Giới thiệu về kỹ thuật kiểm tra phát xạ âm – AET Phát xạ âm (AE) đề cập đến việc sóng đàn...

Ứng dụng phân tích XRF và XRD từ A tới Z

Các kỹ thuật phân tích tia X di động như XRF và XRD có thể được sử dụng để kiểm tra các...

Video

Tải về

Có tất cả 233 file, kích thước 388,5 MiB với 365.794 lượt tải trong mục total.

Hiển thị từ 201 tới 220 trong tổng số 233 file.

Thickness gauge

45MG Huong dan su dung cho kiem tra nhiet do cao.pdf

45MG Huong dan su dung cho kiem tra nhiet do cao.pdf

» 316,0 KiB - 670 hits - 1 Tháng mười một, 2024

Hướng dẫn cài đặt thiết bị 45MG khi kiểm tra ở nhiệt độ cao.

72DL_PLUS_Letter_EN_2022_01_Web.pdf

72DL_PLUS_Letter_EN_2022_01_Web.pdf

» 841,3 KiB - 1.356 hits - 8 Tháng 3, 2022

Thiết bị đo chiều dày siêu âm tần số cao 72DLP

Corrosion_Gaging_with_Dual_Element_Transducers_VN.pdf

Corrosion_Gaging_with_Dual_Element_Transducers_VN.pdf

» 969,5 KiB - 598 hits - 1 Tháng mười một, 2024

Thiết bị đo chiều dày sử dụng đầu dò biến tử kép.

Huong_dan_su_dung_che_do_E-T-E.pdf

Huong_dan_su_dung_che_do_E-T-E.pdf

» 1,1 MiB - 707 hits - 1 Tháng mười một, 2024

Hướng dẫn thiết lập chế độ đo Echo-To-Echo trên thiết bị đo chiều dày siêu âm.

So_sanh_tinh_nang_may_do_chieu_day.pdf

So_sanh_tinh_nang_may_do_chieu_day.pdf

» 54,0 KiB - 590 hits - 1 Tháng mười một, 2024

So sánh tính năng các dòng máy đo chiều dày Olympus

THUYT_MINH_K_THUT_U_D_EMAT.pdf

THUYT_MINH_K_THUT_U_D_EMAT.pdf

» 824,0 KiB - 634 hits - 1 Tháng mười một, 2024

Các lưu ý khi sử dụng đầu dò EMAT để đo chiều dày vật liệu.

GUL

Ăn mòn bên ngoài ống

Ăn mòn bên ngoài ống

» 1,4 MiB - 1.457 hits - 3 Tháng 4, 2024

Wavemaker® là một hệ thống NDT tiên tiến có khả năng kích thích các sóng dẫn hướng để tầm soát ăn mòn các đường ống dài từ một vị trí. Trong hầu hết các trường hợp đường ống thẳng, có thể dễ dàng kiểm tra đường ống dài hàng chục mét toàn bộ đường ống.

Ăn mòn bên trong đường ống

Ăn mòn bên trong đường ống

» 1,3 MiB - 1.358 hits - 3 Tháng 4, 2024

GUL Wavemaker® sử dụng các chế độ sóng dẫn hướng để cung cấp năng lượng kiểm tra toàn bộ thể tích của đường ống. Do đó, đây là phương pháp thử nghiệm không phá hủy lý tưởng để phát hiện sự ăn mòn ngẫu nhiên bên trong, đặc biệt khi không thể tiếp cận được một số đoạn của đường ống.

Ăn mòn dưới các giá đỡ đường ống (CUPS)

Ăn mòn dưới các giá đỡ đường ống (CUPS)

» 1,4 MiB - 1.340 hits - 3 Tháng 4, 2024

Ăn mòn dưới các giá đỡ đường ống (CUPS) là một trong những nguyên nhân hàng đầu gây hư hỏng đường ống. Trong hầu hết các trường hợp, các giá đỡ là nguyên nhân làm cho việc kiểm tra và bảo trì kém do khó tiếp cận khu vực quan tâm. Nghiên cứu này mô tả một công việc kiểm tra thực tế sử dụng thiết bị Sóng dẫn hướng.

Ăn mòn dưới lớp bảo ôn

Ăn mòn dưới lớp bảo ôn

» 1,1 MiB - 1.258 hits - 3 Tháng 4, 2024

Ăn mòn dưới lớp bảo ôn (CUI) là một dạng ăn mòn cục bộ bên ngoài nghiêm trọng xảy ra trong ống thép carbon và thép hợp kim thấp đã được bọc cách nhiệt. CUI phổ biến trong các nhà máy lọc dầu và nhà máy chế biến thường vận hành thiết bị ở nhiệt độ cao

Ăn mòn pitting dưới lớp bùn cặn

Ăn mòn pitting dưới lớp bùn cặn

» 1,1 MiB - 1.334 hits - 3 Tháng 4, 2024

Các cặn lắng, bùn thường có thể được tìm thấy ở các vị trí dọc theo đường ống. Những cặn lắng này có thể dẫn đến ăn mòn cục bộ tăng tốc được thúc đẩy bởi các cơ chế khác nhau, chẳng hạn như ăn mòn do ảnh hưởng vi sinh vật (MIC).

Cột đèn thép

Cột đèn thép

» 846,8 KiB - 1.482 hits - 3 Tháng 4, 2024

Kiểm tra sóng dẫn hướng (GWT) cung cấp giải pháp Kiểm tra không phá hủy (NDT) nhanh chóng, hiệu quả về mặt chi phí để kiểm tra các cột đèn và giao thông, biển báo theo định kỳ, thu thập thông tin ưu tiên sửa chữa và bảo dưỡng để đưa ra quyết định.

Giám sát ăn mòn caisson

Giám sát ăn mòn caisson

» 1,3 MiB - 1.966 hits - 3 Tháng 4, 2024

Giám sát ăn mòn Caisson có thể được cải thiện nhiều bằng cách sử dụng các cảm biến giám sát được cài đặt cố định bằng sóng dẫn hướng hoặc gPIMS®.

Giám sát ăn mòn đường ống chôn ngầm

Giám sát ăn mòn đường ống chôn ngầm

» 1,8 MiB - 1.520 hits - 3 Tháng 4, 2024

Tầm soát ăn mòn đường ống chôn ngầm, có nguy cơ ăn mòn cục bộ để xác minh chính xác liều lượng ức chế ăn mòn.

Hiển thị C-SCAN trong tầm soát ăn mòn

Hiển thị C-SCAN trong tầm soát ăn mòn

» 1,4 MiB - 1.504 hits - 3 Tháng 4, 2024

Nghiên cứu này chứng minh tầm quan trọng của C-Scan khi sử dụng kỹ thuật lấy nét tổng thể để xác định vị trí trục và hướng chu vi của các khuyết tật và đặc điểm đường ống.

Kiểm tra ăn mòn ống xuyên tường

Kiểm tra ăn mòn ống xuyên tường

» 1,3 MiB - 1.312 hits - 3 Tháng 4, 2024

Ống dẫn xuyên tường là một đặc điểm phổ biến trong các cơ sở lưu trữ và các nhà máy dầu và hóa chất. Chúng có thể được sử dụng để kiểm soát sự đổ tràn sản phẩm hoặc dùng để cố định ống.

Kiểm tra ăn mòn đường ống nhiệt độ cao

Kiểm tra ăn mòn đường ống nhiệt độ cao

» 1,6 MiB - 1.788 hits - 3 Tháng 4, 2024

Có thể sử dụng thiết bị từ GUL kiểm tra các đường ống hoạt động ở nhiệt độ cao tới 350°C (660°F) trong khi đang vận hành bằng cách sử dụng các vòng Nhiệt độ Cao (HT) với Hệ thống tầm soát ăn mòn đường ống Wavemaker®.

Kiểm tra các ống Slug Catcher

Kiểm tra các ống Slug Catcher

» 1,2 MiB - 1.361 hits - 3 Tháng 4, 2024

Thiết bị Slug catcher thường được sử dụng trong ngành công nghiệp dầu khí để thu gom Slug ở đầu ra của đường ống vận chuyển khí và chất lỏng đồng hành. Nhìn chung, chúng có đường kính lớn (>48") và rất dễ bị ăn mòn bên trong và bên ngoài.

Kiểm tra Caisson

Kiểm tra Caisson

» 941,6 KiB - 1.237 hits - 3 Tháng 4, 2024

Kết quả thử nghiệm khả thi cho thấy Kiểm tra sóng dẫn hướng là một công cụ hữu hiệu và hiệu quả để giám sát các giếng chìm trên giàn khoan ngoài khơi, cho phép phân loại các khu vực có vấn đề trước khi chúng gây ra sự cố.

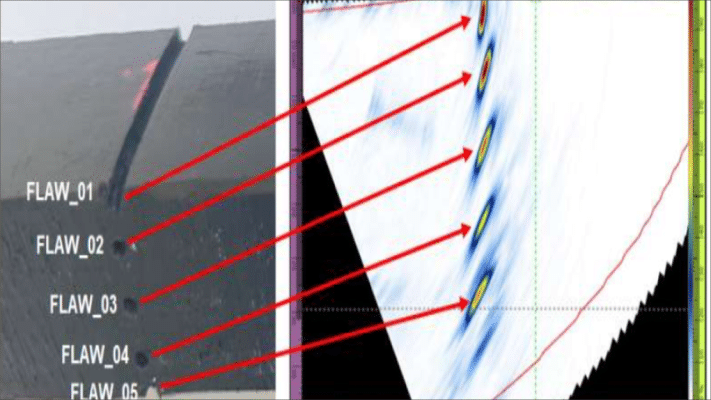

Kiểm tra khuyết tật mối hàn với LRUT

Kiểm tra khuyết tật mối hàn với LRUT

» 1,2 MiB - 1.517 hits - 3 Tháng 4, 2024

Với các công cụ giải đoán tiên tiến như quét tần số và C-Scan, các mối hàn bị lỗi thường được phát hiện như một phần của quá trình kiểm tra sóng dẫn hướng.

Các tiêu chuẩn kiểm tra khác liên quan đến bồn bể áp lực

- API 570 Piping Inspection Code: In-Service Inspection, Rating, Repair, and Alteration of Piping Systems

- API Recommended Practice 571, Damage Mechanisms Affecting Fixed Equipment in the Refining Industry

- API Recommended Practice 572, Inspection of Pressure Vessels

- API Recommended Practice 576, Inspection of Pressure-relieving Devices

API Recommended Practice 577, Welding Inspection and Metallurgy - API Recommended Practice 578, Material Verification Program for New and Existing Alloy Piping Systems

- API Standard 579-1/ASME FFS-1, Fitness-For-Service

- API Recommended Practice 580, Risk-Based Inspection

- API Recommended Practice 581, Risk-Based Inspection Methodology

- API Recommended Practice 582, Welding Guidelines for the Chemical, Oil, and Gas Industries

- API Recommended Practice 583, Corrosion Under Insulation and Fireproofing

- API Recommended Practice 584, Integrity Operating Windows

- API Recommended Practice 585, Pressure Equipment Integrity Incident Investigations

- API 653 Tank Inspection, Repair, Alteration and Reconstruction

- API 610 Centrifugal Pumps for General Refinery Services

- API 6D Steel Gate, Plug, and Check Valves for Pipeline Service

- API 620 Design and Construction of Large Welded, Low Pressure Storage tanks

- API Recommended Practice 939-C, Guidelines for Avoiding Sulfidation (Sulfidic) Corrosion Failures in Oil Refineries

- API Recommended Practice 941, Steels for Hydrogen Service at Elevated Temperatures and Pressures in Petroleum

- Refineries and Petrochemical Plants

- API Recommended Practice 2201, Safe Hot Tapping Practices for the Petroleum and Petrochemical Industries

- ASME PCC-1 1, Guidelines for Pressure Boundary Bolted Flange Joint Assembly

- ASME PCC-2, Repair of Pressure Equipment and Piping

- ASME Boiler and Pressure Vessel Code, Section II: Materials

- ASME Boiler and Pressure Vessel Code, Section V: Nondestructive Examination

- ASME Boiler and Pressure Vessel Code, Section VIII: Rules for Construction of Pressure Vessels; Division 1

- ASME Boiler and Pressure Vessel Code, Section VIII: Rules for Construction of Pressure Vessels; Division 2:Alternative rules

- ASME Boiler and Pressure Vessel Code, Section IX: Welding and Brazing Qualifications

- ASNT CP-189 2, Standard for Qualification and Certification of Nondestructive Testing Personnel

- ASNT SNT-TC-1A, Personnel Qualification and Certification in Nondestructive Testing

- NACE MR0103 3, Materials Resistant to Sulfide Stress Cracking in Corrosive Petroleum Refining Environments

- NACE SP0170, Protection of Austenitic Stainless Steels and Other Austenitic Alloys from Polythionic Acid Stress Corrosion Cracking During Shutdown of Refinery Equipment

- NACE SP0472, Methods and Controls to Prevent In-service Environmental Cracking of Carbon Steel Weldments in Corrosive Petroleum Refining Environments

- National Board NB-23 4, National Board Inspection Code

- OSHA 29 CFR Part 1910 5, Occupational Safety and Health Standards