Tổng quan về tube testing

Bài viết này mô tả việc sử dụng các phương pháp NDT kiểm tra đường ống nâng cao cho nồi hơi và thiết bị trao đổi nhiệt trong ngành công nghiệp hóa dầu khi kiểm tra bảo dưỡng nhà máy. Các phương pháp được trình bày bao gồm dòng điện xoáy (ECT), từ trường xa (RFT), rò rỉ từ thông (MFL), siêu âm đầu dò quay bên trong (IRIS). Việc kiểm tra giúp tiết kiệm chi phí dừng bảo dưỡng, tránh giảm năng suất sản xuất và cho phép lập kế hoạch tốt hơn cho các khoảng thời gian kiểm tra và bảo dưỡng lần sau. Để hướng tới những khoản tiết kiệm này, bản thân chủ sở hữu – người sử dụng phải hiểu các khả năng và hạn chế của các kỹ thuật NDT để lựa chọn, áp dụng và giải thích kết quả. Cách tiếp cận sử dụng kỹ thuật sàng lọc định tính nhanh chóng trước khi áp dụng các kỹ thuật định lượng tốc độ chậm hơn được trình bày để tối đa hóa tính toàn vẹn của bộ trao đổi nhiệt trong khi giảm thiểu chi phí kiểm tra.

Giới thiệu chung

Ngành công nghiệp hóa dầu phụ thuộc vào nhiều thiết bị trao đổi nhiệt và nồi hơi để hoạt động. Vì các thành phần này bao gồm nhiều ống được giữ chặt với nhau qua tube sheet và supporter, chúng rất khó kiểm tra bằng mắt, bằng kỹ thuật đo độ dày bằng siêu âm hoặc chụp ảnh phóng xạ thông thường. Việc kiểm tra thường mất từ hai đến ba tuần để đánh giá tình trạng của lò hơi hoặc thiết bị trao đổi nhiệt. Công nghệ NDT mới đã phát triển thiết bị di động kết hợp hoạt động đơn giản, phát hiện khuyết tật đáng tin cậy và báo cáo dễ dàng. Trước đây, các thử nghiệm chỉ giới hạn trong việc kiểm tra bằng mắt thường và kiểm tra phá hủy (chia nhỏ) ống có lỗ khoan nhỏ trong bộ trao đổi nhiệt và nồi hơi. Dựa trên tổng số ống được kiểm tra tại thời điểm đó, các quyết định kỹ thuật thường dẫn đến một cách tiếp cận đánh giá rủi ro và cách tiếp cận quá thận trọng có thể dẫn đến thay thế quá sớm các đường ống với chi phí cao. Do đó, ngành công nghiệp hóa dầu hiện đã áp dụng và sử dụng các hệ thống kiểm tra di động như thiết bị MS-5800 để kiểm tra các đường ống. Hệ thống này cung cấp bốn kỹ thuật NDT, đó là Kiểm tra dòng điện xoáy từ trường xa (RFT), Dòng điện xoáy (ECT), Rò rỉ từ thông (MFL) và Siêu âm đầu dò quay bên trong (IRIS). Hệ thống như MS-5800 cho phép sàng lọc nhanh chóng (khoảng 400-800 ống mỗi ngày) cho một kỹ thuật với khả năng thay đổi đầu dò đơn giản và xác nhận chính xác khuyết tật với một phương pháp chính xác hơn. Bằng cách này có thể tránh được vấn đề rủi ro cao nhưng không quá bảo thủ trong các quyết định thay thế ống. Mô tả chi tiết của từng kỹ thuật sẽ được giải thích dưới đây.

Kỹ thuật Từ trường xa

Kiểm tra dòng điện xoáy Từ trường xa và Từ trường gần là một kỹ thuật điện từ thích hợp để kiểm tra các ống sắt từ có nhỏ bằng thép cacbon. Trong công nghiệp, hiện nay nó là phương pháp chính được lựa chọn để kiểm tra nồi hơi và ống trao đổi nhiệt vì tần số thấp (thường là 50-1000Hz).

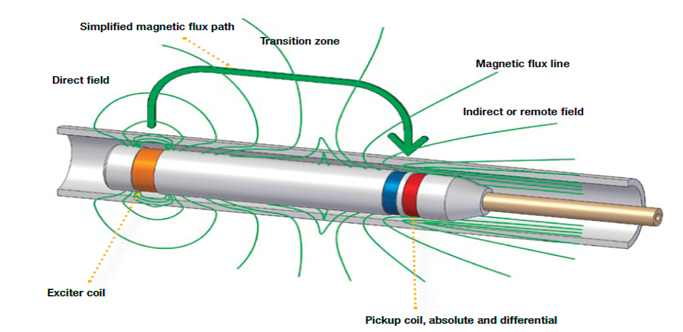

Đầu dò RFT cơ bản bao gồm hai cuộn dây được cấu hình Phát-Thu. Cuộn dây kích từ, được cung cấp năng lượng bằng dòng điện xoay chiều tần số thấp, gửi tín hiệu đến cuộn dây thu tín hiệu đặt cách nhau khoảng hai nửa đường kính ống (Với RFT). Từ trường do cuộn dây kích từ phát ra đi qua thành ống ra bên ngoài ống, rồi truyền ngược lại qua thành để đến cuộn cảm biến thu.

Ở vị trí ống ăn mòn, thành ống sẽ cản từ trường ít hơn, do đó từ trường đến với thời gian trễ ít hơn (pha lớn hơn) và suy hao ít hơn (biên độ lớn hơn). Chỉ thị pha và biên độ được tạo ra khi đầu dò được kéo dọc ống và được sử dụng để phát hiện và xác định kích thước ăn mòn hay tổn thất thành ống. RFT sử dụng tín hiệu tần số thấp cho phép năng lượng điện từ xuyên qua thành ống, do vậy khuyết tật bên ngoài và bên trong có thể được phát hiện với độ nhạy gần như nhau.

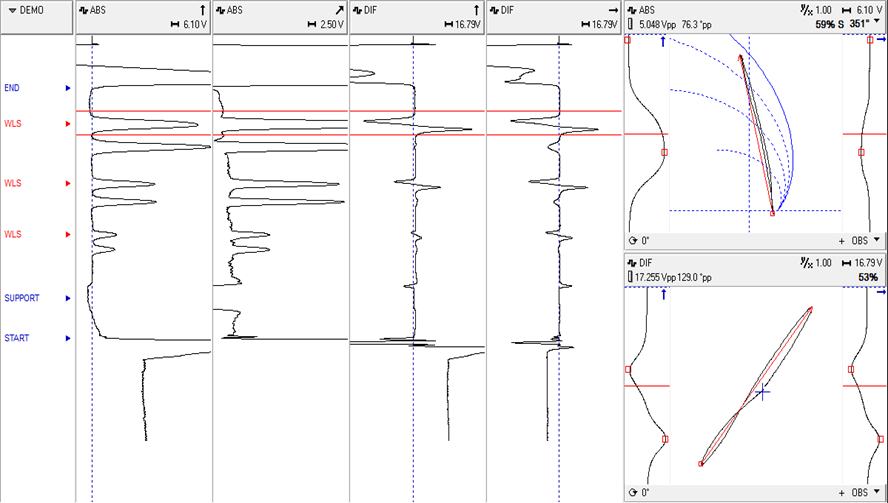

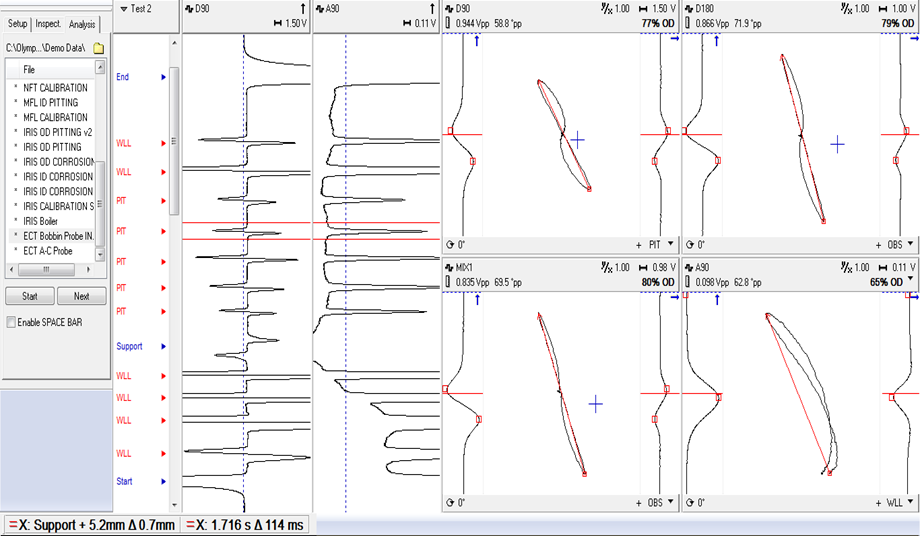

Định cỡ với kỹ thuật RFT được thực hiện bằng cách sử dụng các đường cong mặt phẳng điện áp (Voltage plate curve – Hình 2). Những đường cong này được sử dụng để xác định kích thước tổn thất thành ống không phải là dạng lỗ nhỏ. Các đường cong liên quan độ sâu, chiều dài và chu vi phần tổn thất thành với pha của tín hiệu RFT. Trong thực tế, hình dạng của khuyết tật không giống hoàn toàn như trong các khuyết tật hiệu chuẩn. Do đó, kỹ thuật IRIS được sử dụng để xác minh kết quả sau khi kiểm tra RFT.

Với phương pháp RFT, việc yêu cầu làm sạch ống không cần chú trọng như phương pháp ECT hay IRIS. RFT thường chậm hơn một chút so với ECT với khối lượng công việc hoàn thành trong một ngày khoảng 300-450 ống chiều dài 6m.

Kỹ thuật kiểm tra dòng xoáy ECT

Kỹ thuật dòng điện xoáy là một kỹ thuật điện từ được điều chỉnh để kiểm tra các ống nhỏ phi sắt từ lỗ của bộ trao đổi nhiệt như thép không gỉ, titan, đồng, đồng thau, hợp kim đồng-niken, inconel, v.v.

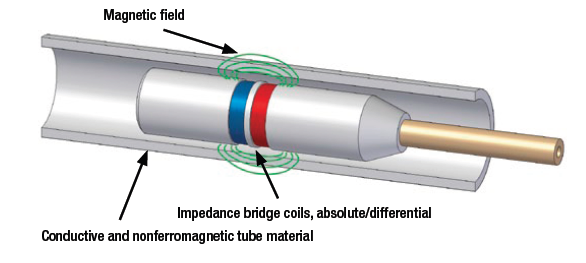

Kiểm tra Dòng điện xoáy (ET) dựa trên nguyên lý cảm ứng điện từ. Quá trình này sử dụng một cuộn dây (Hình 3) có một dòng điện xoay chiều chạy qua. Dòng điện thay đổi chạy trong cuộn dây tạo ra trường điện từ biến thiên quay về cuộn dây. Trường điện từ này được gọi là trường chính. Khi đặt một vật thử dẫn điện trong trường điện từ sơ cấp thì trong vật thử nghiệm sẽ xuất hiện dòng điện. Dòng điện này được gọi là dòng điện xoáy. Dòng điện xoáy trong vật liệu thử nghiệm tạo ra trường điện từ thứ cấp trong vật liệu nhằm chống lại trường điện từ sơ cấp. Độ lớn của điện trường thứ cấp tỷ lệ thuận với độ lớn của dòng điện xoáy. Khi dòng điện xoáy thay đổi, trường điện từ thứ cấp cũng thay đổi. Do đó trở kháng của cuộn dây thay đổi khi trường điện từ tương tác với vật liệu. Những thay đổi đặc tính trong đối tượng thử nghiệm như độ dẫn điện, độ từ thẩm và thay đổi về hình học sẽ làm cho dòng điện xoáy thay đổi theo. Các biến thiên của dòng điện xoáy được phản xạ tới cuộn dây thử nghiệm bằng các thay đổi trong trường điện từ sơ cấp.

Với ECT, việc làm sạch ống cũng không đòi hỏi quá khắt khe. Tốc độ kiểm tra trung bình khoảng 450 – 700 ống với chiều dài 6m cho một ngày làm việc.

Thiết bị dòng điện xoáy như MS-5800 sử dụng 4 tần số ở cả hai chế độ vi sai và tuyệt đối. Chế độ vi sai phát hiện các vết rỗ và vết nứt và chế độ tuyệt đối phát hiện sự mất chiều dày của thành ống. Kiểm tra đa tần số được thực hiện vì hai lý do:

- Để phân biệt giữa các khuyết tật và cặn kim loại. Điều này là cần thiết vì cặn kim loại có thể tạo ra tín hiệu dòng xoáy giống với tín hiệu khuyết tật. Việc phân giải tín hiệu không phù hợp sẽ dẫn đến việc bịt ống không cần thiết.

- Để phát hiện các khuyết tật dưới các tấm support. Điều này được thực hiện bằng cách sử dụng kết hợp hai tần số để triệt tiêu tín hiệu của support và phát hiện các khuyết tật dưới support.

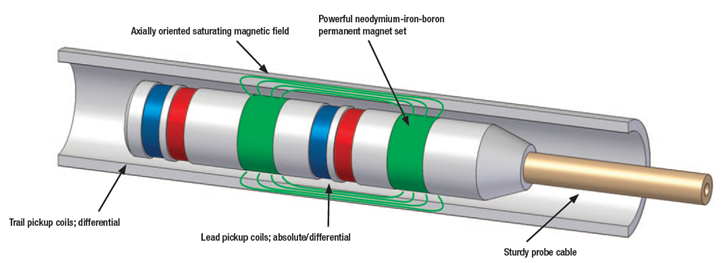

Kỹ thuật từ trường rò

Kỹ thuật rò rỉ thông lượng từ tính hay từ trường rò là một kỹ thuật điện từ được điều chỉnh để kiểm tra các ống trao đổi nhiệt vật sắt từ như thép cacbon. Đầu dò MFL bao gồm một nam châm với hai loại biến tử: loại cuộn dây và biến tử cảm ứng theo hiệu ứng Hall (Hình 4). Cảm biến loại cuộn dây nhận từ thông thay đổi trong khi loại Hall nhận từ thông tuyệt đối. Cuộn dây phát hiện các khuyết tật nhỏ gây nhiễu loạn từ thông (xem Hình 4). Tốc độ thay đổi của thông lượng tạo ra điện áp đầu ra (Định luật Faraday) được thu bởi thiết bị MFL. Cảm biến Hall được sử dụng để phát hiện sự ăn mòn thành ống.

Đầu ra của các cuộn dây MFL liên quan đến sự thay đổi của từ thông gây ra bởi khuyết tật, nhưng không liên quan đến kích thước khuyết tật. Biến tử Hall đo thông lượng tuyệt đối và có thể được sử dụng để định kích thước cho các loại khuyết tật trên thành ống (không nhạy với ăn mòn dạng pitting).

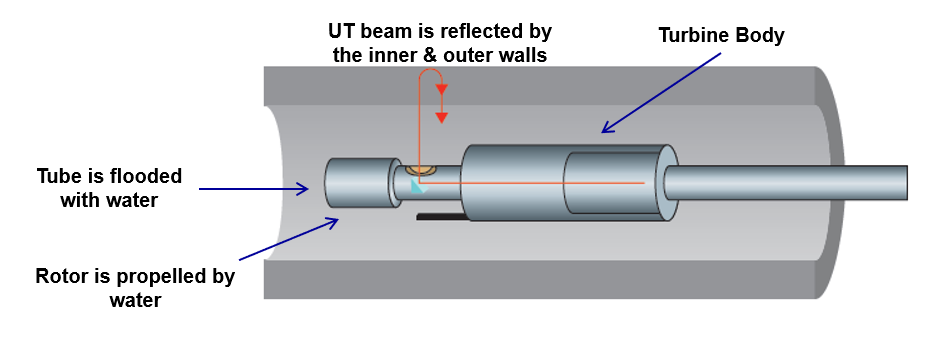

Kỹ thuật Siêu âm đầu dò quay

Hệ thống kiểm tra siêu âm đầu dò quay bên trong (IRIS) dựa trên nguyên tắc đo độ dày bằng sóng siêu âm. Đầu dò IRIS bao gồm một đầu dò siêu âm được hướng theo đường tâm của ống và đi tới một gương quay (Hình 5). Gương phản xạ chùm tia theo hướng vuông góc với trục khi nó quay trong ống. Đầu dò IRIS quét toàn bộ chu vi khi nó được kéo bên trong lòng ống.

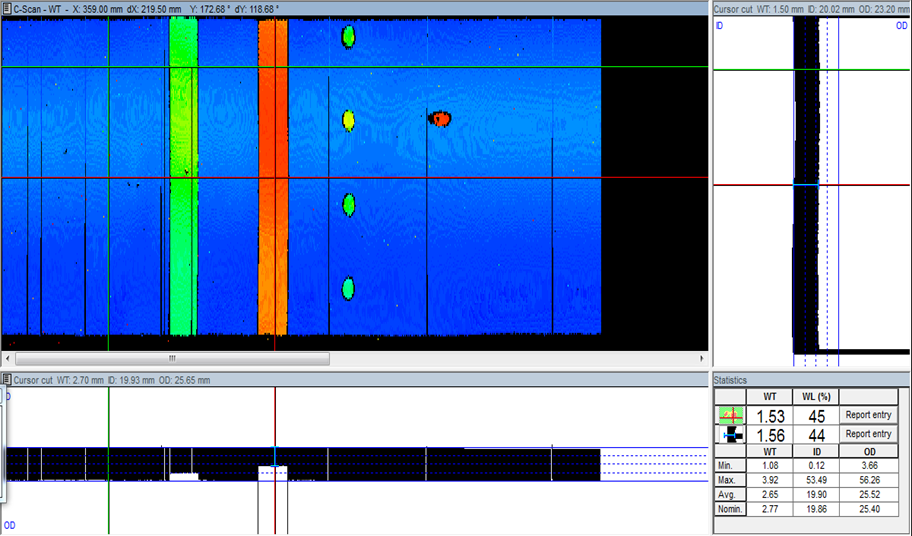

Phương pháp IRIS chủ yếu được sử dụng để kiểm tra các ống thép cacbon và đôi khi được sử dụng trong các ống phi sắt từ để xác minh lại khuyết tật. Phương pháp này rất chính xác để đo độ dày cũng như phát hiện các khuyết tật ID và OD. Tuy nhiên, IRIS sẽ bỏ sót các ăn mòn dạng pitting và vết nứt. Màn hình IRIS bao gồm mặt cắt ngang của ống

và C-Scan của ống (xem Hình 6).

Hiệu chuẩn trong kiểm tra tube testing

Thông tin ở phần này sẽ tập trung vào các kỹ thuật RFT và IRIS.

Để hiệu chuẩn thiết bị cho thử nghiệm RFT, ống hiệu chuẩn phải có cùng chất liệu và kích thước với ống cần được kiểm tra. Trên ống hiệu chuẩn chứa các khuyết tật do con người tạo ra để mô phỏng tác động ăn mòn hoặc nứt. Thông thường, các khuyết tật do con người tạo ra được sử dụng với các độ sâu khác nhau như 20%, 40%, 60%, để thiết lập các đường chuẩn. Các đường chuẩn được sử dụng để so sánh các tín hiệu chưa biết với các khuyết tật nhân tạo để ước tính tổn hao thực tế trên thành ống. Đối với thử nghiệm IRIS, việc hiệu chuẩn phải được thực hiện trên độ dày thành ống đã biết của cùng một vật liệu (xem Hình 7).

Kiểm tra thực tế và kết luận

Dựa trên kết quả của dữ liệu thử nghiệm ngoài hiện trường, hệ thống MS-5800 cung cấp nhiều kỹ thuật NDT trên một thiết bị, giúp sàng lọc định tính và nhanh chóng thay đổi phương pháp và xác nhận chính xác các khu vực cần lưu ý bằng một phương pháp định lượng hơn. Theo cách này, có thể tránh được cách làm theo hướng phát sinh rủi ro cao nhưng vẫn không thái quá trong các quyết định thay thế hay bịt ống.

Kỹ thuật đề nghị cho hệ thống ống nồi hơi và bộ trao đổi nhiệt

Đối với việc sử dụng kiểm tra đường ống nồi hơi:

- RFT như kỹ thuật sàng lọc và kiểm tra 100% đường ống

- IRIS như một công cụ đo lường để xác minh các chỉ báo RFT và đo độ dày thành ống và xác định kích thước chính xác hơn.

Để kiểm tra ống trao đổi nhiệt, sử dụng:

- MFL như kỹ thuật sàng lọc và kiểm tra 100% ống trao đổi nhiệt sắt từ tìm ăn mòn dạng pitting nhỏ.

- RFT như kỹ thuật sàng lọc và kiểm tra 100% ống trao đổi nhiệt sắt từ tìm ăn mòn kích thước lớn và ăn mòn thành ống.

- ET như kỹ thuật sàng lọc và kiểm tra 100% ống trao đổi nhiệt phi từ tính tìm kiếm ăn mòn rỗ lớn, nhỏ, vết nứt và ăn mòn thành.

- IRIS như một công cụ để xác minh các chỉ báo MFL, RFT & ET và để đo độ dày thành ống cũng như xác định chính xác kích thước ăn mòn. Kỹ thuật này chỉ được sử dụng trên các ống đã được kiểm tra sử dụng các kỹ thuật khác.

Các thông tin liên quan

- Kiểm tra bộ trao đổi nhiệt sử dụng thiết bị quan sát video từ xa (RVI)

- Kiểm tra NDT đường ống (tube testing) sử dụng kết hợp nhiều kỹ thuật

- Chọn đúng kỹ thuật kiểm tra với Tube testing

- Nguyên lý ECT sử dụng trong Tube testing

- Nguyên lý RFT sử dụng trong Tube testing

- Nguyên lý IRIS sử dụng trong Tube testing

- Nguyên lý RVI sử dụng trong Tube testing

- Nguyên lý APR sử dụng trong Tube testing

- Nguyên lý MFL sử dụng trong Tube testing

- Sử dụng Excel lên danh sách kiểm tra tube testing thay phần mềm MultiView/Carto