Ngành công nghiệp ngày càng sử dụng nhiều các mối hàn Austenit và các mối hàn có chứa các vật liệu hàn khác nhau. Các mối hàn này có thể được sử dụng để tạo ra các thành phần có đặc tính cải tiến hoặc thiết kế riêng. Ví dụ, một bộ phận có thể cần khả năng chịu nhiệt độ cao ở một khu vực và chống ăn mòn tốt ở khu vực khác. Các cấu trúc khác có thể cần sự kết hợp giữa độ bền hoặc khả năng chống mài mòn ở một vị trí và độ bền cao ở vị trí khác. Việc kiểm tra các loại mối hàn này bằng siêu âm mảng pha có những thách thức kỹ thuật liên quan đến sự thay đổi mật độ và đặc tính âm học của vật liệu (dị hướng).

Bài giới thiệu này cung cấp tổng quan về các điểm cần xem xét khi tiến hành kiểm tra bằng siêu âm (UT) đối với các mối hàn Austenit hoặc các mối hàn đa thành phần kim loại. Bài giới thiệu cũng giới thiệu chi tiết tính năng các sản phẩm siêu âm của Olympus như FocusPX, OmniScan và các đầu dò mảng pha sử dụng như thế nào trong quá trình kiểm tra.

Giới thiệu về ứng dụng kiểm tra các mối hàn thép không gỉ và mối hàn đa thành phần kim loại

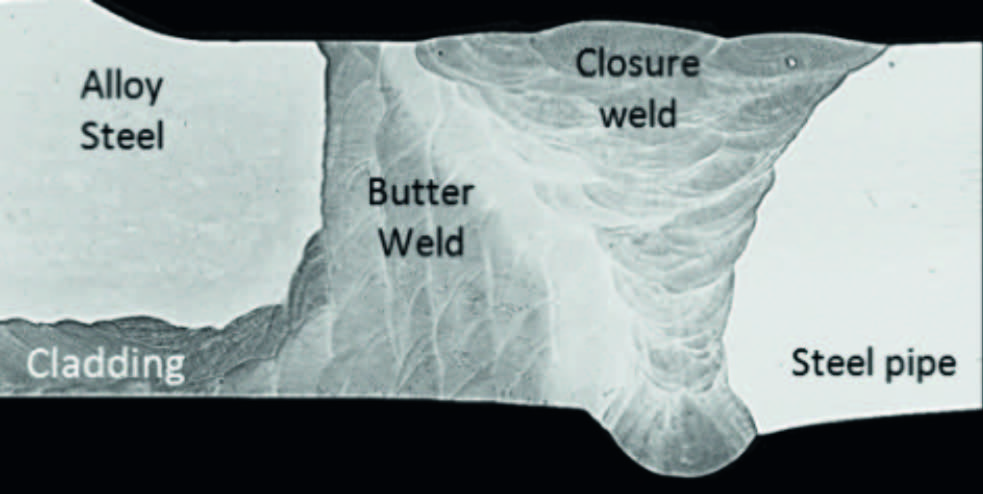

Các lĩnh vực công nghiệp dầu khí và công nghiệp năng lượng thường sử dụng đường ống thép cacbon được bọc bằng hợp kim chống ăn mòn (Corrosion – Resistant Alloys – CRA); các hợp kim này cũng có thể được sử dụng làm vật liệu phụ cho các mối hàn vòng quanh chu vi (Hình 1). Các lớp vật liệu này có thể gây ra vấn đề trong thử nghiệm không phá hủy (NDT) được kiểm tra theo cách truyền thống sử dụng chụp ảnh phóng xạ. Sử dụng phương pháp chụp RT còn liên quan đến thời gian chụp dài và bức xạ có khả năng gây hại tới sức khỏe. Những khó khăn này, cũng như sự phát triển trong lĩnh vực công nghệ siêu âm mảng pha đã đưa siêu âm trở thành một giải pháp thay thế tuyệt vời cho chụp ảnh phóng xạ.

Mối hàn chứa vật liệu hàn khác (trái) và Mối hàn được sử dụng để nối hai vật liệu khác nhau (phải).

Những thách thức của việc kiểm tra UT

UT thông thường là một kỹ thuật sử dụng rộng rãi để kiểm tra mối hàn thép cacbon. Tuy nhiên, khi kiểm tra vật liệu hàn khác nhau, có một số khía cạnh khiến việc kiểm tra UT trở nên phức tạp hơn.

Thách thức – Giao diện kim loại-kim loại và kích thước hạt

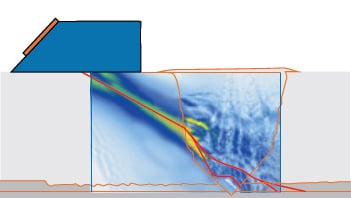

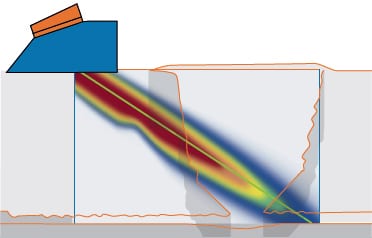

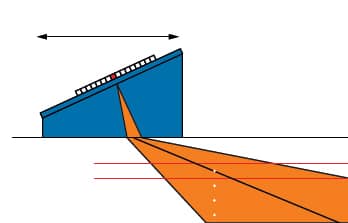

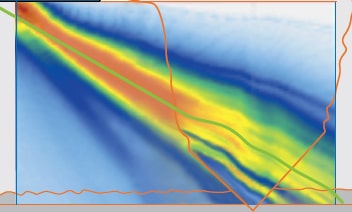

Khi một chùm tia UT truyền qua thành phần vật liệu mối hàn, cả mặt phân cách kim loại-kim loại và cấu trúc hạt thô của mối hàn đều có thể gây ra phản xạ (tán xạ ngược) và khúc xạ của sóng UT. Điều này sẽ dẫn đến hiện tượng lệch và suy giảm chùm tia (hình 2).

Trong mối hàn có chứa vật liệu hàn tương tự (trái) so với vật liệu hàn khác (phải). Tại mặt phân cách, hiện tượng lệch và suy giảm của chùm UT xảy ra khi sử dụng sóng ngang.

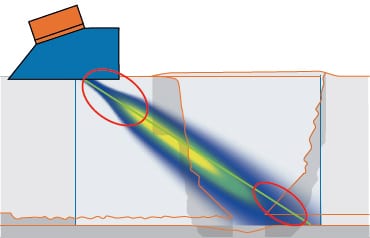

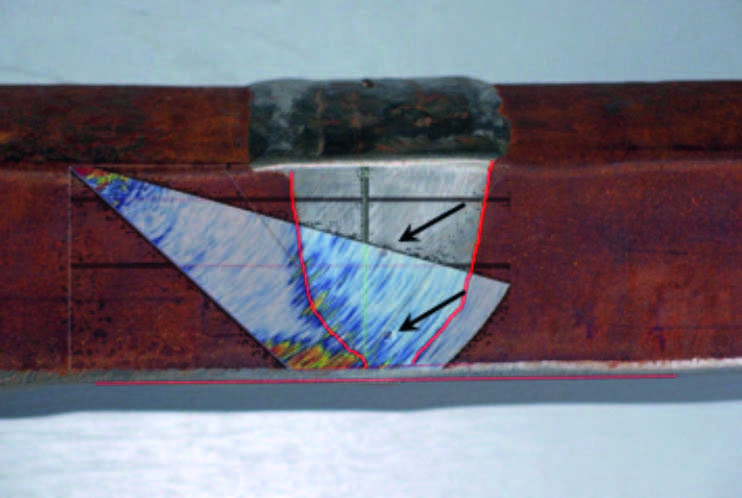

Ví dụ, Hình 3 cho thấy bề mặt phản xạ giữa thép carbon của vật liệu gốc và vật liệu Inconel của mối hàn ảnh hưởng đến sự lan truyền của sóng UT. Kết quả là các lỗ khoan bên cạnh được sử dụng để kiểm tra độ nhạy không thể phát hiện được bằng cách sử dụng sóng ngang thông thường, có nghĩa là chúng ta cần phải sử dụng một sóng khác.

Thách thức về Sự suy giảm sóng âm

Trong mối hàn có vật liệu khác, mỗi vật liệu có hệ số suy hao riêng và có thể không đồng nhất và suy giảm. Điều này có nghĩa là ở các góc khác nhau và ở các độ sâu khác nhau, độ suy giảm sẽ khác nhau dọc theo đường đi của âm thanh. Hiệu chuẩn độ nhạy đạt mức lý tưởng là khi cho cùng một phản ứng đối với các chỉ thị tương tự ở các độ sâu khác nhau và ở các vị trí khác nhau trong vùng hàn. Với mối hàn đa vật liệu, Hình 2: Phân bố năng lượng trong mối hàn Trong mối hàn có chứa vật liệu hàn tương tự (trái) so với vật liệu hàn khác nhau (phải). Tại mặt phân cách, hiện tượng lệch và suy giảm của chùm UT xảy ra khi sử dụng sóng biến dạng. đối với sự suy giảm biến đổi là một thách thức, làm cho độ nhạy hoàn hảo, nhất quán trong suốt mối hàn và vùng ảnh hưởng của nó là không thể. Do đó, kích thước xem xét mức độ nhạy cảm cần được đánh giá.

Ở tần số 5 MHz với hình ảnh quét mối hàn. Các lỗ ở vùng trong mối hàn (mũi tên đen) không được phát hiện.

Việc tối ưu hóa việc kiểm tra các loại mối hàn này liên quan đến việc xem xét các biến số tương tự như các mối hàn thép cacbon thông thường. Tuy nhiên, các bước sau phải được xem xét chi tiết để đảm bảo phát hiện đầy đủ các chỉ thị. Các bước quan trọng nhất được liệt kê tiếp sau đây:

A) Lập kế hoạch quét

- Chế độ truyền âm – sóng dọc hay sóng cắt

- Kỹ thuật Transmit-receive longitudinal (TRL)

- Đảm bảo kế hoạch quét đầy đủ các vùng mối hàn

- Phạm vi hội tụ và lựa chọn đầu dò DMA/DLA cũng như đầu dò PAUT phù hợp theo từng ứng dụng.

- Khả năng của thiết bị, chọn thiết bị phù hợp tại đây.

B) Hiệu chuẩn

- Lựa chọn khối hiệu chuẩn

- Hiệu chỉnh độ trễ nêm

- Hiệu chuẩn độ nhạy

- Điều chỉnh mức phát hiện

C) Kích thước và dung sai độ sâu của các chỉ thị

D) Nêm và chất tiếp âm

Các nội dung sẽ được thảo luận chi tiết từng thông số – giải thích các vấn đề hay gặp phải và đưa ra lời khuyên về cách đạt được kết quả nhanh và chính xác khi kiểm tra các mối hàn “khó”.

A) Lập kế hoạch quét

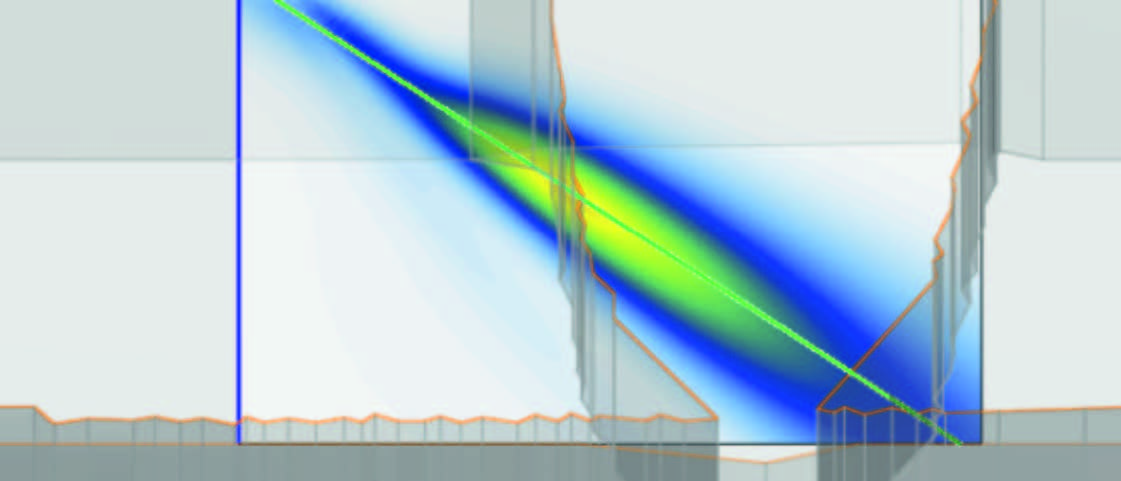

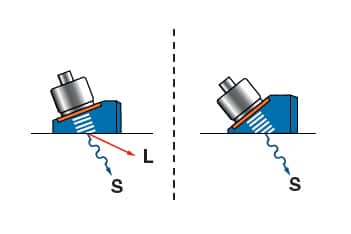

Chế độ lan truyền – Sóng dọc hay Sóng ngang

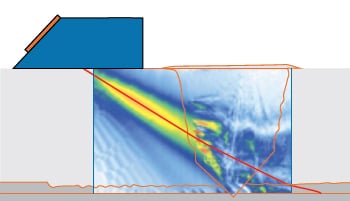

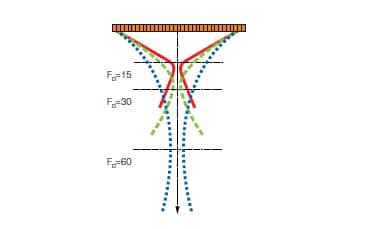

Một trong những cân nhắc chính khi kiểm tra các mối hàn là chọn loại sóng để kiểm tra. Khi quét mối hàn, sóng dọc cho thấy năng lượng của chùm UT truyền tốt hơn sóng cắt/sóng ngang. Mô hình hóa ảnh hưởng của chế độ lan truyền lên chùm âm UT ở Hình 4 cho thấy rằng chùm tia bị lệch ở mức độ cao hơn khi sử dụng sóng ngang. Do đó, dù có khả năng bị tín hiệu nhiễu từ sóng ngang khi phản xạ ở mặt đáy, sóng dọc được khuyến nghị để kiểm tra các mối hàn đa vật liệu.

Sóng dọc 2,25 MHz Sóng ngang 1 MHz Sóng dọc 2,25 MHz

Mô hình xung-dội cho thấy rằng vật liệu có ảnh hưởng tiêu cực lớn hơn đến chất lượng của chùm âm khi sử dụng sóng dọc (hình dạng không đều của đường màu đỏ).

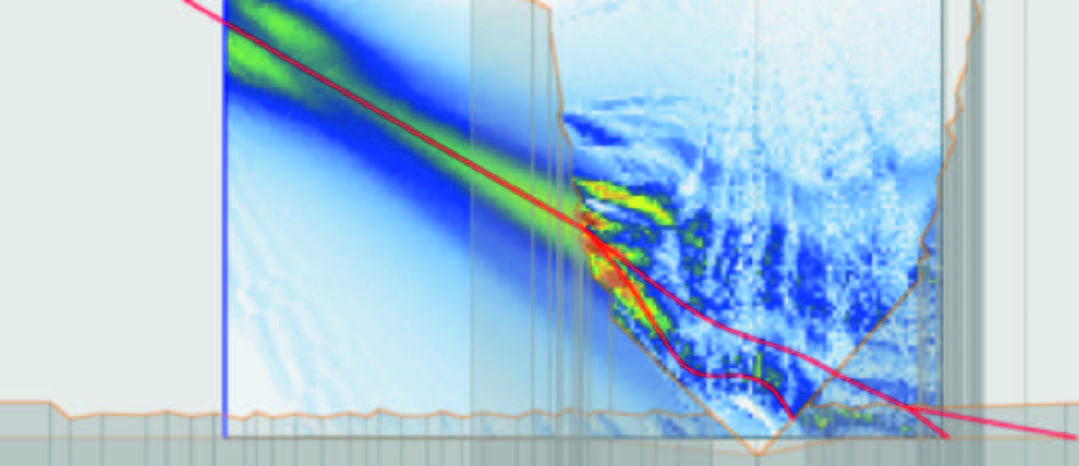

Giảm nhiễu tốt hơn với kỹ thuật truyền nhận sử dụng sóng dọc (TRL)

Quyết định tiếp theo để tạo ra thiết lập kiểm tra tốt nhất là sử dụng một hoặc hai đầu dò. Việc kiểm tra mối hàn có thể được thực hiện bằng cách sử dụng hai đầu dò riêng biệt để truyền và nhận, hoặc sử dụng cùng một đầu dò. Do mức độ nhiễu cao được tạo ra trong các thành phần này, phương pháp tiếp cận một đầu dò (còn được gọi là kỹ thuật xung- dội) là không tối ưu và do đó, kỹ thuật TRL (với hai đầu dò) được khuyến khích sử dụng.

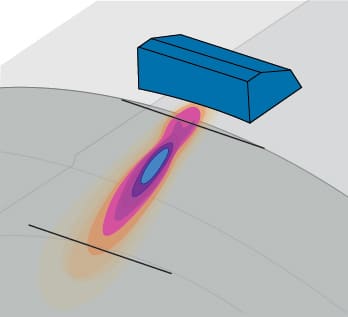

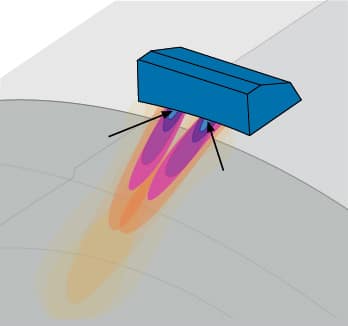

Trong kỹ thuật TRL hay còn gọi là kỹ thuật phát-thu, đầu dò phát và thu là khác nhau để tín hiệu thu được chỉ bắt nguồn từ khu vực mà hai chùm tia cắt nhau. Hơn nữa, nhờ có bộ phát xung và bộ thu riêng biệt, kích thước nêm có thể giảm xuống – không cần vật liệu giảm chấn và đầu dò có thể tiến gần hơn đến mối hàn, mang lại độ nhạy tốt hơn.

Phương pháp tiếp cận hai đầu dò này được thực hiện bằng cách sử dụng sóng dọc, nhiễu ảnh hưởng giữa hai đầu dò thấp và khả năng thâm nhập tốt hơn so với sóng ngang. Các ưu điểm này dẫn đến việc nhận được tín hiệu với mức độ nhiễu thấp hơn (Hình 5).

Kỹ thuật này sử dụng các đầu dò truyền và nhận riêng biệt để giảm nhiễu.

Kỹ thuật TRL có thể được thực hiện bằng cách sử dụng các đầu dò UT thông thường cũng như các đầu dò mảng pha. Lợi ích của việc sử dụng mảng pha là có thể sử dụng quét theo hướng tùy ý, mang lại khả năng dựng ảnh và cho phép bao phủ dễ dàng mà không cần di chuyển đầu dò. Những khả năng này, kết hợp với khả năng kiểm soát tốt hơn đối với chùm UT, giúp đơn giản hóa việc kiểm tra để cải thiện khả năng phát hiện.

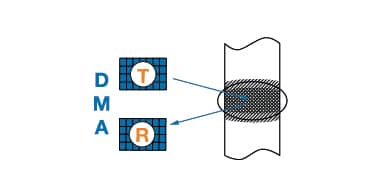

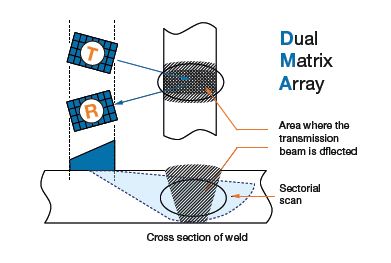

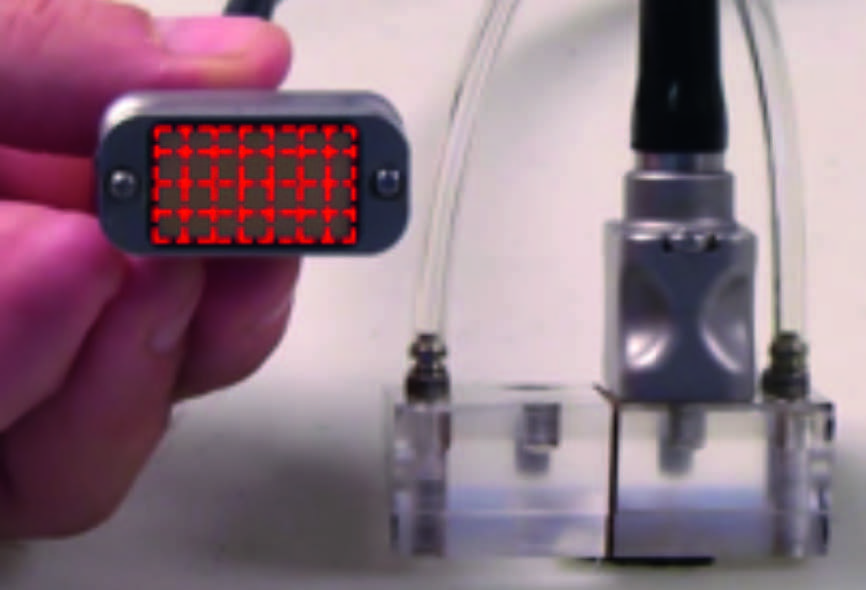

Mang lại tính linh hoạt cao hơn trong quá trình quét, các thiết bị như Focus PX và OmniScan MX3, cho phép sử dụng kỹ thuật TRL kết hợp với công nghệ mảng pha. Kỹ thuật này có thể được thực hiện bằng cách sử dụng đầu dò mảng ma trận kép (DMA) bao gồm hai đầu dò trong đó mỗi mảng bao gồm một số hàng và cột các biến tử (Hình 6).

Đầu dò DMA có sẵn với các tần số, kích thước và số lượng phần tử khác nhau, thích hợp cho một loạt các kiểm tra. Nhờ sự sắp xếp theo hàng và cột của các phần tử, công nghệ mảng pha với đầu dò DMA cung cấp một số chức năng điều khiển chùm âm phù hợp với kiểm tra mối hàn đa thành phần vật liệu.

Skewing của chùm UT (hình 7)

Hiệu chỉnh độ cong trong trường hợp kiểm tra bề mặt cong (hình 8)

Dễ dàng kiểm tra mảng siêu âm theo giai đoạn ăn mòn – Hợp kim chống và vật liệu hàn không giống nhau

Hình 6: Một nêm giữ một đầu dò DMA

Đầu dò bao gồm hai đầu dò chứa 28 phần tử mảng theo từng giai đoạn.

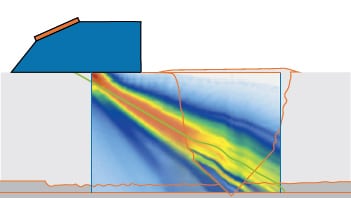

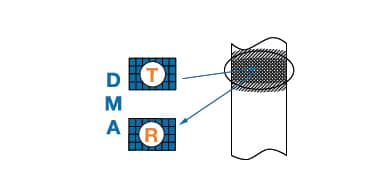

Kỹ thuật TRL cũng có yếu điểm, đó là âm lượng tín hiệu thu được có thể bị giảm. Hình 9 cho thấy rõ ràng vùng năng lượng tối ưu của kỹ thuật TRL tại điểm giao nhau. So với kỹ thuật xung-vọng, năng lượng thấp hơn nhiều trong vùng trước khi chùm tia cắt ngang, cũng như ngoài vùng giao nhau.

Hình 9 cũng cho thấy độ sâu trường (Depth of field) cũng giảm khi sử dụng thiết lập TRL. Ở khu vực ngay bên dưới và giữa hai đầu dò – trước điểm mà chùm tia cắt ngang – có năng lượng thấp hoặc không có, có nghĩa là độ nhạy kém. Ngoài vùng giao nhau này, năng lượng cũng giảm do nó bắt nguồn từ trường xa của mỗi đầu dò. Do sự lan truyền chùm tia của mỗi đầu dò, độ nhạy ở các độ sâu này giảm nhanh chóng. Tuy nhiên, diện tích được quét vẫn đủ lớn.

Kết luận, TRL cung cấp mức độ nhiễu giảm hơn so với kỹ thuật xung-vọng. Nhờ chùm âm hội tụ, năng lượng chỉ đến từ vùng cần quan tâm, nơi hai chùm tia cắt nhau. Hơn nữa, kiểu dáng nhỏ của nêm cũng cho phép tiếp cận mối hàn gần hơn, giúp tăng độ nhạy.

Đầu dò DMA (bên phải) bù tốt hơn cho độ cong của bề mặt – điểm lấy nét nhỏ hơn cung cấp độ nhạy tốt hơn.

Mô hình năng lượng của bộ chuyển đổi xung dội âm (bên trái) so với kỹ thuật TRL (bên phải) và năng lượng kết quả của bộ phát và chùm tia thu.

Kiểm tra khuyết tật mặt và đảm bảo độ bao phủ đầy đủ vùng mối hàn

Đảm bảo độ bao phủ đầy đủ của mối hàn là rất quan trọng khi sử dụng kỹ thuật TRL. Như thể hiện trong Hình 9, có những hạn chế trong khả năng của kỹ thuật TRL trong việc kiểm tra mối hàn toàn diện bằng cách sử dụng sóng dọc. Tuy nhiên, điều quan trọng là toàn bộ vùng mối hàn được kiểm tra.

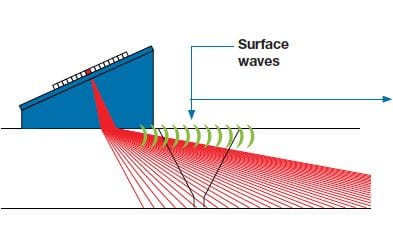

Một hạn chế của việc sử dụng sóng dọc ngang được tạo ra đồng thời và khi gặp bề mặt phản xạ (Hình 10). Do các vận tốc khác nhau, khi sóng dọc phản xạ từ bề mặt dưới của cấu kiện, sóng ngang sẽ cản trở việc phát hiện của sóng dọc tới mối hàn ở vùng trên cùng.

Tạo ra sóng dọc (L) cũng tạo ra cả sóng ngang (S).

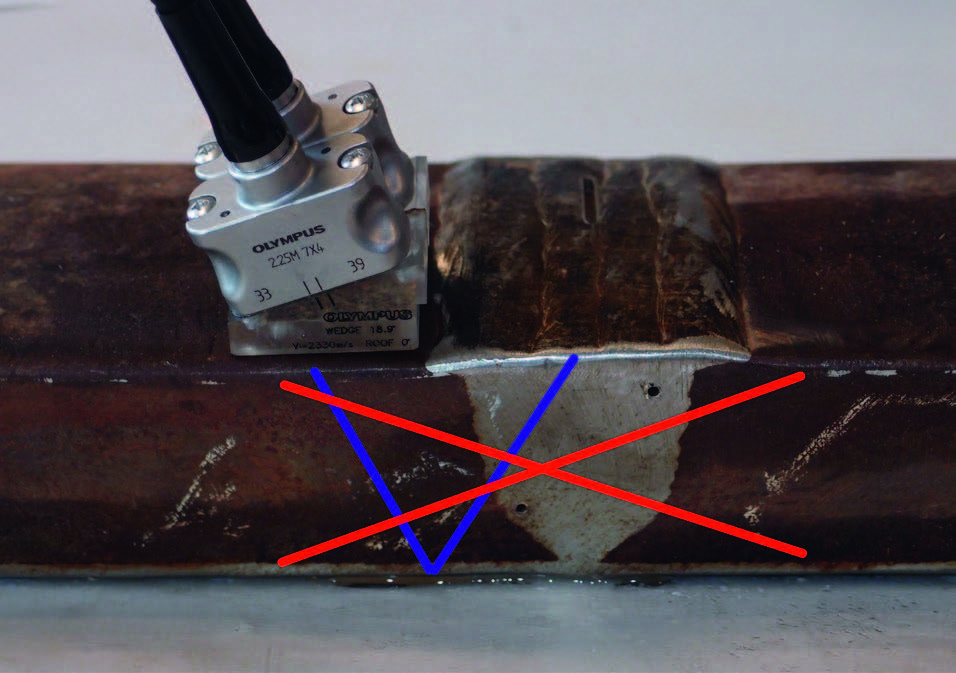

Lớp phủ thường thấy bên trong các mối hàn chống ăn mòn bằng vật liệu khác với thành phần vật liệu cơ bản cũng hạn chế khả năng sóng dọc phản xạ tại mặt đáy (hình 11).

Bề mặt dưới cùng không thể được sử dụng để phản xạ sóng dọc khi bề mặt này được phủ một lớp CRA.

Do những khó khăn trong việc kiểm tra phần trên của mối hàn bằng cách quét sóng dọc, vùng gần bề mặt trên của mối hàn có thể được quét bằng cách sử dụng sóng mặt (Hình 12).

Sóng dọc màu đỏ và sóng mặt màu xanh (trái). Sóng mặt lan truyền dọc trên vùng mũ mối hàn (phải).

Tùy thuộc vào vật liệu, cấu trúc của mối hàn và các thông số đầu dò, sóng bề mặt cho phép kiểm tra vài mm đầu tiên ở phía trước của đầu dò. Nếu khoảng cách này được coi là đủ thì có thể tiến hành kiểm tra mà không cần phải mài mũ mối hàn. Tuy nhiên, khi được yêu cầu, mũ mối hàn phải được mài phẳng và quét lần thứ hai trên chính mối hàn để đảm bảo bao phủ đầy đủ qua đường tâm CL.

Lấy nét điện tử và lựa chọn đầu dò

Cân nhắc cuối cùng trong việc chọn đầu dò mảng pha phù hợp cho phương án kiểm tra cụ thể là khẩu độ của đầu dò, cũng như nhu cầu thay đổi kích thước chùm âm bằng lấy nét điện tử. Khi yêu cầu độ nhạy và khả năng định cỡ cao, công nghệ mảng pha mang lại những lợi ích quan trọng như kiểm soát kích thước của chùm tia UT. Tùy thuộc vào độ dày của vật liệu, việc giảm hoặc tăng kích thước điểm giúp đạt được độ nhạy tối đa ở độ sâu cần quan tâm.

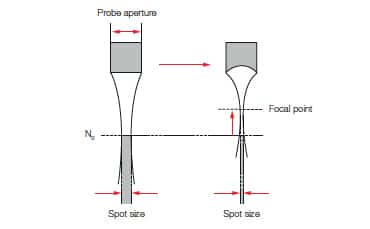

Mỗi đầu dò mảng pha có độ sâu lấy nét tự nhiên (còn được gọi là khoảng cách trường gần, N0). Lấy nét điện tử (như trong hình 13, bên trái) và / hoặc lấy nét cơ học (Hình 13, bên phải) có thể được sử dụng để giảm kích thước điểm và tập trung năng lượng ở độ sâu quan tâm, đưa tiêu điểm gần bề mặt hơn so với N0.

Lấy nét điện tử (trái) và cơ học (phải) của một đầu dò mảng pha làm giảm kích thước điểm và di chuyển mặt phẳng tiêu điểm gần hơn với đầu dò.

Tuy nhiên, khi cần kiểm tra thành phần dày hơn, không thể hạ mặt phẳng tiêu cự xuống bằng cách lấy nét điện tử. Trong trường hợp này, cần sử dụng đầu dò mảng pha với khẩu độ đầu dò cao hơn. Có hai cách để tăng kích thước của khẩu độ đầu dò, có thể được sử dụng riêng lẻ hoặc kết hợp; hai phương pháp này là:

- Tăng kích thước của các biến tử. Phương pháp này không yêu cầu thiết bị mạnh hơn để điều khiển đầu dò, nhưng các đầu dò có biến tử lớn hơn cung cấp khả năng định hướng chùm tia bị hạn chế. Cần có khả năng lái chùm tia tốt để thực hiện quét tốt và bao phủ khối lượng mối hàn theo cách tốt nhất có thể.

- Tăng số lượng biến tử được sử dụng để thực hiện quét. Bằng cách này, người kiểm tra có thể đạt đến độ sâu lớn hơn mà không ảnh hưởng đến khả năng lái chùm tia và độ chính xác. Tuy nhiên, thiết bị được sử dụng để điều khiển các biến tử cần phải có đủ khả năng để xử lý số lượng biến tử lớn hơn – khẩu độ hoạt động 16 biến tử có thể là không đủ để sử dụng.

Khả năng của thiết bị

Khi mối hàn có thể được kiểm tra từ cả hai phía, thiết bị siêu âm mảng pha cần có khả năng điều khiển nhiều đầu dò đồng thời để kiểm tra một lần. Trong trường hợp này, thường yêu cầu một thiết bị 128 kênh hoặc hơn.

Để đáp ứng những thách thức này, Olympus đã phát triển các thiết bị và đầu dò để kiểm tra các mối hàn phức tạp. Để kiểm tra các thành phần có độ dày đến 25 mm, có thể sử dụng đầu dò DMA điển hình (tần số 4 MHz). Để kiểm tra sâu hơn hoặc để kiểm tra các mối hàn có kích thước hạt lớn hơn, việc truyền sóng có thể là một thách thức. Trong trường hợp này, có thể cần một đầu dò có tần số thấp hơn (1,5 MHz hoặc 2,25 MHz) và khẩu độ hoạt động lớn hơn. Tất cả các đầu dò có thể được điều khiển bởi cả Focus PX và OmniScan 32: 128PR.

B) Hiệu chuẩn

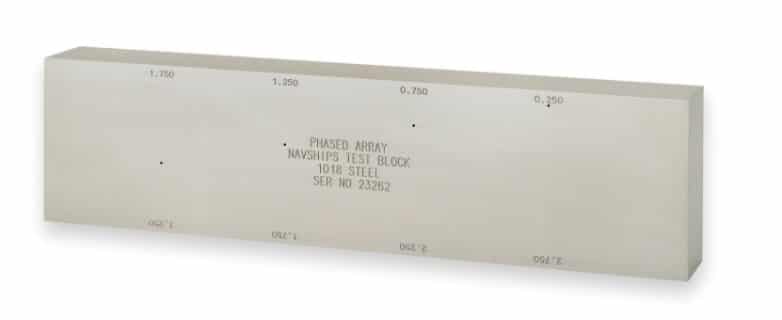

Lựa chọn khối hiệu chuẩn

Khi sự kết hợp phù hợp của thiết bị và đầu dò siêu âm mảng pha đã được xác định, một quy trình hiệu chuẩn phù hợp phải được đưa ra. Hiệu chuẩn là một yếu tố thiết yếu của việc kiểm tra UT và việc cân nhắc quan trọng đầu tiên là lựa chọn khối hiệu chuẩn phù hợp (Hình 15).

Hai tham số chính phải được xem xét khi chọn một khối tham chiếu; độ nhạy của việc hiệu chuẩn và độ lặp lại của việc kiểm tra:

- Độ nhạy có nghĩa là thiết lập mức tham chiếu theo một chỉ thị biết trước (thường là một lỗ khoan cạnh) có trong khối hiệu chuẩn.

- Tính lặp lại có nghĩa là hai kiểm định viên, sử dụng cùng một quy trình kiểm tra, phải lập cùng một báo cáo. Điều đó cũng có nghĩa là khối hiệu chuẩn đã chọn có thể được sao chép nhất quán cho các đơn vị kiểm tra khác nhau.

Hai tùy chọn chính cho khối hiệu chuẩn là:

- Một khối tham chiếu được làm bằng vật liệu không có bất kỳ mối hàn nào.

- Khối chuẩn được làm bằng mối hàn tương tự như khối được kiểm tra.

Mặc dù gần hơn việc kiểm tra thực tế, nhưng khối chuẩn có chứa mối hàn thực có một số nhược điểm quan trọng, chủ yếu liên quan đến tính lặp lại:

- Vật liệu hàn không đồng nhất có thể làm suy giảm năng lượng UT và tạo ra các mức độ tán xạ khác nhau tại các vị trí khác nhau trong mối hàn.

- Sóng tạo ra ở các góc khác nhau không thể truyền qua cùng vật liệu hàn do bên trong mối hàn có thể không đồng nhất.

- Độ nhạy phát hiện của các chỉ thị có thể thay đổi khi được khoan ở các độ sâu khác nhau một chút.

- Các chùm tia khác nhau được tạo ra ở các góc khác nhau có thể có vận tốc khác nhau.

- Nếu yêu cầu hai khối hiệu chuẩn giống nhau, thì sự suy giảm có thể khác nhau giữa khối này với khối khác do sự thay đổi trong quá trình sản xuất.

Do những vấn đề trên, độ lặp lại không thể được đảm bảo, có nghĩa là mức độ nhạy cũng không thể được đảm bảo. Khi một khối tham chiếu chỉ được làm bằng vật liệu cơ bản thì việc tạo ra hai khối có các đặc tính giống hệt nhau sẽ trở nên dễ dàng hơn, chẳng hạn như mức suy hao và vận tốc. Nó cũng đảm bảo rằng các đường truyền âm giống nhau và do đó có độ suy giảm tương tự.

Hiệu chỉnh độ trễ nêm

Khi một nêm được sử dụng để tạo ra các chùm tia góc, toàn bộ thiết lập phải được hiệu chỉnh. Hiệu chuẩn độ trễ nêm có thể được thực hiện tương tự như kiểm tra xung-vọng tiêu chuẩn; sử dụng một khối tham chiếu có chứa các vật phản xạ được xác định rõ.

Hiệu chuẩn độ nhạy

Trong hầu hết các trường hợp, hai hiệu chuẩn độ nhạy được thực hiện: một đối với sóng dọc trong vùng thể tích chính và một đối với sóng mặt bao ở trên (gần bề mặt) của mối hàn. Khi độ lặp lại của hiệu chuẩn đã được đảm bảo bằng cách chọn một khối hiệu chuẩn phù hợp, hiệu chuẩn độ nhạy có thể được thực hiện. Điều này có thể được thực hiện, bằng cách sử dụng độ lợi cố định hoặc sử dụng độ lợi hiệu chỉnh theo thời gian (TCG), yêu cầu quét các lỗ khoan cạnh ở các độ sâu khác nhau. Với các mối hàn thép cacbon, việc chuẩn bị hiệu chuẩn TCG rất đơn giản, có thể chuẩn độ nhạy thông qua việc quét các lỗ khoan cạnh (Hình 16). Với các vật liệu không đồng nhất và có nhiều suy giảm, việc chuẩn bị TCG có thể khó khăn khi sử dụng một kỹ thuật không phải là xung-dội. Các lỗ khoan bên cạnh khác nhau có thể có các đường dẫn âm thanh khác nhau, với độ suy giảm khác nhau, dẫn đến chênh lệch quá lớn so với độ lợi cần thiết cho mỗi mặt phản xạ.

Nếu không có TCG nào được sử dụng, thì một bia phản xạ – chẳng hạn nằm trên góc xiên mối hàn – có thể được sử dụng làm tham chiếu. Tuy nhiên, khi cần phải có TCG và depth of field (độ dài của khu vực có năng lượng đủ cao – xem Hình 17) bị giảm do sử dụng kỹ thuật TRL, thì việc chuẩn bị TCG có thể gặp khó khăn. Điều này là do độ lợi cần thiết để bù hoàn toàn cho toàn bộ chùm UT có thể quá cao. Số lượng điểm TCG phải luôn được giới hạn trong vùng hữu ích của mỗi tia UT và các góc. Không cần phải xem xét các điểm TCG rất sâu đối với các góc cao vì chùm tia sẽ không bao phủ các vùng sâu này của mối hàn.

Đối với hiệu chuẩn sóng bề mặt, việc thiết lập đơn giản hơn; một rãnh khắc ở đường kính ngoài (rãnh OD) được sử dụng và được đặt ở biên độ 80% với các khoảng cách khác nhau giữa rãnh khắc và đầu dò.

Đầu dò mảng pha được di chuyển qua một khối hiệu chuẩn với các lỗ khoan cạnh để cân bằng biên độ của tất cả các chùm UT (quét A).

Mức độ phát hiện

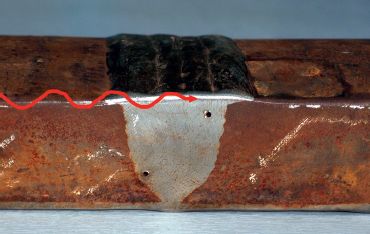

Sau khi hiệu chuẩn độ nhạy đã được thực hiện (có hoặc không sử dụng TCG), mức khuếch đại của sóng dọc và sóng bề mặt vẫn cần được điều chỉnh để cung cấp giá trị tham chiếu. Điều này thường được thực hiện bằng cách đo các chỉ thị điển hình, chẳng hạn như chỉ thị thực hoặc lỗ đáy phẳng trong mối hàn thực (Hình 18).

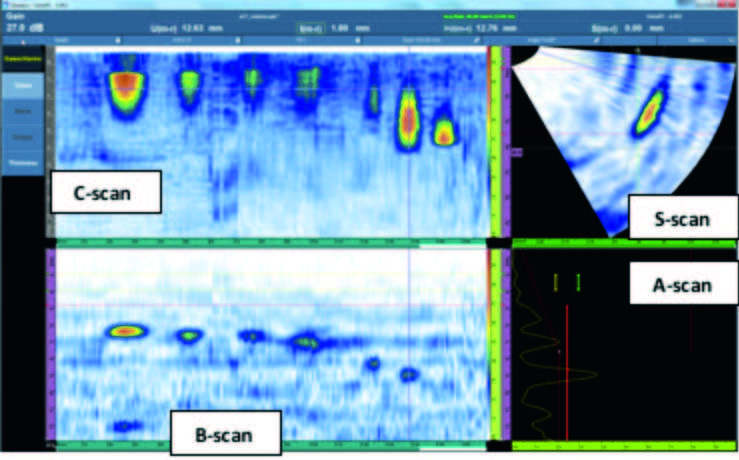

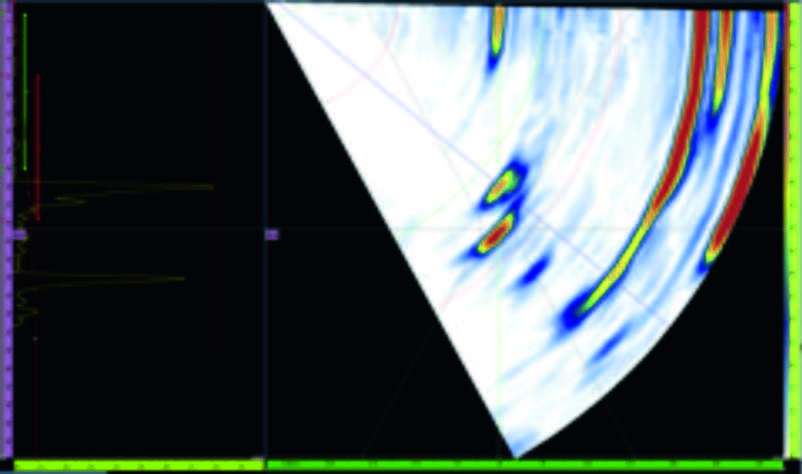

Độ lợi cần được điều chỉnh để đảm bảo mức độ nhiễu được giữ ở mức tối thiểu để các chế độ ảnh khác nhau – chẳng hạn như chế độ xem Quét S, Quét B và Quét C – cung cấp khả năng phát hiện dễ dàng nhất có thể (Hình 19). Điều quan trọng là điều chỉnh để tạo ra các hình ảnh với tỷ lệ tín hiệu trên nhiễu tốt nhất có thể, vì điều này sẽ dẫn đến hình ảnh rõ ràng hơn và tạo điều kiện thuận lợi cho quá trình phân tích và giải đoán.

C) Kích thước và dung sai độ sâu của các chỉ thị

Khi kiểm tra mối hàn đa thành phần vật liệu, điều quan trọng là phải xác định dung sai độ sâu (sai số độ sâu tối đa so với độ sâu thực), đặc biệt khi có hai vật liệu khác nhau với các đặc tính khác nhau trong đường đi của chùm UT. Trong tình huống này, năng lượng bị lan truyền và có thể bị lệch và do đó giá trị góc chùm tia không thể được đảm bảo hoàn toàn (Hình 20). Do đó, các phép đo độ sâu có thể bị ảnh hưởng và dung sai độ sâu phải được điều chỉnh. Với tư cách là một người kiểm tra, thường chúng ta sẽ chọn đảm bảo an toàn hơn và chỉ định kích thước lớn hơn. Tuy nhiên, kích thước quá khổ có thể dẫn đến tỷ lệ đánh hỏng cao không cần thiết, có nghĩa là đầu tư thời gian và xác định quy trình xác nhận kích thước tốt hơn dẫn đến ít bị đánh hỏng không cần thiết. Một phương pháp tốt để xác nhận kích thước là quét một số mẫu có các phản xạ nhân tạo, đại diện cho các chỉ thị thực, sau đó có thể được phân chia theo từng phần và cắt macro để xác nhận kích thước.

D) Tiếp âm

Cân nhắc cuối cùng khi xác định một quy trình kiểm tra là vấn đề tiếp âm. Với kỹ thuật TRL, nêm giữ hai đầu dò tạo ra hai chùm UT. Điều này có nghĩa là có hai điểm ra/vào khác nhau nằm ở các khu vực khác nhau trên nêm (Hình 21). Do đó, việc kiểm tra có thể nhạy hơn với các vấn đề về tiếp âm. Phải chú ý cẩn thận để đủ nước giữa hai đầu dò. Điều này có thể được thực hiện bằng cách sử dụng máy bơm nước bằng tay hoặc bằng điện.

Với kỹ thuật TRL, có hai điểm ra (mũi tên màu đen) cần tiếp âm tốt thay vì một điểm duy nhất như kỹ thuật xung-vọng.

Phần kết luận

Công nghệ siêu âm có thể được sử dụng để kiểm tra nhanh chóng và chi tiết ngay cả những mối hàn khó nhất. Tuy nhiên, cần phải xem xét nhiều vấn đề liên quan đến kỹ thuật, thiết bị và hiệu chuẩn để đảm bảo quy trình kiểm tra thành công. Như với bất kỳ phương pháp kiểm tra nào, điều quan trọng là phải hiểu những hạn chế của kỹ thuật và điều chỉnh quy trình cho phù hợp. Hướng dẫn này đã đưa ra một cái nhìn tổng quan về những thách thức và những cân nhắc liên quan đến một cấu trúc đặc biệt khó kiểm tra – mối hàn có vật liệu khác nhau.

Trong những năm gần đây, các chuyên gia kiểm tra làm việc trong nhiều ngành công nghiệp khác nhau đã chứng minh được những lợi ích rõ ràng mà thiết bị siêu âm Phased Array tích hợp của Olympus (Focus PX, OmniScan MX2), đầu dò mảng và phần mềm mang lại. Khi các vấn đề tiềm ẩn – như được mô tả trong hướng dẫn này – được giải quyết thỏa đáng, kỹ thuật TRL sử dụng đầu dò DMA có thể mang lại độ chính xác và độ tin cậy cho quá trình kiểm tra.

Khi sử dụng vật liệu hạt thô – ví dụ như bồn chứa khí đốt tự nhiên hóa lỏng (LNG) với 9% niken hoặc các thành phần có lớp phủ như đường ống được sử dụng trong ngành sản xuất điện – kiểm tra UT cung cấp một giải pháp thay thế tuyệt vời cho chụp X quang, vốn thường yêu cầu phóng xạ cường độ cao và thời gian tiếp xúc lâu, tạo ra hóa chất thải và các vấn đề an ninh. Kiểm tra UT có thể tăng năng suất và tránh bức xạ có hại, trong khi vẫn duy trì mức độ phát hiện rất cao và khả năng định cỡ tuyệt vời.