Định cỡ trong kiểm tra siêu âm

Định cỡ là kỹ thuật cho phép ước tính kích thước của bất liên tục được đưa ra từ các chỉ thị của tín hiệu siêu âm phàn hồi. Định cỡ khiếm khuyết là rất quan trọng đối với đánh giá kỹ thuật như giới hạn ăn mòn/xói mòn, tốc độ phát triển vết nứt và các yêu cầu kỹ thuật hay tiêu chuẩn khác. Định cỡ sử dụng siêu âm không phải lúc nào cũng có kết quả chính xác và mỗi kỹ thuật đều có ưu và nhược điểm riêng. Một số kỹ thuật phổ biến bao gồm DGS (AVG), Biên độ, Thời gian truyền, TOFD, Xung phụ thuộc (Nhiễu xạ), Đầu dò đa chế độ (Dual/Multi Modal) và kỹ thuật phân vùng (Zonal Method).

Hầu hết các kỹ thuật định cỡ trong siêu âm được thực hiện bằng chuyển động của đầu dò (chuyển động cơ khí hoặc điện tử) và đánh giá theo biên độ hoặc thời gian truyền. Các khiếm khuyết nhỏ có thể được định cỡ bằng một trong hai phương pháp và khiếm khuyết lớn vượt ra ngoài giới hạn của chùm tia cần phải áp dụng kèm với di chuyển đầu dò.

Bài này mô tả chung về một số kỹ thuật phổ biến được sử dụng để định cỡ mặt phản xạ với sự hỗ trợ của phần mềm được tích hợp trong các thiết bị kiểm tra siêu âm. Để biết đầy đủ chi tiết về cách thiết lập bất kỳ chức năng nào, tham khảo thêm hướng dẫn vận hành các dòng máy siêu âm khuyết tật EPOCH.

So sánh các kỹ thuật định cỡ phổ biến trong kiểm tra siêu âm

| Kỹ thuật | Ưu điểm | Nhược điểm |

|---|---|---|

| AVG (DGS) | Kỹ thuật đơn giản, dễ đánh giá Áp dụng cho nhiều hình dáng khác nhau | Yêu cầu đặc biệt khi xây dựng đường cong hiệu chuẩn Không đánh giá được độ cao |

| Dựa trên biên độ | Dễ sử dụng khi bề mặt bằng phẳng và nhẵn Dễ dàng tích hợp với hệ thống tự động cho kiểm tra tấm phẳng | Cần bù kích thước chùm âm theo các vật phản xạ khác nhau Không đánh giá được độ cao |

| Dựa trên thời gian truyền | Trực quan với đường truyền âm từ đầu dò vào vật kiểm tra Tương đối chính xác | Yêu cầu tiếp cận từ nhiều hướng Bề mặ phản xạ không tốt ảnh hưởng tới kết quả |

| TOFD | Quét một lần duy nhất Rất chính xác Không phụ thuộc biên độ tín hiệu | Yêu cầu biểu diễn theo B-Scan Cần cặp đầu dò tiếp cận từ hai phía |

| Xung phụ thuộc | Sử dụng thiết bị tiêu chuẩn Không phụ thuộc biên độ tín hiệu | Không hiệu quả Tín hiệu phản hồi yếu |

| Đầu dò đa chế độ | Nhanh và rất chính xác Không phụ thuộc biên độ tín hiệu | Đầu dò đắt tiền Khó xác định và phân loại khiếm khuyết |

| Phân vùng | Dễ dàng loại bỏ các chỉ thị không liên quan | Đầu dò đắt tiền Cần bộ gá phức tạp với độ chính xác cao, động cơ Kích thước dựa trên các vùng quy định sẵn Là phương pháp đánh giá dựa trên biên độ |

Các kỹ thuật định cỡ thông dụng

DAC và TVG

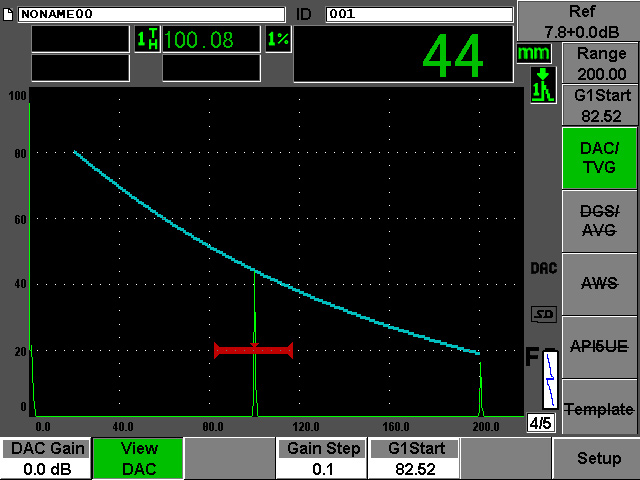

Đường cong Hiệu chỉnh Biên độ – Khoảng cách (DAC) được sử dụng để vẽ biểu đồ sự biến thiên về biên độ giữa các gương phản xạ có cùng kích thước ở các khoảng cách khác nhau từ đầu dò. Các bộ phản xạ như vậy tạo ra tiếng vang có biên độ trong trường xa thường giảm theo khoảng cách, do sự suy giảm và lan truyền chùm khi chùm âm thanh truyền qua mẫu thử. Đường cong DAC bù đắp bằng đồ họa cho sự suy hao vật liệu, hiệu ứng trường gần và sự lan truyền chùm tia. Trong thiết lập DAC, biên độ tiếng vang từ các tấm phản xạ có cùng kích thước với các tấm phản xạ được sử dụng để hiệu chuẩn sẽ phù hợp với chiều cao đường cong bất kể độ sâu hoặc khoảng cách của chúng. Tương tự, các vật phản xạ lớn hơn hoặc nhỏ hơn các vật phản xạ được sử dụng để hiệu chuẩn sẽ tương ứng tạo ra tiếng vọng ở trên hoặc dưới đường cong.

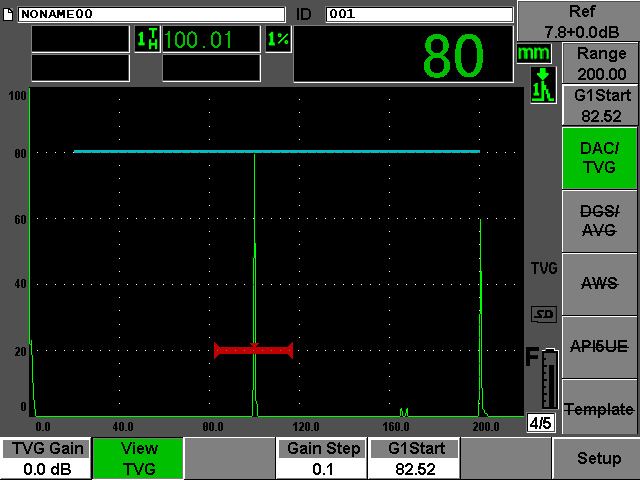

Time Varied Gain (TVG) cũng là một hình thức bù đắp các yếu tố suy giảm tín hiệu giống như DAC. Thay vì vẽ một đường cong trên màn hình theo đỉnh phản xạ tham chiếu cho các khoảng cách truyền âm khác nhau, TVG tăng độ lợi bù theo thời gian truyền (độ dài đường truyền âm) để đưa tất cả đỉnh của phản xạ tham chiếu thành cùng một độ cao, thường là 80%. Điều quan trọng cần lưu ý là trong màn hình TVG, độ lợi khác nhau thay đổi tùy thuộc vị trí trên màn hình mặc dù chỉ có một giá trị độ lợi duy nhất được hiển thị. Nhiều thiết bị siêu âm hiện đại cho phép người dùng chuyển đổi giữa màn hình DAC và TVG trong một thiết lập duy nhất.

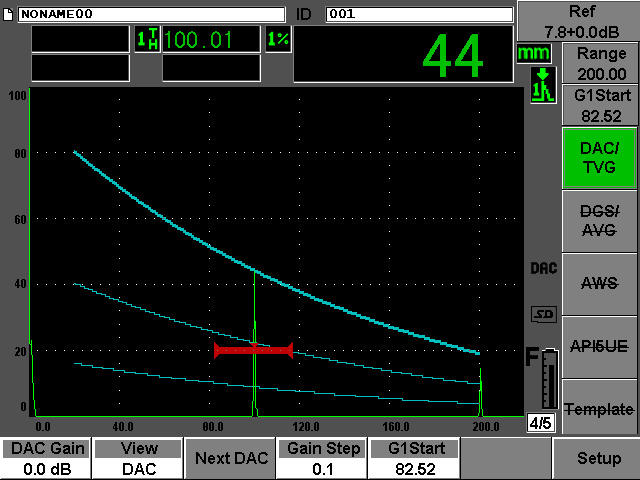

Cả hai đường cong DAC và TVG thường được thiết lập bằng cách sử dụng một loạt các giá trị tham chiếu đại diện cho một kích thước vật phản xạ nhất định ở các độ sâu khác nhau, thường được gọi là khối hiệu chuẩn Khoảng cách / Biên độ hoặc người dùng có thể tự gia công. Một số thiết bị cũng cho phép người dùng thiết lập DAC / TVG bằng cách nhập trực tiếp giá trị độ lợi theo khoảng cách.

Trong ví dụ trên, đường cong DAC màu xanh lam ở bên trái đại diện cho biên độ được vẽ từ các bia phản xạ xung đáy vật liệu thép ở khoảng cách từ 20 mm đến 200 mm. Chỉ thị phản xạ ở 100 mm giữa màn hình phù hợp với chiều cao của đường cong. Chuyển sang chế độ TVG, độ lợi thay đổi từ trái sang phải trên màn hình để tất cả các mặt phản xạ đáy trong phạm vi đã hiệu chỉnh phù hợp với chiều cao của đường cong tham chiếu.

Cũng có thể vẽ nhiều đường cong DAC. Trong ví dụ trên, đường cong cao nhất đại diện cho phản xạ mặt đáy và những đường cong khác đại diện cho -6 dB và -14 dB tương ứng với mức tham chiếu (ASTM III).

DGS/AVG

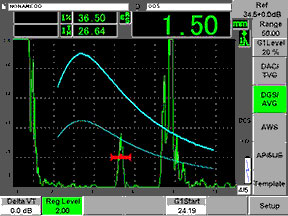

DGS là một kỹ thuật định cỡ liên quan đến biên độ của xung phản xạ từ vật phản xạ với biên độ của lỗ đáy bằng ở cùng độ sâu hoặc khoảng cách hay còn được gọi là Kích thước phản xạ tương đương hoặc ERS. DGS là từ viết tắt của Khoảng cách / Độ lợi / Kích thước và còn được gọi là AVG từ nguồn gốc tiếng Đức của nó là Abstand Verstarkung Grosse. Theo truyền thống, kỹ thuật này liên quan đến việc so sánh biên độ xung phản xạ với các đường cong được vẽ sẵn (thường đi kèm với các đầu dò DGS), tuy nhiên các thiết bị siêu âm khuyết tật kỹ thuật số hiện đại có thể vẽ các đường cong theo quy trình hiệu chuẩn và tự động tính toán ERS. Các đường cong có nguồn gốc từ biên dạng chùm âm theo lý thuyết của một đầu dò xác định, dựa trên tần số và đường kính biến tử bằng cách sử dụng một điểm hiệu chuẩn duy nhất. Sự suy giảm trong vật liệu và sự thay đổi tỷ lệ truyền qua trong khối hiệu chuẩn và mẫu thử cũng có thể được tính đến. Kỹ thuật này có thể áp dụng cho đầu dò tròn, vuông và thậm chí cả biến tử kép, dù đối với biến tử thứ hai, các bộ đường cong được suy ra dựa trên kinh nghiệm.

Do có thể xây dựng đường cong dựa trên các giá trị có sẵn cũng như quá trình hiệu chuẩn đơn giản, kỹ thuật này thường được sử dụng để kiểm tra các chi tiết lớn, không có sẵn mẫu chuẩn như kiểm tra các vật đúc, trục cán…

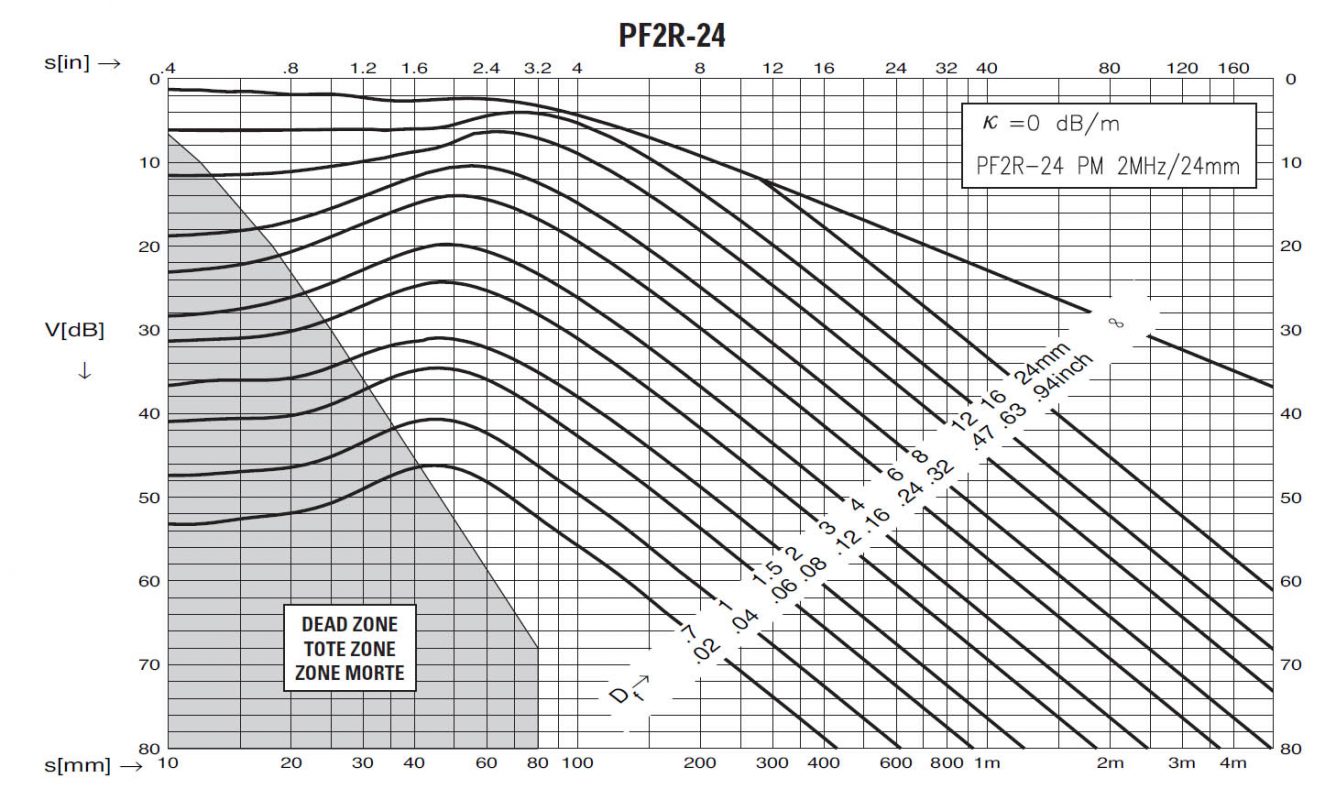

Bộ đường cong DGS điển hình ở hình trên, trong đó đường cong trên cùng biểu thị biên độ tương đối của tín hiệu phản hồi từ mặt phản xạ phẳng tính bằng decibel, được vẽ ở các khoảng cách khác nhau từ đầu dò và các đường cong bên dưới biểu thị biên độ tương đối của tín hiệu phản xạ từ các bia phản xạ hình tròn nhỏ dần trên cùng một thang khoảng cách.

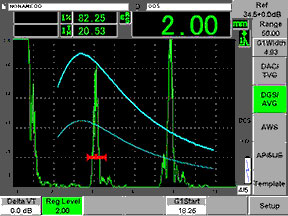

Như được triển khai trong các máy siêu âm khuyết tật kỹ thuật số hiện đại, các đường cong DGS thường được vẽ dựa trên hiệu chuẩn tham chiếu từ một mục tiêu đã biết, chẳng hạn như mặt phản xạ vách đáy hoặc lỗ đáy bằng ở độ sâu biết trước. Từ một điểm hiệu chuẩn đó, toàn bộ bộ đường cong có thể được vẽ dựa trên các đặc tính của đầu dò và vật liệu. Thay vì vẽ toàn bộ bộ đường cong, các thiết bị thường sẽ hiển thị một đường cong dựa trên kích thước bia phản xạ đã chọn (mức đăng ký) mà người dùng có thể điều chỉnh. Trong ví dụ dưới đây, đường cong phía trên đại diện cho đồ thị DGS cho bia phản xạ đĩa 2 mm ở độ sâu từ 10 mm đến 50 mm. Đường cong dưới là mức tham chiếu thấp hơn 6 dB của biểu đồ trên. Trong màn hình bên trái, cổng đo màu đỏ đánh dấu sự phản chiếu từ một lỗ đáy bằng có đường kính 2 mm ở độ sâu khoảng 20 mm. Vì phản xạ này bằng với mức đăng ký đã chọn, nên đỉnh khớp với đường cong ở độ sâu đó. Trong màn hình bên phải, một bia phản xạ khác ở độ sâu khoảng 26 mm sử dụng để điều chỉnh. Dựa trên chiều cao và độ sâu của nó so với đường cong, thiết bị đã tính toán ERS là 1,5 mm.

AWS D1.1

Code kiểm tra siêu âm mối hàn kết cấu của Hiệp hội hàn Hoa Kỳ, phần D1.1 xác định kỹ thuật phân loại bất liên tục trong mối hàn theo “xếp hạng D” được tính như sau:

A – B – C = D

A = Mức chỉ báo bất liên tục tính bằng dB

B = Mức chỉ báo tham chiếu tính bằng dB

C = Hệ số suy hao vật liệu, (2x [độ dài đường truyền âm tính theo inch – 1 in.]) Được biểu thị bằng dB

Sau đó, người kiểm tra so sánh xếp hạng chỉ báo được tính toán D với bảng chấp nhận / đánh hỏng do AWS cung cấp để phân loại mức độ nghiêm trọng của bất liên tục. Khi tiến hành kiểm tra, người vận hành sẽ báo cáo các thông tin theo D-Rating ở trên cũng như thông tin đầu dò, độ dài và vị trí bất liên tục.

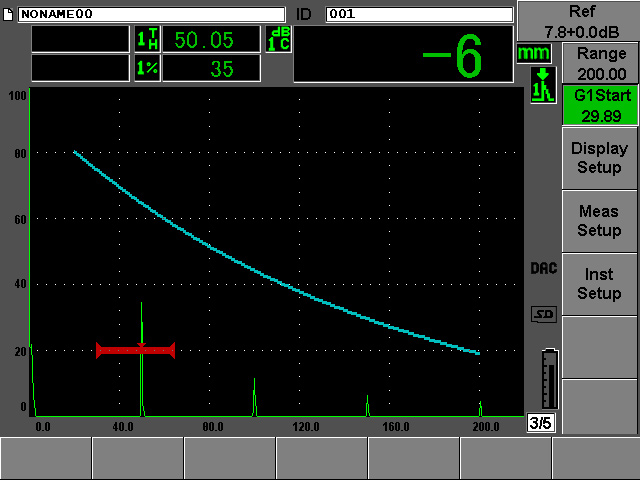

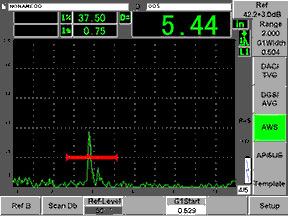

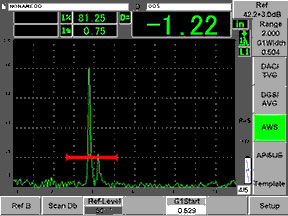

Phần mềm trên thiết bị mới như EPOCH 650 có tích hợp tính toán xếp hạng D vào màn hình và ghi lại các giá trị A, B, C và D trong file. Trong quá trình thiết lập, người vận hành ghi lại mức biên độ tham chiếu B từ một lỗ khoan cạnh. Khi kiểm tra, thiết bị đo biên độ chỉ thị và độ dài đường truyền âm để thu được các giá trị cho A và C và sau đó tính toán đánh giá D, có thể là dương hoặc âm tùy thuộc vào xung phản xạ nhỏ hơn hay lớn hơn xung tham chiếu được sử dụng khi hiệu chuẩn. Trong ví dụ dưới đây, các chỉ báo bất liên tục trong cổng màu đỏ có xếp hạng D là -1,22 và +5,44, cho biết phản xạ tương đối lớn và nhỏ.

Thông tin thêm về đầu dò AWS xin tham khảo tại đây.

API 5UE

Khuyến nghị thực hành 5UE của Viện Dầu mỏ Hoa Kỳ được sử dụng để kiểm tra vết nứt ID của ống thép mới chế tạo. Code API mô tả hai phương pháp định cỡ vết nứt ID: Kỹ thuật so sánh Biên độ (ACT) và Kỹ thuật chênh lệch Biên độ-Khoảng cách (ADDT). Phần mềm trên các thiết bị siêu âm như EPOCH 650 được phát triển để thực hiện các phép tính sử dụng trong kỹ thuật định cỡ ADDT.

Thử nghiệm dựa trên phương trình sau:

di = Amax × (T2-T1) × k

Trong đó:

di = kích thước bất liên tục

Amax = Biên độ tối đa trả về từ vùng khuyết tật (thường là 80%)

T1 = sườn trước, giảm 6dB tính từ đỉnh Amax (khoảng cách hoặc thời gian)

T2 = sườn sau, giảm 6dB điểm rơi từ đỉnh Amax (khoảng cách hoặc thời gian)

k = Hằng số được tính toán từ vết khắc chuẩn khi hiệu chuẩn

Trong thử nghiệm ADDT, khi một vết nứt đã được xác định trong quá trình thử nghiệm với đầu dò góc, người vận hành sẽ tìm điểm biên độ đỉnh và đặt nó thành 80% chiều cao màn hình. Chỉ thị này được xác định là Amax. Sau đó, đầu dò được di chuyển về phía vết nứt cho đến khi tín hiệu giảm 6 dB hoặc 50%, và vị trí này được ghi nhận là T1. Sau đó, đầu dò được lùi xa khỏi vết nứt để hướng về phía bên kia của đường bao xung phản xạ nơi tín hiệu đã giảm 50%, và vị trí này được xác định là T2.

Khi sử dụng phần mềm hỗ trợ, người vận hành chỉ cần quét đầu dò qua bất liên tục và bật tính năng nhớ đỉnh xung. Hằng số k được thiết lập trong khi hiệu chuẩn. Sau đó, phần mềm xác định đỉnh Amax và các điểm T1 và T2 cho mỗi chỉ thị được thu thập (được đánh dấu bằng các chấm đỏ trên các cạnh của đường bao) và giá trị “di” tính được là 0,13 trong ví dụ bên dưới.

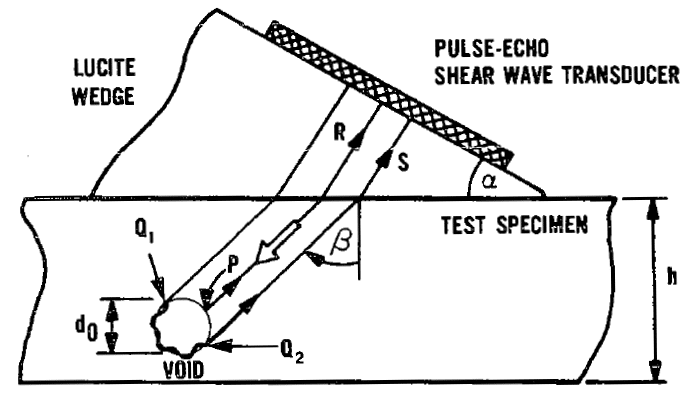

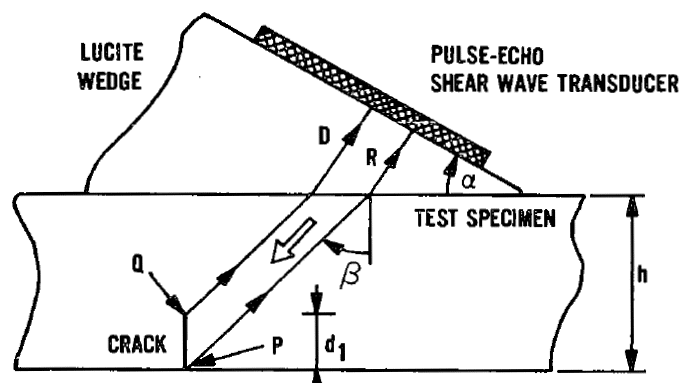

Kỹ thuật Xung phụ thuộc

Một kỹ thuật siêu âm khuyết tật dựa trên sự tách biệt về thời gian đến giữa xung phản xạ và xung nhiễu xạ phụ thuộc của nó trong trường hợp khuyết tật dạng vết nứt và xung tán xạ trễ phụ thuộc trong trường hợp các khiếm khuyết dạng hình khối. Chùm tia góc từ đầu dò đơn, sử dụng kỹ thuật Xung-Vọng phân biệt phản xạ khuyết tật chính với các xung phụ thuộc của khuyết tật và sử dụng trình tự và khoảng phân tách theo thời gian đến giữa các xung để xác định hình dạng và kích thước của khuyết tật . Do mối quan hệ tuyến tính giữa thời gian trễ của tín hiệu siêu âm và kích thước khuyết tật, thang đo thời gian của màn hình thiết bị siêu âm có thể được điều chỉnh để đọc trực tiếp giá trị độ sâu vết nứt hoặc đường kính khuyết tật dạng khối. Mối quan hệ giữa xung chính và xung phụ không phụ thuộc vào biên độ sóng và do đó kỹ thuật này dễ dàng được sử dụng và tương thích với nhiều loại vật liệu khác nhau.

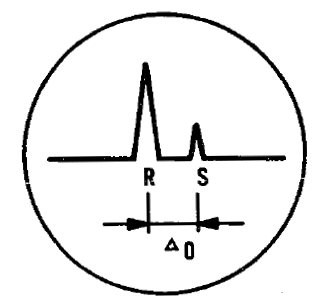

β = Góc khúc xạ

R = Xung phản xạ chính

s = Xung bề mặt (Xung phụ thuộc trễ hơn)

Δt = Thời gian giữa R & S

Để đánh giá đường kính khuyết tật tròn, vận tốc sóng Shear wave và Rayleigh wave được sử dụng theo công thức:

d = (c * Δt) / 2.71

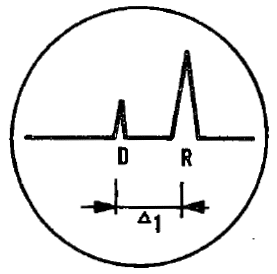

β = refracted angle

R = Xung phản xạ chính

D = Xung nhiễu xạ phụ thuộc

Δ1 = Thời gian giữa D & R

Tương tự như khi tính toán khiếm khuyết dạng khối, độ cao của vết nứt có thể được tính:

d1 = (c * Δ1) / 2 cos β

Kỹ thuật xung phụ thuộc có kết quả tốt hơn khi sử dụng các góc nhỏ (40O to 50O) do thời gian chênh lệch từ đỉnh tới đỉnh giảm khi góc tăng.

Kỹ thuật này là tiền thân của phương pháp định cỡ với Đầu dò đa chế độ đang được sử dụng rộng rãi hiện nay.

Kỹ thuật phân vùng

Phương pháp định cỡ phân vùng sử dụng các đầu dò hội tụ thường sử dụng trong tự động hóa việc kiểm tra mối hàn. Độ cao của khiếm khuyết là thông tin quan trọng nhất đối với một kỹ sư. Nó chỉ ra độ dày còn lại của thành. Nếu có thể bố trí các đầu dò để khảo sát một vùng nhỏ theo chiều dày, thì việc bố trí một số đầu dò sẽ cho phép kiểm tra hết các vùng mà khuyết tật có thể xuất hiện. Hình dưới cho thấy một mối hàn dày 10mm với 5 vùng. Sáu đầu dò được bố trí để điều tra các khu vực có thể có khuyết tật. Nếu chùm tia được hội tụ tốt, sự chồng chéo với các vùng lân cận ở mức nhỏ (nhỏ hơn 6-l0dB), tín hiệu có thể được ấn định một phạm vi tối đa là 2mm theo chiều dày cho mỗi đầu dò. Hai đầu dò được sử dụng trong vùng chân để điều chỉnh các thay đổi về hình học. Khi một khuyết tật có chiều cao vừa đủ để nhiều đầu dò nhìn thấy thì chiều cao của nó được ước tính trong khoảng 10% độ dày của tường cho mỗi đầu dò. Ví dụ, nếu một khuyết tật được nhìn thấy ở hai vùng liền kề, nó có thể được đánh giá có chiều cao tối đa là 4mm.

Các phương pháp định cỡ nâng cao đánh giá vết nứt

- ID Creeping Wave (IDCR) Method, còn gọi là kỹ thuật 30-70-70 mode conversion technique được sử dụng như kỹ thuật ban đầu để xác định chiều cao của vết nứt nông (Bên trong, cao tới 1/3 t), giữa thành (khoảng giữa 1/3 t), hoặc nứt ngoài (Bên ngoài 1/3 t). (Technique 1). Kỹ thuật sử dụng các nêm CDS với đầu dò góc ren vặn.

- Kỹ thuật Tip Diffraction sử dụng cho các vết nứt nông, cho tới giữa thành từ 10 tới 40 % chiều dày. (Technique 2)

- Kỹ thuật Bi-Modal sử dụng cho các vết nứt giữa thành từ 30% tới 70% chiều dày. (Technique 3)

- Focused Refracted Longitudinal Wave và Focused Shear Wave sử dụng cho các vết nứt bề mặt sâu (lớn hơn 40 hay 50 % chiều dày), và ăn tới bề mặt bên ngoài. (Technique 4)

Kết luận

Sự đa dạng của các kỹ thuật định cỡ là tương đối lớn và không phải tất cả các tùy chọn đều được ghi chú trong tiêu chuẩn và thông số kỹ thuật. Điều này có nghĩa nhân viên kiểm tra có thể phải chấp nhận sử dụng các phương pháp mà họ biết là không phù hợp với nhu cầu của dự án. Ngược lại, các yêu cầu tiêu chuẩn đối với định cỡ có thể không hợp lý khi sử dụng với thiết bị có sẵn hoặc mức độ chính xác là không thể hoặc không hợp lý khi xét đến mục đích sử dụng cuối cùng. Để tránh những khó khăn như vậy, một kỹ thuật viên có kiến thức cần cung cấp đầu vào để phát triển các tiêu chí đánh giá cho dự án. Ngoài ra, các phương pháp định cỡ yêu cầu trong các tiêu chuẩn và quy trình cần được xem xét lại khi có các kỹ thuật mới để đảm bảo các lựa chọn tốt nhất (tức là những phương pháp thích hợp nhất không nhất thiết phải là chính xác nhất) có thể được sử dụng khi cần thiết.