Olympus hiện đang đề xuất 2 phương pháp kiểm tra đo chiều dày lớp oxit của các ứng dụng piping, nồi hơi, boiler…

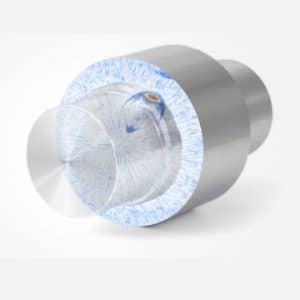

- Đầu dò đo lớp oxit bên trong: Application: Measurement of thickness of internal oxide scale in steam boiler tubing

- Đầu dò Emat bỏ qua lớp rỉ mục bên ngoài và đo kim loại còn lại (Cần có lớp oxit bên trong): Measurement of wall thickness of steam boiler tubes with the E110-SB magnetostrictive EMAT transducer

So sánh giữa hai phương pháp:

- Đầu dò đo Internal Oxide đo chiều dày lớp oxide (Magnetite scale Fe3O4) sử dụng đầu dò M2017 với nêm DLH-134

- Đầu dò Emat: đo chiều dày còn lại của thành ống, bỏ qua lớp oxit Fe3O4 bên trong, cũng như lớp rỉ mục bên ngoài.

Lớp Internal Oxide trong các lò hơi (boiler) là Fe3O4, còn rỉ mục là thành phần hỗn hợp của hydrated iron(III) oxides Fe2O3·nH2O và iron(III) oxide-hydroxide (FeO(OH), Fe(OH)3). Bản thân lớp Oxit Fe3O4 chỉ được tạo ra khi có áp suất và nhiệt độ cao, tương đối cứng, ròn, ngăn cản quá trình trao đổi nhiệt trong nồi hơi cũng như làm giảm độ bền nồi hơi. Lớp Oxit có thể bám chặt vào thành ống nhưng cũng có thể xuất hiện lớp bong tách với thép sau một thời gian.

Lớp rỉ mục thì không cứng và thường bong tróc dần trong quá trình sử dụng. Với EMAT thì không cần loại bỏ lớp rỉ mục, còn với đầu dò đo lớp oxit bên trong thì cần loại bỏ lớp rỉ mục và chuẩn bị bề mặt tương đối nhẵn và bằng phẳng.

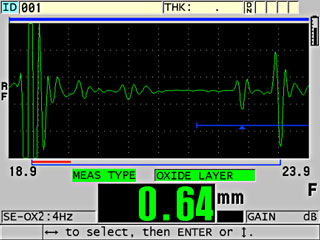

Kiểm tra đo lớp oxit bên trong sử dụng đầu dò siêu âm

Ở nhiệt độ rất cao được tìm thấy bên trong nồi hơi (vượt quá 1.500 độ F hoặc 800 độ C) có thể gây ra sự hình thành một loại oxit sắt giòn, cứng gọi là magnetite ở bên trong và bên ngoài các bề mặt của ống nồi hơi thép. Ở nhiệt độ rất cao, hơi nước sẽ phản ứng với sắt trong thép để tạo thành magnetit và hydro theo công thức:

3 Fe + 4 H20 = Fe3O4 + 4 H2

Tốc độ của phản ứng này tăng theo nhiệt độ. Nguyên tử oxy sẽ khuếch tán vào bên trong qua lớp magnetite, và các nguyên tử sắt sẽ khuếch tán ra bên ngoài, vì vậy rỉ mục phát triển ngay cả sau khi các bề mặt ống được bao phủ hoàn toàn.

Lớp Magnetite có vai trò như một lớp cách nhiệt trên đường ống, vì tính dẫn nhiệt của lớp oxit này chỉ bằng khoảng 5% so với thép. Khi nhiệt không còn thoát ra ngoài ống dù có hơi nước bên trong, thành ống sẽ nóng lên đến nhiệt độ vượt ra ngoài phạm vi hoạt động dự định. Tiếp xúc lâu dài với nhiệt độ quá cao, kết hợp với áp lực rất cao bên trong ống, dẫn đến giữa các nứt tế vi trong kim loại và biến dạng (phồng lên), do đó cuối cùng dẫn đến sự hư hỏng hoặc nổ ống.

Một vấn đề khác là oxit bị bong tróc, trong đó những mảnh vụn của oxit vỡ ra (thường là do ứng suất nhiệt trong quá trình khởi động nồi hơi hoặc tắt máy). Những miếng kim loại cứng sẽ được các dòng chảy đưa vào nồi hơi hay tuabin, gây ra các xói mòn tại đây.

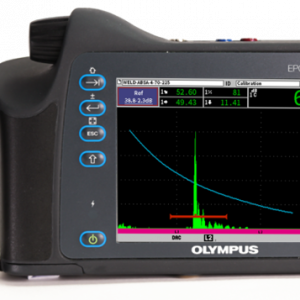

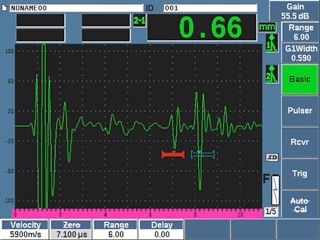

Sự tăng trưởng về chiều dày magnetite và ăn mòn kim loại liên quan là yếu tố chính làm giảm tuổi thọ ống lò hơi. Quá trình bắt đầu từ từ và sau đó tăng tốc, do cùng với sự phát triển về chiều dày, thành ống trở nên nóng hơn, và điều đó sẽ làm tăng tốc độ và quy mô cũng như ăn mòn kim loại. Các nghiên cứu trong các ngành sản xuất điện đã chỉ ra rằng tác động của oxit là không đáng kể nếu độ dày nhỏ hơn 0.012 in hoặc 0,3 mm, nhưng nếu dày hơn, các tác động tiêu cực của việc tăng quy mô xuất hiện nhanh chóng. Đo lường định kỳ độ dày lớp oxit cho phép nhà máy ước tính tuổi thọ còn lại của ống và để xác định thời gian thay thế ống ở các vị trí cần thiết. Kiểm tra siêu âm cung cấp một phương pháp nhanh chóng và không phá hủy để đo lường lớp oxit. Thiết bị đo chiều dày như mẫu 38DL PLUS hoặc các máy dò EPOCH 650 có thể đo lớp oxit nội tại với độ dày tối thiểu của khoảng 0,2 mm hoặc 0.008 in. Sử dụng đầu dò M2017 (20 MHz với nêm trễ) thường được đề xuất cho ứng dụng này. Đầu dò M2091 chuyên dụng, với sóng ngang 20 MHz, được sử dụng cùng với chất tiếp âm sóng ngang có thể cho độ chính xác đến 0,1 mm. Trong tất cả các trường hợp, các bề mặt kiểm tra cần chuẩn bị bề mặt sạch sẽ.

Sản phẩm sử dụng trong bài viết