Giới thiệu

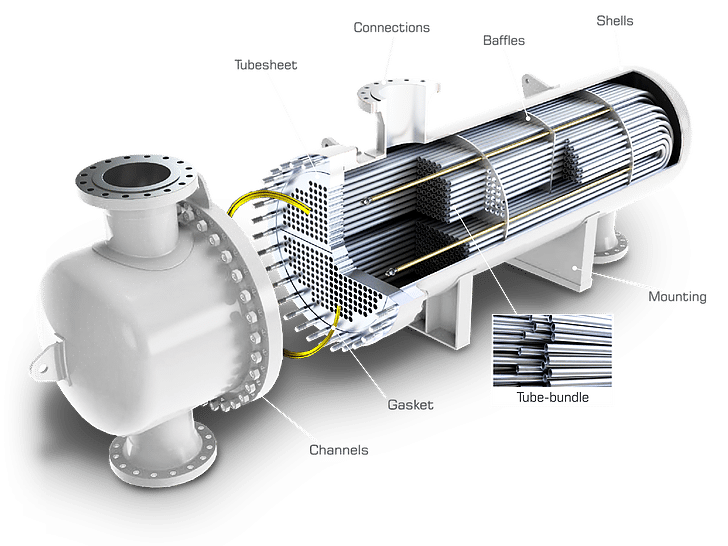

Trong ngành công nghiệp năng lượng, hóa dầu và dầu / khí đốt, nhiều loại thiết bị trao đổi nhiệt đang được sử dụng. Bộ trao đổi nhiệt được sử dụng để làm nóng, hạ nhiệt các dòng chảy của quá trình ngưng tụ của thiết bị hơi. Tùy thuộc vào ứng dụng, bộ trao đổi nhiệt có đủ loại hình dạng, kích thước và vật liệu. Các mô hình được sử dụng rộng rãi nhất là bộ trao đổi dạng ống / vỏ và bộ làm mát với cánh tản nhiệt (tube/shell exchangers và fin/fan coolers)

Bộ trao đổi nhiệt hoạt động tốt có tầm quan trọng lớn đối với hoạt động hiệu quả về chi phí của một nhà máy. Các bộ trao đổi nhiệt bị hỏng hoặc rò rỉ có thể dẫn đến hiệu suất tổng thể thấp hơn, shutdown ngoài kế hoạch hoặc thậm chí là tai nạn có thể dẫn đến thiệt hại cho thiết bị, môi trường hoặc con người. Tùy thuộc vào việc xây dựng, vật liệu và các điều kiện hoạt động như ăn mòn, xói mòn, nứt hoặc va đập có thể làm hư hỏng vật liệu ống.

Cần kiểm tra thường xuyên các bộ trao đổi nhiệt để phát hiện và ứng phó kịp thời với các cơ chế suy giảm hiệu suất hoạt động. Việc lựa chọn kỹ thuật Kiểm tra không phá hủy có tầm quan trọng rất lớn. Nói chung, có hai vị trí chính nơi rò rỉ sẽ xảy ra trong bộ trao đổi nhiệt:

- Tại các mối nối ống / vách chắn lửa (tube sheet)

- Dọc theo chiều dài của ống

Các mối nối tấm ống / ống có thể được kiểm tra trực quan và có thể sử dụng các kỹ thuật NDT tiêu chuẩn, như kiểm tra Thẩm thấu lỏng hoặc Kiểm tra hạt từ tính.

Tuy nhiên, việc kiểm tra toàn bộ chiều dài của các ống trao đổi nhiệt mang lại một số thách thức. Chỉ có thể kiểm tra bằng mắt khi sử dụng thiết bị nội soi (RVI). Kiểm tra nội soi sẽ cung cấp thông tin về tình trạng bên trong của các ống.

Lựa chọn kỹ thuật kiểm tra theo vật liệu

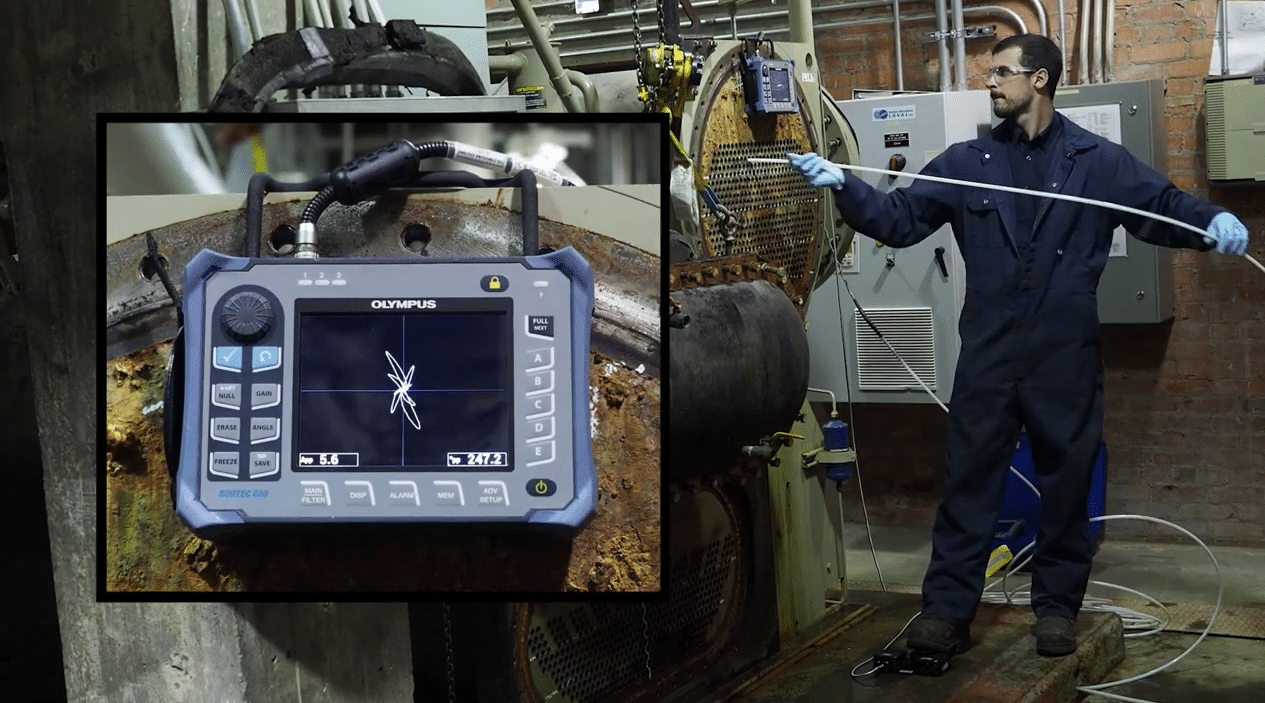

Ngoài việc kiểm tra trực quan sử dụng Thiết bị nội soi công nghiệp. Các kỹ thuật kiểm tra ống trao đổi nhiệt khác cũng được phát triển. Do có nhiều loại vật liệu được sử dụng cho các ống trao đổi nhiệt và các cơ chế ăn mòn khác nhau có thể xảy ra, nên không thể sử dụng một kỹ thuật kiểm tra duy nhất cho tất cả các trường hợp. Việc lựa chọn (các) kỹ thuật phù hợp cho từng tình huống là điều cần thiết để có kết quả kiểm tra tốt nhất. Các kỹ thuật được sử dụng rộng rãi:

- Kiểm tra dòng điện xoáy (ECT & ECA)

- Kỹ thuật trường từ xa và từ trường gần (RFT/NFT)

- Kỹ thuật Rò rỉ từ thông (MFL)

- Hệ thống kiểm tra siêu âm đầu dò quay (IRIS)

- Kiểm tra quan sát hình ảnh từ xa (RVI)

- Kỹ thuật Phản xạ xung âm (APR)

APR là kỹ thuật kiểm tra đường ống nhanh, không xâm lấn (không cần tiếp cận ống từ bên trong) sử dụng phản xạ xung âm để kiểm tra theo tiêu chuẩn ASTM E2906 / E2906M-13 hay ASME BPVC.V-2017-Mục 18.

Lựa chọn kỹ thuật phù hợp phụ thuộc vào vật liệu ống, các dạng khuyết tật dự kiến và mục đích của việc kiểm tra. Thường thì việc kiểm tra sẽ sử dụng nhiều hơn một kỹ thuật để tăng mức độ tin cậy.

| Kỹ thuật | Loại vật liệu | Loại khuyết tật | Đánh giá | Yêu cầu làm sạch | Ưu/Nhược điểm | Pits | Wall – loss | Circ. cracks | Axial cracks | Defects under support plate | U-Bend |

| ET | Thép Austenit hay phi từ tính | Pits, Pin holes, Cracks, Wall – loss | % độ sâu khuyết tật | Đưa đầu dò vào | Nhanh (450 -700 ống 6m/ngày) Độ nhạy cao Đánh giá kích thước chính xác Chỉ sử dụng được với ống phi từ tính | Tốt | Tốt | Kém | Tốt | Tốt | Hạn chế |

| ECA | Thép Austenit hay phi từ tính | Pits, Pin holes, Cracks, Wall – loss | % độ sâu khuyết tật, C-Scan | Đưa đầu dò vào | Nhanh (350 -500 ống 6m/ngày) Độ nhạy cao Đánh giá kích thước chính xác Chỉ sử dụng được với ống phi từ tính Phát hiện được nứt vòng | Tốt | Tốt | Tốt | Tốt | Tốt | Hạn chế |

| RFT | Thép Ferritic hay Duplex | Pits, Cracks, Wall – loss | % độ sâu khuyết tật | Không quan trọng | Kiểm tra tốt trên ống thép carbon Yêu cầu làm sạch tối thiểu Không phát hiện tốt các Pit dạng kim (Pit cần có đường kính >5 mm) | Khá | Tốt | Tốt | Kém | Khá | Tốt |

| MFL | Thép Ferritic hay Duplex | Pits, Pin Holes, Wall – loss | % độ sâu khuyết tật | Nghiêm ngặt | Nhạy với ăn mòn Pit trong ống thép carbon Có thể sử dụng trên ống có cánh tản nhiệt Đánh giá kích thước kém Yêu cầu làm sạch nghiêm ngặt | Tốt | Khá | Tốt | Kém | Tốt | Hạn chế |

| IRIS | Mọi kim loại hay vật liệu không dẫn điện | Pits, Wall – loss | Chiều dày thành ống | 100% | Accurate determination of wall thickness Provides information about defect geometry Slow (70 -100 tu bes/6 meter/day) Cleaning very critical | Tốt | Tốt | Không | Không | Tốt | Hạn chế |

| RVI | Mọi kim loại hay vật liệu không dẫn điện | Pits, Overall corrosion (internal only) | Hình dạng khuyết tật (Chỉ từ bên trong) | Ngiêm ngặt | Can be used on every material Visualization of defects possible Only information of interior of tube | Kém | Không | Khá | Khá | Không | Tốt |

| APR | Mọi kim loại hay vật liệu không dẫn điện | Pits, Pin holes, Cracks, Wall – loss (internal only) | % độ sâu khuyết tật (Chỉ từ bên trong) | Nghiêm ngặt | Rất nhanh Chỉ phát hiện các khuyết tật bên trong Làm việc trên mọi loại vật liệu Làm việc tốt với ống cong Là kỹ thuật không xâm lấn Yêu cầu làm sạch nghiêm ngặt với áp suất cao hơn bình thường | Tốt | Khá | Khá | Khá | Tốt | Tốt |

Lựa chọn kỹ thuật kiểm tra theo ứng dụng

Trong các phương pháp kiểm tra đường ống trên, không có phương pháp nào có thể đáp ứng cho mọi loại vật liệu khác nhau. Với các thiết bị chỉ tích hợp 1 hoặc 2 công nghệ sẽ bị giới hạn các ứng dụng có thể thực hiện được. ECT thường được sử dụng để kiểm tra các đường ống phi sắt từ như ống thép không gỉ, ống titanium, RFT và MFL được sử dụng cho các ống vật liệu sắt từ như thép Cacbon còn IRIS được sử dụng để đo chính xác chiều dày thành ống từ tính và phi từ tính.

| Ứng dụng | Mô tả | ECT | RFT | MFL | IRIS | Ghi chú |

| Bình ngưng | Vật liệu phi sắt từ Các ống mỏng bằng đồng, hợp kim đồng, cupro-nickel hay titanium | ⬤ | – | – | – | ECT được chọn do tốc độ nhanh và chính xác |

| Điều hòa không khí | Ống nhỏ bằng đồng với lá tản nhiệt Thường có các vết nứt quanh chu vi và các vết xước | ⬤ | – | – | – | ECT sử dụng với đầu dò đặc biệt để phát hiện nứt quanh chu vi. Thường được gọi là đầu dò AC |

| Bộ trao đổi nhiệt | Vật liệu phi từ tính Thép không gỉ, Đồng/Nikel | ⬤ | – | – | ⬤ | ECT được chọn vì nhanh và chính xác IRIS có thể được sử dụng để kiểm tra lại và phát hiện các khuyết tật ID |

| Bộ trao đổi nhiệt | Vật liệu từ tính thấp Thép Duplex, SS439, Seacure, Monel | ⬤ | ⬤ | ⬤ | ⬤ | ECT được sử dụng với các ống mỏng (<1.6mm) với đầu dò bão hòa từ RFT hoặc MFL với các ống dày hơn IRIS có thể được sử dụng để kiểm tra lại và phát hiện các khuyết tật ID |

| Bộ trao đổi nhiệt | Vật liệu có từ tính Thép Cacbon, Nikel, các khuyết tật thường là ăn mòn pitting hoặc ăn mòn | – | ⬤ | ⬤ | ⬤ | RFT, MLF và IRIS đều có thể sử dụng đơn lẻ hoặc kết hợp |

| Bộ tản nhiệt khí | Ống thép với tản nhiệt nhôm Khuyết tật thường là ăn mòn pitting từ ID và các vết xước ngoài OD | – | – | ⬤ | ⬤ | RFT không thể sử dụng do tấm tản nhiệt ảnh hưởng tới trường xa MFL nhanh, độ nhạy cao nhưng không cho phép đánh giá kích thước IRIS thường được sử dụng kết hợp với MFL, nhưng khó phát hiện các khuyết tật OD. |

| Nồi hơi | Ống bằng thép Thường bị ăn mòn pitting, xước và nứt | – | ⬤ | ⬤ | ⬤ | RFT phát hiện các vết xước và có thể sử dụng với các ống cong MFL tốt cho các ống thẳng không có giá đỡ IRIS phát hiện tốt các vết xước và lỗ ăn mòn nhưng không sử dụng được ở các đoạn cong |

| Ống chìm | Thép hoặc ống đúc Thường bị ăn mòn pitting hoặc các ăn mòn khác | – | ◯ | ⬤ | ⬤ | RFT là kỹ thuật hiệu quả duy nhất do không yêu cầu nhiều về làm sạch và có thể sử dụng ở cả các đoạn gấp khúc. Tuy nhiên lại khó phát hiện các ăn mòn pitting |

Lựa chọn kỹ thuật kiểm tra theo loại khuyết tật

Mỗi kỹ thuật có mặt mạnh, mặt yếu riêng, và không phải lúc nào cũng có thể nhanh chóng xác định được phương pháp tốt nhất để phát hiện một loại khuyết tật cụ thể nếu không nắm rõ hạn chế của từng phương pháp. Thông thường, công việc kiểm tra sử dụng kết hợp nhiều phương pháp khác nhau sẽ cho kết quả tốt hơn.

| Loại khuyết tật | ECT | RFT | NFT | MFL | IRIS |

| Ăn mòn pitting bên trong | 😄 | ⬤ | ⬤ | 😄 | 😄 |

| Ăn mòn pitting bên ngoài | 😄 | ⬤ | ⛔ | ⬤ | 😄 |

| Nứt dọc trục | 😄 | ⛔ | ⬤ | ⛔ | ⛔ |

| Nứt vòng ống | ⛔/⬤ | ⛔ | ⛔ | ⬤ | ⛔ |

| Ăn mòn bên trong | 😄 | ⬤ | 😄 | ⬤ | 😄 |

| Ăn mòn bên ngoài | 😄 | 😄 | ⛔ | ⬤ | 😄 |

| Tại vị trí giá đỡ | 😄 | ⬤ | ⛔ | ⬤/⛔ | 😄 |

Lời bạt

Với tất cả các kỹ thuật Điện từ (ET, ECA, RFT, NFT, MFL,) đã được thảo luận, mẫu hiệu chuẩn là yêu cầu bắt buộc cần thiết để có kết quả kiểm tra tốt.

Trong quá trình phân tích tín hiệu, các tín hiệu thu được trong quá trình kiểm tra bộ trao đổi nhiệt sẽ được so sánh với các tín hiệu từ các khuyết tật tham chiếu trên mẫu chuẩn. Các khuyết tật tham chiếu là các khuyết tật có độ sâu và hình dạng đã biết trước và được gia công thành mẫu chuẩn. Ống chuẩn hiệu chuẩn cần phải có cùng chất liệu và kích thước với các ống được kiểm tra.

Với kiểm tra IRIS, mẫu chuẩn có thể ít quan trọng hơn, nhưng khuyến nghị sử dụng chuẩn tham chiếu để xác minh phản ứng của thiết bị trước khi tiến hành kiểm tra.

Thông tin trong bài này chỉ dành cho mục đích tham khảo. Theo hiểu biết tốt nhất của chúng tôi, thông tin trong bài này là chính xác. Xin hãy liên hệ với VISCO để có tư vấn cụ thể cho từng ứng dụng kiểm tra tube testing của bạn.