Thông tin chung

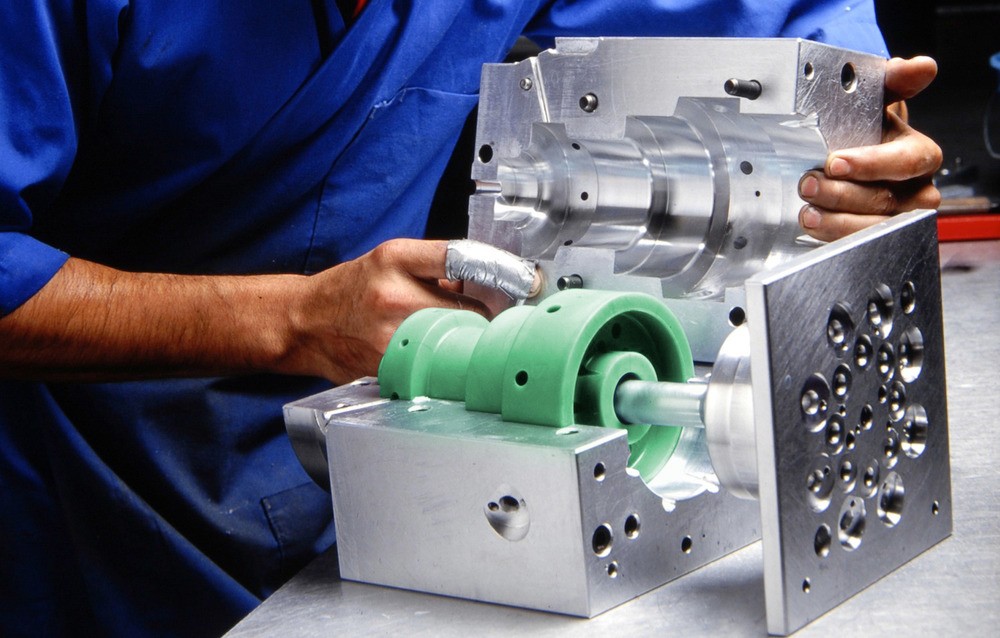

Các bộ phận bằng nhựa được sản xuất bằng phương pháp ép phun và các quy trình tương tự có thể chứa các khoảng rỗng bên trong do co ngót trong quá trình làm mát hoặc các bọt khí bị kẹt trong quá trình đúc. Các khoảng rỗng thường thấy nhất ở các bộ phận có độ dày thành lớn hơn khoảng 6mm (0,25inch), nhưng chúng cũng có thể xuất hiện ở các thành vật liệu mỏng hơn. Các khoảng rỗng, lỗ hổng bên trong có thể ảnh hưởng đến độ bền của chi tiết và dẫn đến gãy, vỡ. Cùng với đó, khi xuất hiện các bọt khí ở một vài vị trí xác định cũng thường cho thấy quá trình đúc cần phải được tối ưu hóa.

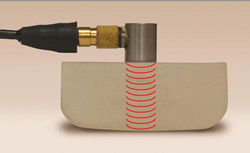

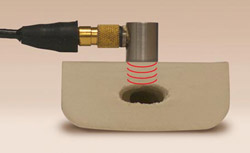

Phát hiện khuyết tật bằng siêu âm cung cấp một phương pháp đơn giản để xác định vị trí các khoảng rỗng bên trong mà không cần thực hiện cắt hoặc chụp X-quang đối tượng. Sóng âm tần số cao được truyền vào đối tượng bằng một đầu dò nhỏ sẽ thu tín hiệu phản xạ từ các khoảng rỗng bên trong. Sóng siêu âm sẽ truyền qua vật liệu cho đến khi chúng gặp một mặt phân cách, chẳng hạn như thành vật liệu ở mặt xa. Khoảng rỗng nằm trong đường truyền âm tạo ra tín hiệu phản hồi ở các vị trí thông thường không có. Bằng cách quan sát các mẫu xung phản hồi trên màn hình hiển thị, người vận hành đã được đào tạo có thể xác minh tính toàn vẹn của vật liệu một cách nhanh chóng và đáng tin cậy.

Thiết bị sử dụng

Bất kỳ thiết bị phát hiện khuyết tật dòng EPOCH ® nào cũng có thể được sử dụng cho thử nghiệm này, bao gồm các thiết bị EPOCH 6LT hay EPOCH 650. Loại đầu dò được sử dụng trong kiểm tra phụ thuộc vào hình dạng và độ dày của chi tiết cụ thể, nhưng đầu dò tiếp xúc trực tiếp và đầu dò nêm trễ có đường kính nhỏ được sử dụng phổ biến nhất. Các đầu dò này bao gồm mã V110-RM (5 MHz, đường kính biến tử 6mm), V112-RM (10 MHz, đường kính biến tử 6mm) và đầu dò V260 Sonopen® (Nêm trễ hội tụ 15 MHz, đường kính biến tử 3mm, đường kính đầu tip tiếp xúc 2mm).

Quy trình kiểm tra

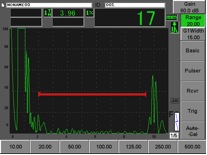

Phát hiện khuyết tật bằng siêu âm là một quá trình so sánh trong đó mẫu xung phản xạ được tạo ra bởi một chi tiết tốt được so sánh với xung phản xạ từ mẫu thử. Những thay đổi trong xung phản xạ cho thấy những thay đổi trong cấu trúc bên trong. Khi kiểm tra các bộ phận bằng nhựa đúc, kỹ thuật viên thường tìm kiếm sự xuất hiện của xung phản xạ trong cổng hoặc cửa sổ đánh dấu đại diện cho phần vật liệu bên trong của mẫu thử. Sự hiện diện của các tín hiệu phản xạ trong vùng này cho thấy có sự gián đoạn, chẳng hạn như khoảng rỗng, bong bóng khí hoặc tạp chất.

Ví dụ dưới đây cho thấy việc phát hiện khoảng rỗng lớn trong khung nhựa đúc dày 20mm (0,8in.), sử dụng thiết bị EPOCH 650 và đầu dò V110-RM (5 MHz). Đầu dò được đặt ở phần trên cùng của đối tượng. Với vật liệu không có tạp chất, sóng âm truyền đến bề mặt phía dưới và tạo ra xung phản xạ từ độ sâu 20 mm, như được biểu thị bằng đỉnh ở phía bên phải của hình ảnh trong ví dụ về màn hình dạng sóng đầu tiên bên dưới. Tuy nhiên, nếu có khoảng rỗng, sóng âm sẽ phản xạ lại ở vị trí gần hơn và tạo ra một đỉnh trong vùng trên màn hình được đánh dấu bằng cổng màu đỏ, tượng trưng cho phần vật liệu ở giữa của đối tượng. Sự xuất hiện của xung phản xạ trong khu vực đó cho thấy có bất liên tục nằm trong đối tượng kiểm tra. Việc kiểm tra chỉ mất vài giây cho mỗi điểm.

Các thử nghiệm tương tự có thể được áp dụng cho hầu hết các loại bộ phận bằng nhựa đúc. Để biết thêm thông tin, xin liên hệ với VISCO.