Từ hóa đa hướng (Multidirectional Magnetizing – MD), hoặc từ hóa đa vectơ được định nghĩa là hai hoặc nhiều từ trường theo các hướng khác nhau đặt lên bộ phận kiểm tra một cách nhanh chóng, tuần tự và liên tiếp.

Kiểm tra hạt từ tính từ lâu đã sử dụng trong các ngành công nghiệp như một trong những phương pháp kiểm tra không phá hủy đáng tin cậy, giá cả phải chăng và linh hoạt nhất. Máy từ hóa đa hướng khi được sử dụng đã cải thiện khả năng kiểm tra hạt từ tính bằng cách tăng tốc độ kiểm tra và khả năng kiểm tra các chi tiết phức tạp hơn.

Từ hóa đa hướng là gì và có tác dụng gì trong kiểm tra từ tính

Lợi ích của việc sử dụng phương pháp từ hóa đa hướng nhằm tiết kiệm thời gian. Trong một số trường hợp, một bộ phận có thể yêu cầu nhiều lần từ hóa theo các hướng khác nhau, do đó yêu cầu thời gian kiểm tra dài hơn. Với phương pháp từ hóa đa hướng, tùy thuộc vào hình dạng của bộ phận, có thể được thực hiện chỉ bằng một lần từ hóa và kiểm tra.

Kiểm tra từ hóa đa hướng đã được sử dụng để kiểm tra cánh quạt động cơ phản lực cả khi sản xuất và đại tu kể từ năm 1950. Ngoài ra, thử nghiệm MD cũng được sử dụng kiểm tra bu lông máy bay, đinh tán, chốt khuỷu, bánh răng, trục xoay và các vật đúc và rèn nhỏ. Vì định hướng khuyết tật không bao giờ có thể dự đoán được trước, nên phải đạt được trường thông lượng từ cân bằng cho tất cả các khu vực trên bề mặt. Đôi khi, một sự thay đổi nhỏ trong dòng điện khi kiểm tra headshot cũng có thể loại bỏ hoàn toàn tác dụng của dòng điện từ cuộn dây. Do đó mỗi ứng dụng phải đủ tiêu chuẩn sử dụng cho một nhóm các chi tiết có chứa các khuyết tật với quy định kích thước có thể kiểm tra. Ngoài ra, việc thiết lập thông số kiểm tra phải được thực hiện mỗi khi thay đổi chi tiết mới.

Tuy nhiên, không phải tất cả các bộ phận thử nghiệm đều cho phép thử nghiệm MD. Đối với các bộ phận lớn, từ hóa DC ba pha, toàn sóng được sử dụng cho phần lớn các ứng dụng. Những bộ phận này thường được đúc bằng thép có kích thước lớn, chẳng hạn như càng hạ cánh cho máy bay. Công suất hệ thống yêu cầu trên các chi tiết này nằm trong khoảng từ 6.000 đến 10.000 ampe. Nếu các bộ phận không phù hợp với trạm kiểm tra từ, thì có thể sử dụng cuộn cáp kết hợp với máy phát điện (bộ nguồn) có đầu ra nằm trong khoảng từ 10.000 đến 20.000 ampe. Cho dù là trạm kiểm tra hay biến áp tạo dòng điện, cả hai đều cung cấp khả năng khử từ DC đảo chiều.

Mục đích chung đầu tiên của thiết bị MD là dành cho các bộ phận nhỏ, khi đó thiết bị sử dụng hai cuộn dây từ hóa “hỗ trợ lẫn nhau” để cung cấp từ trường dọc đồng nhất. Tuy nhiên, nhiều bộ phận có thể cân nhắc sử dụng MD khi tỷ lệ L/D thấp đòi hỏi phải bổ sung các cuộn dây tạo từ thông theo nhiều hướng. Các cuộn dây từ thông này giúp giải quyết vấn đề L/D bằng cách cung cấp một từ trường bổ sung trên cả hai mặt của chi tiết. Các cuộn dây từ thông này được đặt phía sau hai má kẹp.

Khi thiết lập trạm kiểm tra từ có hỗ trợ MD, QQI thường được sử dụng để đảm bảo từ trường cân bằng. QQI được gắn vào bộ phận cần kiểm tra và bắt đầu từ hóa ở cường độ dòng điện rất thấp, người vận hành sẽ tăng dần mức cường độ dòng điện cho đến khi phát triển chỉ thị rõ ràng dưới ánh sáng UV.

Sự khác nhau giữa từ hóa đơn hướng và từ hóa đa hướng

Đối với trạm từ hóa một chiều (đơn hướng), người vận hành từ hóa bằng từ trường vòng, sau đó tiến hành kiểm tra bộ phận, sau đó từ hóa bằng từ trường dọc và kiểm tra lại một lần nữa. Lần từ hóa thứ hai sẽ xóa một phần các chỉ thị có được do từ trường đầu tiên gây ra, do đó từ hóa đơn hướng có thể yêu cầu hai lần kiểm tra riêng biệt.

Tuy nhiên, trong các trạm kiểm tra từ hóa đa hướng, có thể từ hóa một chi tiết bằng cách sử dụng đồng thời từ trường dọc và từ trường vòng. Do đó, các chỉ thị ở tất cả các hướng có thể được quan sát chỉ với một lần kiểm tra.

Các thực hiện này cho phép người vận hành từ hóa một bộ phận và sau đó kiểm tra các chỉ thị theo cả hai hướng vòng và dọc bằng đèn UV . Trạm từ hóa đơn hướng sẽ yêu cầu hai lần từ hóa và hai lần kiểm tra, làm tăng thêm thời gian của quá trình thử nghiệm.

Thiết lập cài đặt trên trạm từ hóa

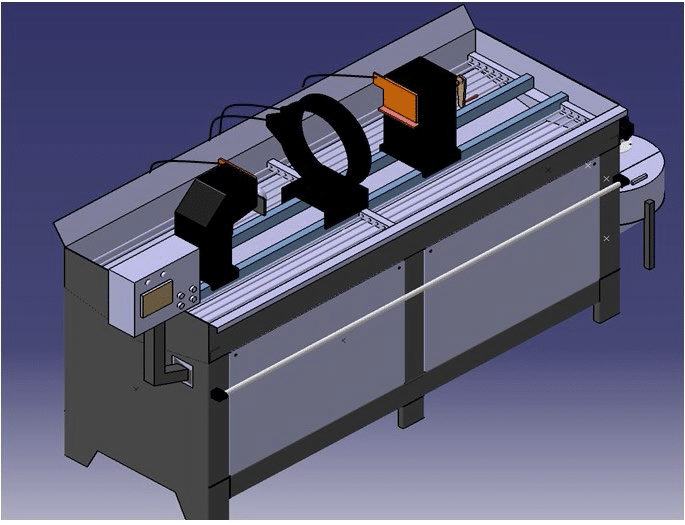

Thử nghiệm được tiến hành trên các thiết bị hỗ trợ từ hóa đa hướng như dòng máy ZC 450MD. Thiết bị có thể tạo ra dòng điện từ hóa qua hai miếng đệm khi thực hiện headshot, cuộn dây phụ (auxiliary) và cuộn dây từ thông (flux flow) độc lập hoặc đồng thời, với các cơ chế điều khiển cường độ dòng điện riêng biệt để cân bằng từ trường tạo ra. Hệ thống như ZC 450MD có thể thực hiện cả quá trình từ hóa đơn hướng và đa hướng.

Thiết lập từ hóa đơn hướng

Ở một thời điểm, chỉ có một đầu ra (tiếp xúc qua miếng đệm, cuộn aux, cuộn flux flow) được chọn. Đầu ra tiếp xúc trực tiếp được bật cho lần từ hóa đầu tiên. Sau khi kiểm tra chi tiết bằng tia UV, đầu ra cuộn dây phụ được chọn và tắt đầu ra tiếp xúc trực tiếp. Lần từ hóa thứ 2 thực hiện qua cuộn dây aux và chi tiết được kiểm tra theo hướng khác bằng đèn UV. Nếu chi tiết dài quá 500mm có thể cần thực hiện từ hóa thêm một lần bằng cuộn dây phụ thứ hai.

Thiết lập từ hóa đa hướng

Tất cả các đầu ra (tiếp xúc trực tiếp, cuộn aux, cuộn flux flow) được chọn cùng một lúc. Đầu ra tiếp xúc và đầu ra cuộn dây phụ đều được bật để từ hóa ngay từ đầu. Cuộn dây flux flow có thể được bật để mở rộng phạm vi tiếp cận của từ trường hoặc thay thế chức năng của cuộn dây phụ cho các bộ phận nhỏ hơn 400mm. Cường độ dòng điện cho mỗi đầu ra có thể cần được điều chỉnh để cân bằng trường, và được xác nhận lại sử dụng QQI.

Các bước tiến hành kiểm tra

Các bước cho một chu kỳ kiểm tra chi tiết trên mỗi máy như sau:

Thiết lập kiểm tra từ hóa đơn hướng

- Chọn dòng từ hóa qua tiếp xúc trực tiếp

- Đặt chi tiết giữa hai má kẹp

- Kẹp chi tiết bằng công tắc chân

- Phun dung dịch từ toàn bộ chi tiết với vòi phun

- Từ hóa lần 1 với má kẹp

- Gỡ bỏ chi tiết khỏi hai miếng kẹp

- Kiểm tra bằng đèn UV

- Xoay mặt dưới của chi tiết

- Kiểm tra bằng đèn UV

- Chọn dòng từ hóa qua cuộn dây aux

- Kẹp chi tiết bằng công tắc chân

- Di chuyển cuộn dây phụ vào vị trí

- Phun dung dịch từ toàn bộ chi tiết với vòi phun

- Từ hóa lần 2 với cuộn dây aux

- Di chuyển cuộn dây phụ sang vị trí thứ hai (nếu chi tiết quá dài)

- Từ hóa lần 3 với cuộn dây aux

- Di chuyển cuộn dây phụ trở lại vị trí ban đầu

- Gỡ bỏ chi tiết khỏi hai miếng kẹp

- Xoay chi tiết

- Kiểm tra bằng đèn UV

- Chọn đạt hoặc đánh hóng

Thiết lập kiểm tra từ hóa đa hướng

- Chọn tất cả các đầu ra để từ hóa

- Đặt chi tiết giữa hai má kẹp

- Kẹp chi tiết bằng công tắc chân

- Di chuyển cuộn dây phụ vào vị trí (đối với các chi tiết quá dài)

- Phun dung dịch từ toàn bộ chi tiết với vòi phun

- Từ hóa đa hướng

- Di chuyển cuộn dây phụ trở lại vị trí ban đầu

- Gỡ bỏ chi tiết khỏi hai miếng kẹp

- Kiểm tra bằng đèn UV

- Xoay chi tiết

- Kiểm tra bằng đèn UV

- Chọn đạt hoặc đánh hóng

So sánh kết quả thử nghiệm trên một số chi tiết cơ bản

Những thử nghiệm trên chi tiết thực tế cho thấy thời gian tiết kiệm khi kiểm tra với từ hóa đa hướng cho các bộ phận và ứng dụng khác nhau. Với tất cả các cài đặt khác được giữ nguyên, máy từ hóa đa hướng luôn vượt trội hơn máy đơn hướng về tốc độ xử lý và kiểm tra. Có thể kết luận rằng việc giảm số bước và thời gian cho thấy giá trị gia tăng của các hệ thống từ hóa đa hướng mang lại là khá đáng kể.

Trong hầu hết các trường hợp, chênh lệch thời gian xử lý trung bình khoảng 50%. Có nghĩa là cứ mỗi một giờ một người vận hành xử lý cùng một bộ phận bằng máy đơn hướng hướng, có thể tiết kiệm được 30 phút khi thực hiện bằng máy đa hướng.

Chi tiết cột lái (650mm)

| Thời gian xử lý đơn hướng (Giây) | Thời gian xử lý đa hướng (Giây) |

| 100 | 46 |

| 102 | 50 |

| 98 | 48 |

Chi tiết chốt con lăn thép (120mm)

| Thời gian xử lý đơn hướng (Giây) | Thời gian xử lý đa hướng (Giây) |

| 45 | 25 |

| 38 | 30 |

| 45 | 25 |

Chi tiết trục cam (450mm)

| Thời gian xử lý đơn hướng (Giây) | Thời gian xử lý đa hướng (Giây) |

| 74 | 31 |

| 68 | 32 |

| 67 | 36 |

Cần lưu ý là thời gian tiết kiệm được liên quan trực tiếp đến độ dài của chi tiết. Một phần lý do là do việc kiểm tra sử dụng đèn UV trong mỗi chu kỳ kiểm tra yêu cầu khá nhiều thời gian. Với máy đa hướng, người kiểm tra chỉ cần quan sát qua toàn bộ chi tiết trong một lần so với hai lần của máy từ hóa đơn hướng.

Cuộn dây dòng từ thông

Cuộn dây dòng từ thông (Flux Flow coils)

Nguyên lý hoạt động của cuộn dây Flux flow tương đối đơn giản. Về bản chất, chúng là những cuộn dây quấn quanh lõi thép nhiều lớp nằm ở headstock và tailstock trên thiết bị từ ướt. Thiết bị có thể tạo ra từ trường theo chiều dọc ổn định hơn trên khoảng cách dài hơn so với cấu tạo của cuộn dây truyền thống.