Kiểm tra hạt từ tính là một phương pháp kiểm tra không phá hủy hiệu quả để phát hiện các điểm không liên tục bề mặt và gần bề mặt.

Kiểm tra hạt từ tính (MT), một trong những phương pháp NDT lâu đời nhất và đáng tin cậy nhất, nhưng thường không được công nhận xứng đáng. Phương pháp thường được coi là kỹ thuật “không hào nhoáng” nhưng cần thiết trong lĩnh vực thử nghiệm vật liệu. Mặc dù có nhiều yếu tố kỹ thuật cần phải được xem xét và lựa chọn, các thủ tục để hoàn thành việc kiểm tra MT tương đối đơn giản và đáng tin cậy khi được thực hiện với nhân viên có trình độ và kinh nghiệm, sử dụng đúng quy trình và với thiết bị thích hợp.

Lịch sử của phương pháp kiểm tra MT

Có nhiều thông tin về các thử nghiệm MT đầu tiên. Hay gặp nhất là SH Saxby vào năm 1868 đã quan sát thấy sự hiện diện của các vết nứt trên nòng súng được nhiễm từ bằng cách đưa la bàn từ tính gần đó. Lịch sử không ghi lại liệu kỹ thuật này có thực sự khiến các nòng súng bị loại bỏ hay mang đi sửa chữa hay không.

Sự phát hiện được chú ý nhất về khả năng sử dụng từ tính như một phương pháp NDT là của WE Hoke, người đã nộp đơn xin cấp bằng sáng chế vào ngày 9 tháng 4 năm 1919 cho các khối đo chính xác mà ông đã phát triển. Khi các khối được mài bề mặt, các mạt kim loại nhỏ tụ lại tại vị trí của các vết nứt nhỏ xuất hiện trong quá trình mài.

MT thực sự được bắt đầu chấp nhận ở Hoa Kỳ thông qua nỗ lực của FB Doane, Carl Betz và Taber de Forest. Các ứng dụng ban đầu ứng dụng cho các bộ phận đường sắt, kim loại đúc và các vật liệu sắt từ khác.

Khái niệm cơ bản – Cách thức hoạt động

Một cách đơn giản, bộ phận được từ hóa với một lực từ hóa thích hợp, sau đó đưa các hạt sắt từ nhỏ (khô hoặc ở dạng huyền phù) vào khu vực kiểm tra. Các trường rò rỉ từ thông xảy ra tại vị trí không liên tục sẽ thu hút và giữ các hạt tạo thành một chỉ thị. Chỉ thị được đánh giá dựa trên kích thước và hình dạng của nó theo các tiêu chí chấp nhận. Phương pháp này đáp ứng tốt với các trường hợp bất liên tục tuyến tính như vết nứt, tạp chất phi kim loại, thiếu ngấu và các điều kiện khác gây ra rò rỉ từ thông. Phương pháp chủ yếu phát hiện những điểm bất liên tục ở trên bề mặt hoặc nông gần bề mặt trong vật liệu sắt từ.

Vì các đường sức từ là có hướng, nên phải xem xét sự định hướng của chúng với các bất liên tục. Phản ứng cực đại xảy ra khi bất liên tục có định hướng vuông góc với đường từ thông. Dù đây là thông tin có vẻ ai cũng biết, nhưng các thông tin cơ bản vẫn cần được nhắc lại để ngăn lỗi vẫn xảy ra với phương pháp NDT tương đối đơn giản này.

Trang thiết bị kiểm tra hạt từ tính

Để kiểm tra đúng cách một bộ phận để tìm các vết nứt hoặc các khuyết tật khác, điều quan trọng là phải làm quen với các loại từ trường khác nhau và thiết bị được sử dụng để tạo ra chúng. Một trong những yêu cầu chính để phát hiện khuyết tật trong vật liệu sắt từ là từ trường trong bộ phận đó phải cắt qua hướng của khuyết tật ở một góc 45 đến 90 độ. Các đường sức từ vuông góc (90 độ) so với khuyết tật sẽ tạo ra các chỉ thị mạnh nhất vì chúng phá vỡ sự liên tục của từ thông trên bề mặt vật liệu.

Thiết bị được sử dụng trong kiểm tra MT có thể được phân loại thành ba nhóm:

Di động: Nam châm vĩnh cửu, AC Yokes và DC Prods

Nam châm vĩnh cửu đôi khi được sử dụng để kiểm tra hạt từ tính. Hai loại nam châm vĩnh cửu chính là nam châm thanh và nam châm móng ngựa (yoke). Những nam châm công nghiệp này thường rất mạnh và có thể cần kéo mạnh để tháo bỏ chúng khỏi bề mặt kim loại. Vì khó tháo nam châm ra khỏi bộ phận đang được kiểm tra và nguy hiểm khi đặt nam châm vào vị trí nên việc sử dụng chúng không phổ biến. Tuy nhiên, nam châm vĩnh cửu đôi khi được sử dụng bởi thợ lặn để kiểm tra trong môi trường dưới nước hoặc các khu vực khác, chẳng hạn như môi trường dễ cháy nổ, nơi không thể sử dụng nam châm điện. Nam châm vĩnh cửu cũng có thể được làm đủ nhỏ để đưa vào những khu vực chật hẹp nơi nam châm điện có thể không vừa.

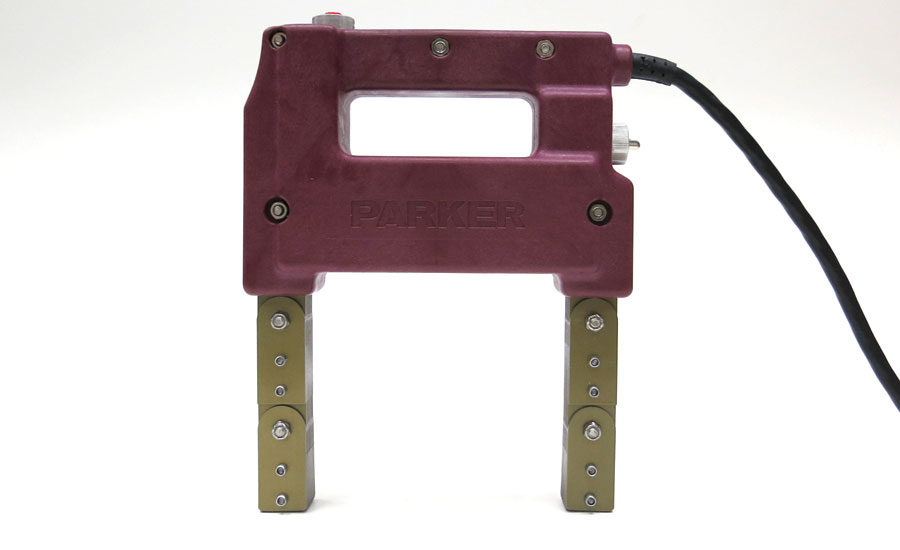

Ngày nay, hầu hết các thiết bị được sử dụng để tạo ra từ trường trong MPI đều dựa trên điện từ, tức là sử dụng dòng điện để tạo ra từ trường. Gông điện từ là một thiết bị rất phổ biến được sử dụng để thiết lập một từ trường. Về cơ bản, nó được tạo ra bằng cách quấn một cuộn dây điện xung quanh một miếng sắt non. Công tắc được sử dụng để bật ngắt dòng điện tạo tra từ trường. Gông từ có thể được cấp nguồn bằng dòng điện xoay chiều hoặc bằng dòng điện một chiều từ acquy. Chân của gông từ có thể gập và thay đổi vị trí tiếp xúc với chi tiết cần từ hóa.

Trạm từ hóa: Hệ thống kiểm tra bột từ phương pháp ướt

Thiết bị kiểm tra hạt từ tính đặt cố định được thiết kế để sử dụng trong phòng thí nghiệm hoặc môi trường sản xuất. Hệ thống cố định phổ biến nhất là thiết bị nằm sử dụng phương pháp ướt dạng work-bench. Các thiết bị cố định phương pháp ướt được thiết kế để cho phép kiểm tra hàng loạt các bộ phận khác nhau. Các thiết bị có má kẹp đầu và đuôi (tương tự như máy tiện) với tiếp điểm truyền điện và kẹp giữa chi tiết muốn kiểm tra vào giữa. Một từ trường vòng được tạo ra khi từ hóa trực tiếp. Phần đuôi có thể được di chuyển và khóa vào vị trí để kẹp các bộ phận có độ dài khác nhau. Để hỗ trợ người vận hành kẹp các bộ phận, tiếp điểm trên đầu kẹp có thể được di chuyển bằng khí nén thông qua một công tắc chân.

Hầu hết các thiết bị work bench cũng có một cuộn dây có thể được di chuyển vào vị trí để từ hóa gián tiếp khi tạo ra từ trường dọc. Hầu hết các cuộn dây có năm vòng dây có nhiều kích cỡ khác nhau. Dung dịch hạt từ ướt được trữ trong một bể chứa được một hệ thống bơm đưa dung dịch hạt từ phun vào các thành phần được kiểm tra. Có thể sử dụng các hạt từ nhuộm màu trong phương pháp khả kiến hoặc hạt từ huỳnh quang. Một số hệ thống cung cấp nhiều tùy chọn khác nhau về dòng điện được sử dụng để từ hóa AC, DC nửa sóng hoặc DC toàn sóng. Trong một số thiết bị, tính năng khử từ được tích hợp, sử dụng cuộn dây và dòng điện xoay chiều giao động giảm dần.

Để kiểm tra chi tiết sử dụng từ hóa trực tiếp theo kỹ thuật head-shot, chi tiết sẽ được kẹp vào giữa hai miếng đệm dẫn điện. Dung dịch hạt từ (bath) được phun lên bề mặt. Sau khi dừng phun dung dịch từ, dòng điện từ hóa được cho chạy qua chi tiết kiểm tra trong 0.5 tới 1.5 giây. Từ trường vòng sẽ được tạo thành xung quanh chi tiết sẽ được tạo ra giúp phát hiện các bất liên tục làm gián đoạn đường sức từ trên bề mặt .

Cuộn dây có thể được sử dụng để tạo từ trường trong các chi tiết kiểm tra. Đường kính các cuộn dây từ 300-500mm sẽ tạo ra từ trường dọc đặt ở bên trong lòng cuộn dây. Cũng giống như khi từ hóa với phương pháp head-shot, dung dịch từ cũng được phun trên bề mặt bộ phận cần kiểm tra ngay sau khi dòng điện từ hóa (từ 0.5 tới 1.5 giây) được ngắt.

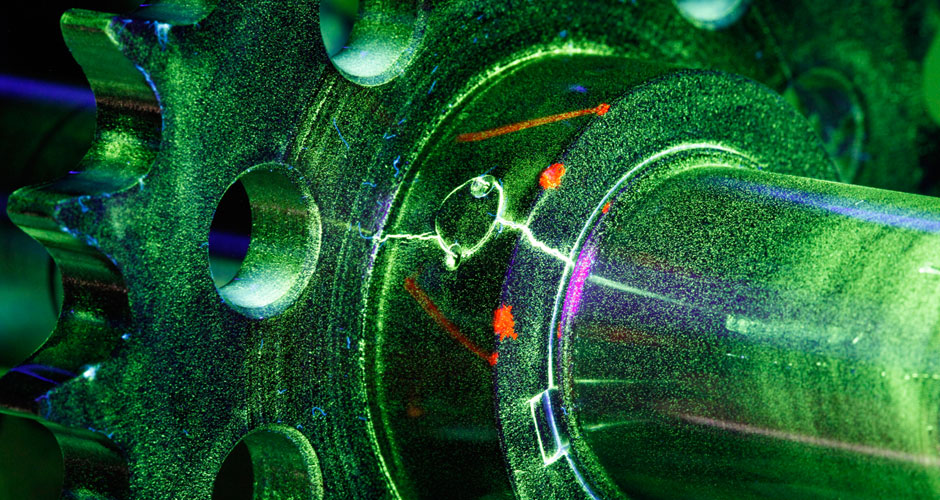

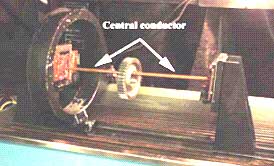

Khi từ hóa sử dụng dây dẫn trung tâm (center conductor), chi tiết cần từ hóa không đặt trong cuộn dây mà sử dụng một thanh dẫn điện tạo ra từ trường vòng. Phương pháp từ hóa này sử dụng cho các chi tiết có lỗ thủng hở như bánh răng, ống và các vật thể hình nhẫn. Thanh dẫn trung tâm thường được làm bằng đồng hoặc nhôm, được xỏ qua lỗ trên vật cần kiểm tra và kẹp vào giữa hai miếng tiếp xúc điện. Khi dòng điện chay qua thanh dẫn, từ trường vòng tạo ra xung quanh thanh dẫn và đi vào chi tiết cần kiểm tra.

Phụ kiện: Bộ khử từ, cuộn dây từ hóa, đèn báo hiện trường, hạt từ, máy đo cường độ ánh sáng

Tham khảo thêm tại đường link.

Các công cụ đánh giá hiệu suất hệ thống kiểm tra hạt từ tính.

Quy trình kiểm tra hạt từ tính cơ bản

Điều kiện để đạt được hiệu quả khi kiểm tra MT là phải có kiến thức về những điều sau:

- Yêu cầu – code, thông số kỹ thuật và yêu cầu công việc chi tiết

- Đối tượng thử nghiệm – loại vật liệu, hình dạng, kích thước, số lượng, v.v.

- Các thiết bị và phụ kiện có sẵn.

- Trình độ của người thực hiện.

Bước thứ hai đề cập đến việc phát triển và viết quy trình cần tuân thủ. Quy trình là tài liệu hướng dẫn hoàn chỉnh, độc lập, từng bước, chứa các yếu tố cần thiết để tạo ra kết quả thử nghiệm đáng tin cậy và nhất quán. Kỹ thuật và dòng điện từ hóa chính xác phải được thiết lập và sau đó quy trình phải được xác nhận phù hợp với các bộ phận cần được kiểm tra.

Để thu được các kết quả có ý nghĩa, quá trình kiểm tra phải bao gồm các nội dung sau:

- Đánh giá tình trạng bề mặt. Mặc dù điều này không quá quan trọng đối với thử nghiệm thẩm thấu, nhưng cần phải tránh các bề mặt nhám có thể gây kết quả nhầm lẫn hoặc không chính xác.

- Bề mặt sau đó phải được làm sạch bằng chất tẩy rửa thích hợp để loại bỏ chất bẩn có thể cản trở chuyển động của các hạt trên bề mặt.

- Sau đó, bộ phận có thể được từ hóa bằng cách sử dụng kỹ thuật đã được lựa chọn.

- Đánh giá.

- Bộ phận sau đó nên được kiểm tra với các đường từ thông theo hướng xấp xỉ 90 độ để kiểm tra ban đầu. Lưu ý: Trong một số trường hợp, có thể cần phải khử từ bộ phận trước khi kiểm tra ở góc 90 so với góc ban đầu nếu từ trường dư cao hơn từ trường được sử dụng.

- Đánh giá.

- Hoàn thành báo cáo.

- Bộ phận sau đó phải được làm sạch kỹ lưỡng và nếu cần, sơn một lớp chống gỉ.

Tham khảo thêm về quy trình kiểm tra hạt từ tính cho mối hàn.

Lựa chọn kỹ thuật từ hóa

Có một số lựa chọn kỹ thuật chính cần được xem xét khi phát triển kỹ thuật MT thích hợp nhất cho một ứng dụng cụ thể.

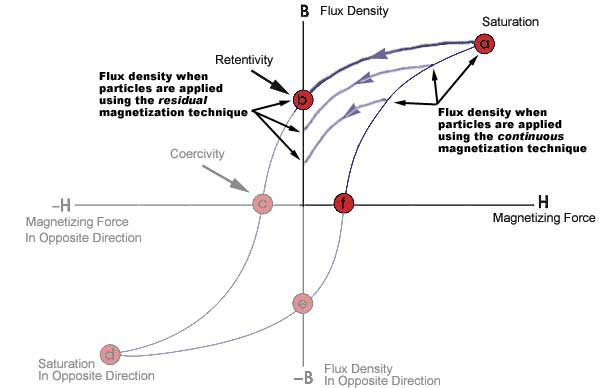

Từ hóa liên tục hay Từ trường dư

Trong kiểm tra hạt từ tính, các hạt từ tính có thể được áp dụng lên thành phần cần kiểm tra trong khi lực từ hóa đang được tác dụng hoặc sau khi đã dừng lại. Từ hóa liên tục mô tả kỹ thuật trong đó lực từ hóa được áp dụng và duy trì trong khi các hạt từ tính dạng bột hoặc dung dịch phun trên bề mặt của thành phần. Trong thiết bị thử nghiệm từ tính ướt, việc áp dụng các hạt sẽ dừng lại ngay trước khi lực từ hóa được tác dụng; nhưng, vì các hạt vẫn chảy qua và bao phủ bề mặt, nên đây được coi là từ hóa liên tục. Mặt khác, từ hóa dư mô tả kỹ thuật trong đó lực từ hóa được áp dụng để từ hóa thành phần và sau đó dừng lại trước khi áp dụng các hạt từ tính. Chỉ trường dư của thành phần bị nhiễm từ được sử dụng để hút các hạt từ tính và tạo ra một chỉ thị.

Kỹ thuật liên tục (dòng điện chạy trong khi các hạt được áp dụng) sẽ cung cấp mức độ từ tính cao nhất trong bộ phận và do đó tạo ra sự rò rỉ từ thông lớn nhất tại vị trí gián đoạn dẫn đến chỉ thị dễ phát hiện hơn. Kỹ thuật từ trường dư chỉ nên sử dụng hạn chế đối với những vật liệu có khả năng giữ từ cao.

Mặc dù thường không được khuyến khích, nhưng kỹ thuật từ dư lại có những công dụng riêng. Nó thường được sử dụng trong các hệ thống kiểm tra tự động để kiểm tra các vật liệu có độ bền từ cao. Để tăng tốc độ kiểm tra, các hệ thống tự động thường từ hóa các bộ phận và sau đó nhúng chúng trong bể chứa hạt từ tính hoặc đưa chúng qua một trạm phun. Hệ thống tự động được kiểm soát chặt chẽ mang lại kết quả tốt ngay cả khi sử dụng kỹ thuật từ dư.

Hạt huyền phù ướt hay Hạt từ khô

Nói chung, các hạt huyền phù ướt được sử dụng với các thiết bị tĩnh như trạm từ hóa ngang ướt và được ưa chuộng hơn cho các bề mặt nhẵn. Các hạt này cũng có sẵn ở dạng bình xịt để sử dụng cùng các thiết bị di động. Tuy nhiên, các hạt khô được sử dụng phổ biến nhất với gông từ AC , DC Prods hay gông từ nam châm vĩnh cửu.

Bột từ khả kiến hay Bột từ huỳnh quang

Các hạt huỳnh quang vẫn là phương pháp cho độ nhạy tốt nhất. Phương pháp hạt từ khô có màu sắc lựa chọn cho độ tương phản tốt nhất với bề mặt thử nghiệm, nhưng với các hạt huỳnh quang, nền vật liệu thường có màu đen hoặc tím đậm khi quan sát bề mặt thử nghiệm dưới ánh sáng đen. Sự phát sáng rực rỡ của các hạt huỳnh quang trên nền tối mang lại độ tương phản cao làm cho chỉ thị rõ ràng hơn.

Cách từ hóa vật liệu

Có một số kỹ thuật khác nhau để từ hóa vật liệu khi tiến hành kiểm tra hạt từ tính. Dưới đây là năm kỹ thuật được sử dụng phổ biến nhất, cũng được các cơ quan tiêu chuẩn khác nhau, bao gồm ASME (Hiệp hội Kỹ sư Cơ khí Hoa Kỳ) công nhận.

- Kỹ thuật từ hóa dọc

- Kỹ thuật từ hóa đa hướng

- Kỹ thuật sử dụng gông từ

- Từ hóa với đầu dẫn điện (Prod)

- Kỹ thuật từ hóa vòng

Hướng từ hóa

Đường sức từ tác dụng vuông góc với phương của dòng điện. Dòng điện có thể là dòng điện một chiều (DC) hoặc dòng điện xoay chiều (AC).

Để kiểm tra một bộ phận một cách đúng đắn khi tìm vết nứt hoặc các khuyết tật khác, điều quan trọng là phải nắm được hướng tương đối giữa các đường sức từ và khuyết tật là rất quan trọng. Có hai loại từ trường chung có thể được thiết lập trong một chi tiết cần kiểm tra.

Từ trường dọc

Từ trường dọc có các đường sức từ chạy song song với trục dài của chi tiết. Từ hóa theo chiều dọc của một chi tiết có thể được thực hiện bằng cách áp dụng từ trường dọc theo chiều dọc – chiều dài hoặc theo hướng trục với từ trường được thiết lập bởi một cuộn dây. Phương pháp từ hóa này cũng có thể được thực hiện bằng cách sử dụng nam châm vĩnh cửu hoặc nam châm điện.

Từ trường vòng

Từ trường vòng có các đường sức từ chạy theo chu vi quanh một chi tiết. Từ trường vòng được tạo ra trong một vật bằng cách cho dòng điện chạy qua chi tiết hoặc cho dòng điện chạy qua một thanh kim loại dẫn điện (center conductor) được bao quanh bởi thành phần cần kiểm tra (chi tiết có lỗ tròn).

Để tiến hành kiểm tra MPI, các thanh tra viên cần phải cân nhắc để kiểm tra một chi tiết 2 lần. Việc này có thể cần thiết do khuyết tật sẽ chỉ làm gián đoạn từ thông nếu đường từ thông vuông góc với khuyết tật. Nếu đường sức từ song song với khuyết tật thì nó sẽ không bị gián đoạn và khuyết tật sẽ không thể xác định được chính xác.

Định hướng từ 45 đến 90 độ giữa từ trường và khuyết tật là cần thiết để tạo thành một chỉ thị. Cường độ từ trường phải đủ lớn để hình thành một chỉ thị, nhưng không quá cao để gây ra các chỉ thị không liên quan che lấp các chỉ thị liên quan. Để hình thành một chỉ thị, cường độ từ trường trong vật thể phải tạo ra rò rỉ từ thông đủ mạnh để giữ các hạt từ tính tại vị trí gián đoạn.

Vì các khuyết tật có thể xuất hiện ngẫu nhiên theo nhiều hướng khác nhau, nên mỗi chi tiết thường được nhiễm từ theo hai hướng vuông góc với nhau, một lần theo một hướng và lần thứ 2 theo hướng vuông góc với hướng đầu tiên.

Xem xét chi tiết trong hình dưới đây, biết rằng dòng điện đi qua chi tiết từ đầu đến cuối sẽ hình thành một từ trường vòng có hướng 90 độ so với hướng của dòng điện. Do đó, có thể phát hiện được các khuyết tật theo hướng của dòng điện (khuyết tật dọc). Mặt khác, các khuyết tật cắt ngang sẽ không thể phát hiện được với từ hóa tròn và cần các phương pháp bổ sung khác.

Dòng điện từ hóa AC hay DC

Để chọn dòng điện phù hợp cho một ứng dụng kiểm tra nhất định, cần phải xem xét:

- Hình dạng của đối tượng kiểm tra

- Các loại khuyết tật đang cần tìm

- Vật liệu của đối tượng kiểm tra

- Từ trường cần đi sâu vào vật thể ở mức nào để đạt được mục tiêu của việc kiểm tra

Dưới đây là danh sách các loại dòng điện và các lưu ý liên quan đối với kiểm tra MT:

- AC (Dòng điện xoay chiều): AC được sử dụng để phát hiện các khuyết tật trên bề mặt vật liệu — không lý tưởng để phát hiện các khuyết tật dưới bề mặt vì nó có thể chịu “hiệu ứng bề mặt”, trong đó dòng điện chỉ chạy dọc theo bề mặt vật liệu và không chạy bên trong.

- DC (Dòng điện một chiều): Còn được gọi là FWDC, DC chỉnh lưu 2 bán nửa chu kỳ, được sử dụng để xác định các khuyết tật ngay bên dưới bề mặt của vật liệu vì nó có thể từ hóa vật liệu sâu hơn so với AC. Độ sâu của từ trường đối với DC phụ thuộc dòng điện chạy qua vật liệu.

- HWDC (Dòng điện một chiều chỉnh lưu nửa chu kỳ): Còn được gọi là DC xung hoặc HWDC, có thể đạt được kết quả tương tự như DC nhưng có thể đạt được sự thâm nhập từ tính sâu hơn.

| AC | HWDC | DC (1FWDC & 3FDC) | |

| Độ sâu kiểm tra | Kém | Tuyệt vời | Tốt |

| Phương pháp ướt | Bề mặt và dưới bề mặt 0.25mm | Bề mặt và dưới bề mặt 0.65mm | Bề mặt và dưới bề mặt 1.3mm |

| Phương pháp khô | Bề mặt và dưới bề mặt 0.25mm | Bề mặt và dưới bề mặt 6.35mm | Bề mặt và dưới bề mặt 1.3mm |

Thường các bộ phận được từ hóa bằng dòng điện một chiều sẽ có thể phát hiện ra bất liên tục ngay dưới bề mặt. Mặc dù nhìn chung DC cho phép thâm nhập sâu hơn vào bề mặt, nhưng MT chỉ nên được coi là một phương pháp NDT hiệu quả để phát hiện khuyết tật bề mặt và có thể phát hiện khuyết tật ngay dưới bề mặt chi trong điều kiện lý tưởng. Độ sâu của bất liên tục có thể được phát hiện một cách đáng tin cậy bị ảnh hưởng bởi hướng, hình dạng, kích thước, chiều dọc và các đặc tính từ tính (độ thẩm từ) của vật liệu thử. Và với việc sử dụng nguồn điện một chiều, khả năng xuất hiện hồ quang hay tia lửa điện khi không duy trì tiếp xúc tốt giữa bộ phận thử nghiệm và thiết bị từ hóa.

Một đặc tính quan trọng của dòng điện xoay chiều là hiệu ứng bề mặt – Skin depth effect. Điều này được giải thích bởi Định luật Lenz. Dòng điện xoay chiều tạo ra từ trường trong mẫu thử. Dòng điện tạo ra dòng điện cảm ứng chống lại từ trường được áp dụng.

Độ sâu tiêu chuẩn ở đó mật độ dòng xoáy bằng 37% mật độ trên bề mặt. Đây còn được gọi là độ sâu do hiệu ứng bề mặt.

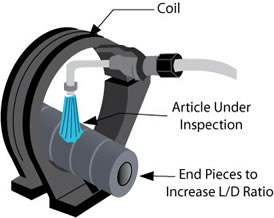

Tỷ lệ dài/rộng ( L/D ratio)

Khi thiết lập từ trường dọc trong thành phần bằng cách sử dụng cuộn dây hoặc cuốn cáp, phải tính đến tỷ lệ chiều dài của thành phần (theo hướng của từ trường mong muốn) với đường kính hoặc độ dày của nó. Nếu kích thước chiều dài không lớn hơn nhiều so với kích thước đường kính hoặc chiều dày, thì hầu như không thể thiết lập cường độ từ trường đủ mạnh để tạo ra chỉ thị. Thường các kỹ thuật từ hóa yêu cầu tỷ lệ L/D ít nhất là hai.

Công thức xác định cường dòng điện cần thiết được trình bày trong phụ lục của ASTM 1444 hay gần đây là tiêu chuẩn công nghiệp E3024 chỉ có thể sử dụng được nếu tỷ lệ L/D lớn hơn hai và nhỏ hơn 15. Đừng quên rằng công thức chỉ cung cấp ước tính cường độ dòng điện cần thiết và cường độ dòng phải được xác nhận theo những cách khác. Phương pháp được ưu tiên là kiểm tra các bộ phận đã biết với kích thước tương tự, và vị trí của các bất liên tục đã biết hoặc bằng cách sử dụng mẫu chỉ thị chất lượng định lượng. Phương pháp thứ hai là sử dụng gaussmeter đo từ trường tiếp tuyến sử dụng hiệu ứng Hall để đo cường độ từ trường trong khoảng 30 đến 60 G.

Nếu chi tiết kiếm tra không đáp ứng yêu cầu tỷ lệ L/D tối thiểu, các miếng đệm (end piece) có thể được sử dụng để nâng chiều dài cơ bản. Các miếng đệm phải có cùng đường kính hoặc độ dày của chi tiết được thử nghiệm và phải làm bằng vật liệu sắt từ. Đôi khi có thể xếp chồng nhiều chi tiết cần kiểm tra cùng lúc để tăng tỷ lệ L/D. Các chi tiết phải sắp xếp tương đối chặt chẽ và tiếp xúc tốt với nhau.

Một số cân nhắc khác

Mặc dù MT được coi là một phương pháp NDT “không hấp dẫn” và tương đối đơn giản khi sử dụng, nhưng có quá nhiều hiểu lầm trong quy trình và làm việc theo lối mòn thường xảy ra có thể dẫn đến kết quả thử nghiệm không đáng tin cậy, bao gồm:

Từ hóa liên tục

Kỹ thuật này yêu cầu dòng điện (lực từ hóa) được đưa vào bộ phận cùng lúc với các hạt từ. Trong một số trường hợp, các hạt được áp dụng sau khi dòng điện dừng dẫn đến sự phụ thuộc vào từ trường dư yếu hơn. Đây là một vấn đề nghiêm trọng khi kiểm tra vật liệu có độ bền từ thấp.

Hai hướng vuông góc

Như đã đề cập trong quy trình trên, cần phải đặt chi tiết kiểm tra trong ít nhất 2 từ trường vuông góc theo các hướng đối lập để đảm bảo phát hiện các điểm gián đoạn theo mọi hướng. Đã có trường hợp từ trường chỉ được áp dụng theo một hướng không cung cấp sự đảm bảo phát hiện tất cả bất liên tục.

Cải thiện độ tương phản nền

Một cách chắc chắn để cải thiện độ tương phản của các chỉ thị với bề mặt thử nghiệm là phủ một lớp sơn nền trắng khô nhanh lên bề mặt trước khi phủ các hạt sẫm màu. Trong khi kỹ thuật này cải thiện khả năng hiển thị của chỉ thị, một số người coi đây là một bước bổ sung đòi hỏi nhiều thời gian thực hiện. Cần phải hiểu rằng thời gian tốn thêm và chi phí bổ sung nhỏ của sơn là hợp lý khi cần đạt được kết quả kiểm tra đáng tin cậy.

Một số quy tắc tham chiếu chung, tiêu chuẩn và thông lệ

Đối với kiểm tra NDT, cần phải tuân theo các bước cụ thể khi tiến hành kiểm tra hạt từ tính. Ngoài ra, người kiểm tra thực hiện việc kiểm tra phải được cơ quan tiêu chuẩn liên quan chứng nhận đủ trình độ thực hiện công việc.

Dưới đây là một số tiêu chuẩn được quốc tế công nhận sử dụng trong Kiểm tra hạt từ tính:

ASTM

- ASTM E1444/E1444M: Thực hành tiêu chuẩn để kiểm tra hạt từ tính

- ASTM A 275/A 275M: Phương pháp thử nghiệm để kiểm tra hạt từ tính của rèn thép

- ASTM A456: Đặc điểm kỹ thuật để kiểm tra hạt từ tính của rèn trục khuỷu lớn

- ASTM E543: Đặc điểm kỹ thuật tiêu chuẩn thực hành để đánh giá các cơ quan thực hiện thử nghiệm không phá hủy

- ASTM E 709: Hướng dẫn Kiểm tra Kiểm tra Hạt Từ tính

- ASTM E 1316: Thuật ngữ để kiểm tra không phá hủy

ISO

- ISO 3059: Thử nghiệm không phá hủy – Thử nghiệm thẩm thấu và thử nghiệm hạt từ tính

- ISO 9934-1: Thử nghiệm không phá hủy – Thử nghiệm hạt từ tính – Phần 1: Nguyên tắc chung

- ISO 9934-2: Thử nghiệm không phá hủy – Thử nghiệm hạt từ tính – Phần 2: Phương tiện phát hiện

- ISO 9934-3: Thử nghiệm không phá hủy – Thử nghiệm hạt từ tính – Phần 3: Thiết bị

- ISO 10893-5: Kiểm tra không phá hủy ống thép

- ISO 17638: Kiểm tra không phá hủy mối hàn – Kiểm tra hạt từ tính

- ISO 23278: Kiểm tra không phá hủy mối hàn – Kiểm tra hạt từ tính của mối hàn – Mức chấp nhận

CEN (ỦY BAN TIÊU CHUẨN HÓA CHÂU ÂU)

- EN 1290: Kiểm tra vết nứt bề mặt

- EN 1330-7: Kiểm tra không phá hủy – Thuật ngữ – Phần 7: Thuật ngữ sử dụng trong kiểm tra hạt từ tính

- EN 1369: Founding – Kiểm tra hạt từ tính

- EN 10228-1: Kiểm tra không phá hủy thép rèn – Phần 1: Kiểm tra hạt từ tính

- EN 10246-12: Kiểm tra không phá hủy ống thép – Phần 12: Kiểm tra hạt từ tính của ống thép sắt từ hàn và liền mạch để phát hiện các khuyết tật trên bề mặt

- EN 10246-18: Kiểm tra không phá hủy ống thép – Phần 18: Kiểm tra hạt từ tính của các đầu ống của ống thép sắt từ hàn và liền mạch để phát hiện các khuyết tật của lớp

Ưu điểm và hạn chế của MT

Ưu điểm

- Rất đáng tin cậy để phát hiện các điểm gián đoạn bề mặt và ngay dưới bề mặt.

- Thiết bị có thể di động hoặc sử dụng trạm tự động

- Các chỉ thị xuất hiện trực tiếp trên bề mặt.

- Có thể kiểm tra qua các lớp phủ mỏng như sơn.

- Không yêu cầu chuẩn bị bề mặt nhiều.

- Thiết bị tương đối rẻ so với các phương pháp NDT khác.

- Tương đối dễ sử dụng và yêu cầu đào tạo tối thiểu

Nhược điểm

- Cần phải thực hiện kiểm tra theo hai hướng đối lập hoặc sử dụng nhiều phương pháp từ hóa cho chi tiết phức tạp.

- Không thể kiểm tra một số kim loại, chẳng hạn như nhôm, magiê và hầu hết các loại thép không gỉ.

- Định hướng bất liên tục với hướng từ thông phải được xem xét cụ thể.

- Có thể cần khử từ.

- Khả năng đánh hồ quang khi kiểm tra bằng kỹ thuật từ hóa trực tiếp.

- Có thể tốn thời gian tùy thuộc vào kích thước bộ phận, số lượng, cấu hình, v.v.

Kết luận

Kiểm tra hạt từ tính là một phương pháp kiểm tra không phá hủy rất hiệu quả để phát hiện các điểm không liên tục bề mặt và gần bề mặt. Nó được sử dụng rộng rãi cho nhiều loại cấu trúc trong quá trình xây dựng mới và các ứng dụng trong kiểm tra bảo trì hay dịch vụ. Nói chung, kiểm tra MT nhanh chóng, chi phí thấp và là phương pháp NDE tốt để phát hiện các bất liên tục bề mặt.