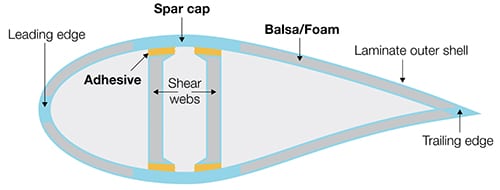

Cấu tạo của cánh tourbine điện gió

Các đặc tính của vật liệu tua-bin gió thường có ảnh hưởng rất lớn đến hiệu suất hoạt động. Môi trường vận hành của tua-bin ngoài biển khơi phải đối mặt với một môi trường gió phức tạp, với tốc độ lên đến 14 m/s ở nhiều địa điểm. Phải chịu được độ ẩm cao của không khí biển mặn, kết hợp với tia tử ngoại mạnh từ mặt trời. Và các cánh quạt cần phải được chế tạo để làm việc trong môi trường như vậy tối thiểu 25 năm. Vì vậy, luôn có các nỗ lực nghiên cứu trong việc tìm kiếm sự kết hợp tối ưu của vật liệu bền chắc về mặt cơ học và lớp phủ chịu được điều kiện thời tiết, cũng như quá trình kiểm tra trong sản xuất và vận hành để đảm bảo chất lượng cánh quạt đúng với yêu cầu kỹ thuật.

Theo trường Đại học Cambridge, các nhà sản xuất tua-bin gió sử dụng vật liệu composite nhiều gấp 10 lần so với cả ngành công nghiệp ôtô và hàng không vũ trụ cộng lại. Nhiều vật liệu composite được tạo thành chỉ bằng hai vật liệu, các loại sợi có độ bền cao và vật liệu cấu trúc. Sợi thủy tinh là vật liệu để tăng cường độ bền chính, nhưng mật độ cao của lớp sợi này đồng nghĩa với việc các cánh quạt lớn trong tương lai sẽ trở nên nặng hơn. Do đó, sợi cacbon thường được sử dụng trong các vùng kết cấu quan trọng, bao gồm các thành phần chịu lực chính. Nhưng vì chi phí cao, carbon không phải là câu trả lời duy nhất cho câu hỏi về các loại cánh quạt mạnh lớn hơn nhưng hơn nhẹ. Sự lựa chọn vật liệu cấu trúc tổ ong hay dạng ma trận cũng quan trọng và khác nhau rất nhiều tùy theo từng nhà sản xuất, từ các loại polyme nhiệt như epoxy, đến các vật liệu mới như chất dẻo. Một nhóm nghiên cứu của Đại học Bristol, đang phát triển các loại polyme tự phục hồi để sử dụng trong vật liệu composite, chúng tự sinh ra các chất kết dính hiệu quả cao khi có bất kỳ vết nứt hình thành trong quá trình sử dụng.

Các trở ngại khi kiểm tra cánh quạt điện gió

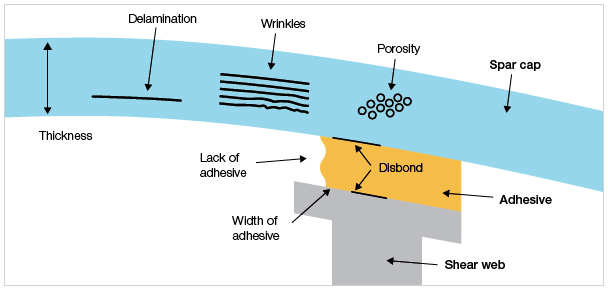

Vì dầm dọc (shear webs) và phần gân cánh (spar cap) được liên kết với nhau bằng một lớp chất kết dính có độ dày khác nhau, nên có hai giao diện phải được kiểm tra: (1) giữa gân cánh và chất kết dính và (2) giữa chất kết dính và dầm dọc.

Ngoài sự phức tạp về cấu trúc của cánh quạt gió, bản chất không thân thiện về mặt âm học của vật liệu sợi thủy tinh và keo dày có thể là một rào cản khi kiểm tra. Vỏ cánh quạt điện gió thường được chế tạo bằng sợi thủy tinh và chất kết dính được làm bằng epoxy. Những vật liệu này làm suy giảm chùm tia siêu âm rất nhanh, khiến cho việc kiểm tra siêu âm trở nên khó khăn.

Do đầu dò và bộ gá tiêu chuẩn không thích hợp để kiểm tra cánh quạt gió, chúng tôi đã phát triển các giải pháp UT và Phased array cải tiến có thiết kế đầu dò và bộ gá được tối ưu hóa.

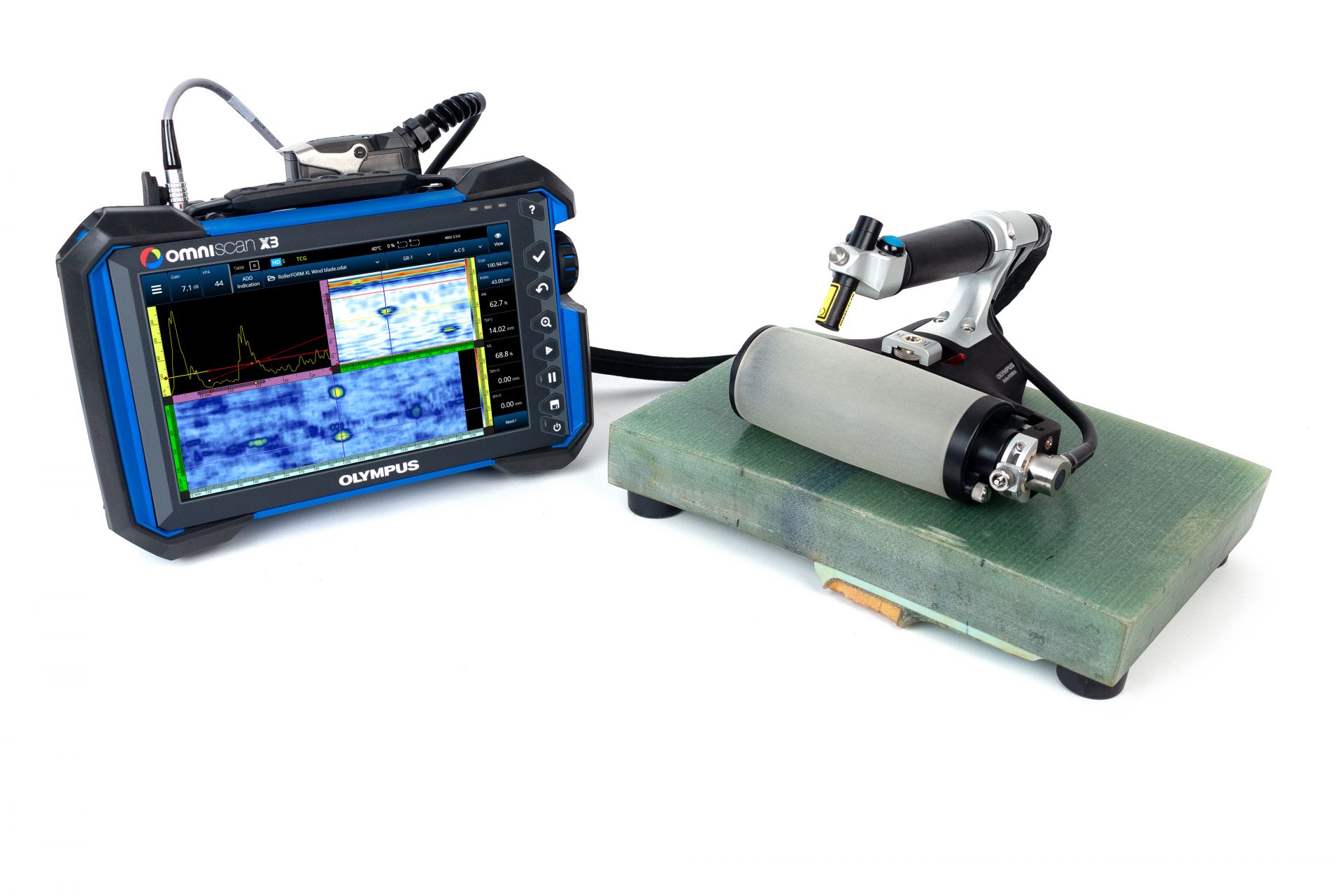

Thiết bị sử dụng trong kiểm tra cánh quạt điện gió

Thiết bị như OmniScan™ X3 với khả năng cơ động thường được lựa chọn để kiểm tra thủ công hoặc bán tự động trong quá trình sản xuất hoặc kiểm tra khi đang vận hành, các thiết bị cấu hình cao như FOCUS PX có thể được sử dụng như một phần của hệ thống kiểm tra tự động trong sản xuất.

Các giải pháp kiểm tra cánh quạt điện gió của Olympus cho phép kiểm tra phần thân cánh và phần xương dầm dọc (spar caps and shear web) làm bằng các vật liệu dày, suy giảm âm lớn, chẳng hạn như sợi carbon (CFRP) và sợi thủy tinh (GFRP). Với phạm vi quét rộng hơn so với kiểm tra siêu âm thông thường (UT), siêu âm Phased Array giúp việc công kiểm tra đầy thử thách trở nên dễ dàng hơn với:

- Cải thiện tốc độ quét

- Tăng mật độ điểm dữ liệu

- Dữ liệu đáng tin cậy

- Hình ảnh toàn diện, trực quan

Các giải pháp chính khi kiểm tra cánh quạt điện gió

- Đầu dò bánh xe phased array 1 MHz RollerFORM™ XL

- Đầu dò mảng pha I5 0,5 MHz và 1 MHz với bộ gá kẹp SI5

- Đầu dò UT M2008 0,5 MHz và bộ gá kẹp SM2008

KIT đầu dò Phased Array I5 và nêm SI5

Được tối ưu hóa cho các vật liệu có độ suy giảm cao và khả năng tương thích quét 2 trục được mã hóa.

Các đầu dò mảng pha của giải pháp này có tần số từ 0,5 MHz và 1 MHz. Bạn cũng có thể chọn giữa đầu dò tiếp xúc semicontact để quét các phần dày hơn hoặc nêm trễ Aqualene để cải thiện độ phân giải gần bề mặt. Mỗi nêm có thể được cấu hình để quét theo hướng dọc hoặc ngang của cánh quạt bằng cách sử dụng bộ mã hóa Mini-Wheel ™ để quét mã hóa một trục hoặc bộ quét GLIDER ™ hay MapScanner để kiểm tra toàn bộ bề mặt mã hóa 2 trục.

Các ưu điểm của bộ sản phẩm:

- Đầu dò siêu âm mảng pha với elevation tới 22 mm cho năng lượng đâm xuyên tối đa.

- Chiều rộng bao phủ lên đến 96 mm.

- Cấu trúc chủ yếu bằng nhựa, nhẹ, dễ cầm nắm khi làm việc trên cao.

Có hai bộ gá kẹp đầu dò chính: thiết kế bán tiếp xúc định vị bề mặt đầu dò gần với bề mặt chi tiết, trong khi thiết kế AQ25 có đường trễ Aqualene 25 mm (1 in.).

Giá đỡ bán tiếp xúc lý tưởng để kiểm tra các phần dày hơn của cánh quạt. Chùm siêu âm năng lượng cao thâm nhập sâu hơn vào vật liệu thô và không có xung bề mặt lặp đi lặp lại. Hạn chế là vùng chết gần bề mặt lớn hơn.

Giá đỡ Aqualene cải thiện độ phân giải gần bề mặt và do đó phù hợp hơn với các thành phần mỏng hơn (dày tối đa tới đến 40 mm [1,6 in.]).

Cả hai thiết kế đều có biến thể phẳng hoặc có bề mặt cong theo thân cánh. Mặc dù thiết kế cong sẽ lý tưởng hơn khi quét dọc theo chiều dài của cánh quạt điện gióa, nhưng mẫu có bề mặt phẳng có thể được sử dụng để quét theo chiều rộng của cánh.

| Part Number | Part ID | Mô tả |

|---|---|---|

| 0.5L64-96X22-I5-P-10-OM | Q3300973 | Standard Phased Array Probe, 0.5 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 10 m Cable Length, Omniscan Connector |

| 0.5L64-96X22-I5-P-30-OM | Q3301243 | Standard Phased Array Probe, 0.5 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 30 m Cable Length, Omniscan Connector |

| 0.5L64-96X22-I5-P-5-OM | Q3300971 | Standard Phased Array Probe, 0.5 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 5 m Cable Length, Omniscan Connector |

| 0.5L64-96X22-I5-P-5-OM-SIDE EXIT | Q3301271 | Standard Phased Array Probe, 0.5 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 5 m Cable Length, Omniscan Connector, Side Exit |

| 1L64-96X22-I5-P-10-OM | Q3300972 | Standard Phased Array Probe, 1 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 10 m Cable Length, Omniscan Connector |

| 1L64-96X22-I5-P-25 | Q3302465 | "Standard Phased Array Probe, 1MHz, Linear Array, 64 Elements, 96X22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Impedance Matching to Water/Aqualene, PVC Sheathing, 25 Meter Cable Length, Omniscan Connector Type" |

| 1L64-96X22-I5-P-5-HY | Q3301578 | Standard Phased Array Probe, 1 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 5 m Cable Length, Hyperstronics Connector |

| 1L64-96X22-I5-P-5-OM | Q3300970 | Standard Phased Array Probe, 1 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 5 m Cable Length, Omniscan Connector |

| 1L64-96X22-I5-P-5-ZTZ | Q3301579 | Standard Phased Array Probe, 1 MHz Linear Array, 64 Elements, 96x22 mm Total Active Aperture, 1.50 mm Pitch, 22 mm Elevation, I5 Case Type, Mounting Profile for Windmill Blade Inspection Wedge, Impedance Matching to Water/Aqualene, PVC Sheathing, 5 m Cable Length, Tyco Zero Interface Connector |

| SI-0L-AQ25-FOR XAI | Q7201108 | Standard Wedge for Wind Blade Inspection with I5 type Phased Array Probe, Normal Scan, 0 Refracted Angle, Longitudinal Wave, with WHC option (Water gap, Holes and Carbides). The wedge features a 25 mm Aqualene Delay Line. NOTE: This wedge allows for reduced interface dead zone and inspection depth of up to 40mm in fiberglass composite materials. The wedge is flat for inspection across (90 degrees) the long axis of a blade. (For inspection of thicker materials the WHC wedge version is recommended). |

| SI-0L-IHC-COD989-2 | Q7201107 | Standard Wedge for Wind Blade Inspection with I5 type Phased Array Probe, Normal Scan, 0 Refracted Angle, Longitudinal Wave, with WHC option (Water Column, Holes and Carbides). The wedge features a 25 mm Aqualene Delay Line and curvature matching 1978-4414 mm (76-172 in.) Circumferential Outside Diameter (COD). NOTE: This wedge allows for reduced interface dead zone and inspection depth of up to 40mm in fiberglass composite materials. (For inspection of thicker materials the WHC wedge version is recommended). |

| SI-0L-WHC FOR XAIM | Q7201106 | Standard Wedge for Wind Blade Inspection with I5 type Phased Array Probe, Normal Scan, 0 Refracted Angle, Longitudinal Wave, with WHC Option (Water gap, Holes and Carbides). NOTE: Design enables positioning of the probe close to the surface of the part (semi-contact) for inspection of thicker materials. The wedge is flat for inspection across (90 degrees) the long axis of a blade. (For reduced interface dead zone the AQ25 wedge version is recommended). |

| SI5-0L-WHC-COD1978-4414MM | Q7201114 | Standard Wedge for Wind Blade Inspection Phased Array Probe I5, Normal Scan, 0 Refracted Angle, Longitudinal Wave, with WHC Option (Water gap, Holes and Carbides). The wedge features a diameter curvature matching 1978-4414 mm (76-172 in). NOTE: Design enables positioning of the probe close to the surface of the part (semi-contact) for inspection of thicker materials. The wedge is flat for inspection across (90 degrees) the long axis of a blade. (For reduced interface dead zone the AQ25 wedge version is recommended). |

Bộ quét kiểm tra nhanh cánh quạt gió RollerFORM™ XL

Đầu dò và bộ quét dạng bánh xe RollerFORM™ XL là phiên bản có kích thước lớn hơn của bộ quét RollerFORM ban đầu sử dụng trong ngành hàng không, được thiết kế để giải quyết các thách thức khi kiểm tra bề mặt lớn như cánh quạt gió. Bộ quét được tích hợp sẵn với đầu dò mảng pha 1 MHz với bề mặt quét rộng hơn để cung cấp hiệu suất tín hiệu được cải thiện trên các vật liệu suy giảm như vật liệu tổng hợp.

Thuận tiện và chuyên nghiệp hơn để kiểm tra bảo dưỡng cánh quạt gió, bộ quét RollerFORM XL tiện lợi, dễ sử dụng và rất tiết kiệm khi chỉ cần một lớp nước mỏng để kiểm tra, đặc biệt phù hợp với điều kiện khi leo dây tiếp cận. Các nút bấm vật lý giúp thu dữ liệu và khởi động cũng như tia laser dẫn hướng được tích hợp trên tay cầm, bộ quét RollerFORM XL có khả năng lập bản đồ 2D nhanh chóng khi kết hợp với dòng thiết bị OmniScan™.

Các ưu điểm của bộ sản phẩm

- Đầu dò mảng pha với elevation 13 mm.

- Độ rộng bao phủ chùm âm lên đến 128 mm.

- Đường trễ nước 25 mm cho phép kiểm tra vật liệu tổng hợp dày đến 50 mm.

- Bộ mã hóa vị trí tích hợp hợp với lazer giúp căn chỉnh dễ dàng.

Nhờ có 128 biến tử với khoảng cách 1 mm (0,04 in.) khi quét, máy quét RollerFORM XL cung cấp phạm vi phủ lớn nhất trong số các giải pháp kiểm tra cánh quạt điện gió. Điều này giúp tăng hiệu quả quét của bạn trên các cánh quạt gió lớn, cần ít lần quét hơn để bao phủ khu vực cần kiểm tra.

Đầu dò siêu âm UT M2008 với bộ nêm SM2008

Giải pháp kiểm tra siêu âm (UT) này là một lựa chọn với chi phí thấp nhưng vẫn đáp ứng việc đánh giá cơ bản tính toàn vẹn của cánh quạt điện gió khi độ bao phủ và độ phân giải C-Scan kkhông phải là mối quan tâm chính. Giải pháp này cũng có thể được sử dụng với bộ mã hóa Mini-Wheel™ hoặc được gắn trên bộ quét GLIDER để thu thập dữ liệu có mã hóa vị trí. Tuy nhiên, có những hạn chế cần xem xét khi sử dụng giải pháp này.

Việc kiểm tra một bề mặt lớn sẽ mất nhiều thời gian hơn so với các giải pháp có khẩu độ đầu dò lớn hơn và xác suất phát hiện (POD) cho các khiếm khuyết không cao như khi sử dụng giải pháp với đầu dò mảng pha.

Tương tự như giải pháp với SI5, bộ gá SM2008-SC giúp kiểm tra bán tiếp xúc các bộ phận dày còn SM2008-AQ25 với nêm trễ Aqualene cao 25 mm (1 in) cung cấp độ phân giải gần bề mặt tốt hơn trên các phần vật liệu lên tới 40mm (1,6 in.).

Vượt qua các thách thức khi kiểm tra cánh quạt tua-bin điện gió

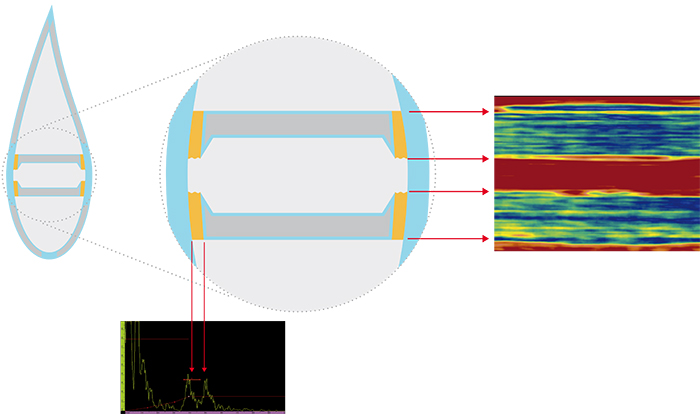

Hình ảnh trực quan khi kiểm tra Spar Cap

Chất lượng vùng kết nối của Spar cap cần được kiểm tra. Các nhà sản xuất có thể nhanh chóng kiểm tra và đảm bảo chất lượng của vật liệu thủy tinh hoặc sợi carbon trong quá trình chế tạo.

Hình ảnh trực quan được cung cấp bởi thiết bị Phased array và đầu dò thích hợp giúp người kiểm tra phát hiện dễ dàng hơn:

- Tách lớp

- Nếp nhăn, gấp vật liệu

- Rỗ khí

- Không kết dính

Kiểm tra liên kết shear web nhanh chóng, đáng tin cậy

Việc kiểm tra liên kết shear web là rất quan trọng đối với độ tin cậy lâu dài của cánh quạt. Giải pháp đầu mảng pha sử dụng trong kiểm tra cánh quạt điện gió có thể di chuyển dọc theo cánh quạt — sử dụng bộ mã hóa vị trí để lưu dữ liệu.

Quá trình quét tạo ra hình ảnh quét C trực quan cho thấy khu vực được kiểm tra và với biên độ tín hiệu được mã hóa màu.

Giải pháp này giúp xác định chất lượng liên kết và đo chiều rộng của vùng liên kết dễ dàng hơn. Tại vùng ngoại quan, nếu liên kết tốt, sóng siêu âm sẽ truyền qua chất kết dính và phân tán vào phần shear web, dẫn đến xung phản xạ yếu ở bề mặt (quan sát màu xanh lam hoặc màu vàng trên C-Scan). Trong một số ứng dụng, A-Scan tương ứng có thể được sử dụng để đo độ dày của lớp keo kết dính.

Chế độ hình ảnh C-Scan được sử dụng để dễ dàng xác định chất lượng liên kết dính cũng như đo chiều rộng của vùng kết dính.

Nâng cao hiệu suất quét và kiểm tra với bộ quét kích thước lớn

Mặc dù máy kiểm tra khuyết tật OmniScan là công cụ được ưa thích để kiểm tra thủ công hoặc bán tự động trong quá trình sản xuất và bảo trì tại chỗ, thiết bị như FOCUS PX ™ có thể được sử dụng trong hệ thống kiểm tra tự động trong sản xuất.

Đối với các ứng dụng kiểm tra siêu âm (UT) thông thường, có sẵn các giá đỡ cho phép sử dụng đầu dò M2008 với bộ quét GLIDER ™ hoặc bộ mã hóa Mini-Wheel ™.