Để thiết kế các kết cấu chắc chắn hơn và tránh sự cố xảy ra cho các kết cấu hiện đang sử dụng, các kỹ sư cần hiểu rõ mối quan hệ giữa tải trọng và sự xuống cấp do ứng suất mỏi. Trong bài viết này này, các kỹ sư tại EWI đã thử nghiệm và xác định việc sử dụng phương pháp Thu dữ liệu toàn mảng (FMC) và phương pháp lấy nét tổng thể (TFM) có thể cung cấp hiểu biết sâu hơn về sự phát triển vết nứt mỏi do tải trọng.

Tải trọng tuần hoàn theo chu kỳ là khi kết cấu liên tục chịu các lực cơ học, biến dạng, lực căng và ứng suất khác nhau và có tính lặp lại. Cầu, cần trục, cánh máy bay và tuabin máy phát điện là những ví dụ điển hình về cấu trúc chịu tải theo chu kỳ. Tại EWI, thử nghiệm trong phòng thí nghiệm tiêu chuẩn được tiến hành trên các mẫu làm bằng vật liệu được sử dụng để xây dựng các cấu trúc này nhằm nghiên cứu tác động của tải trọng tuần hoàn theo thời gian. Dữ liệu thu thập được cho phép tính toán tốc độ phát triển vết nứt, được sử dụng để đánh giá kỹ thuật về tuổi thọ còn lại của cấu trúc.

Tuy nhiên, trong nghiên cứu này tập trung vào công cụ được sử dụng để đánh giá các mẫu. Để đảm bảo các công cụ đánh giá hiệu quả, nhóm kiểm tra tại EWI sử dụng các tiến bộ mới nhất trong thí nghiệm. TFM là một phương pháp xử lý hình ảnh tiên tiến trong lĩnh vực kiểm tra siêu âm mảng pha (PAUT). EWI đã thử nghiệm TFM trên vết nứt mỏi mô phỏng, so sánh nó với PAUT thông thường.

EWI là nhà cung cấp dịch vụ kỹ thuật tiên tiến có trụ sở tại Columbus, Ohio. Nhóm đánh giá không phá hủy (NDE) của công ty liên tục cập nhật các kỹ thuật hiện đại nhằm phát triển các quy trình kiểm tra và đánh giá đối với các vật liệu và linh kiện, đảm bảo các tiêu chuẩn chất lượng cao nhất.

Kiểm hiệu suất của phương pháp lấy nét tổng thể (TFM) đối với các vết nứt

Trong bài kiểm tra độ bền tiêu chuẩn trong phòng thí nghiệm, các kỹ sư đo sự phát triển của vết nứt trên mẫu vật theo thời gian để ghi lại và phân tích tốc độ phát triển. Phân tích tốc độ phát triển vết nứt mỏi rất phức tạp. Nó bị ảnh hưởng bởi vật liệu mẫu, hình dạng, các yếu tố môi trường như ăn mòn, v.v., do đó, các kỹ sư có dữ liệu càng chính xác và chi tiết càng tốt. Mục tiêu của thử nghiệm này là để xác định xem TFM có cung cấp thông tin hữu ích giúp cho việc phân tích này hay không.

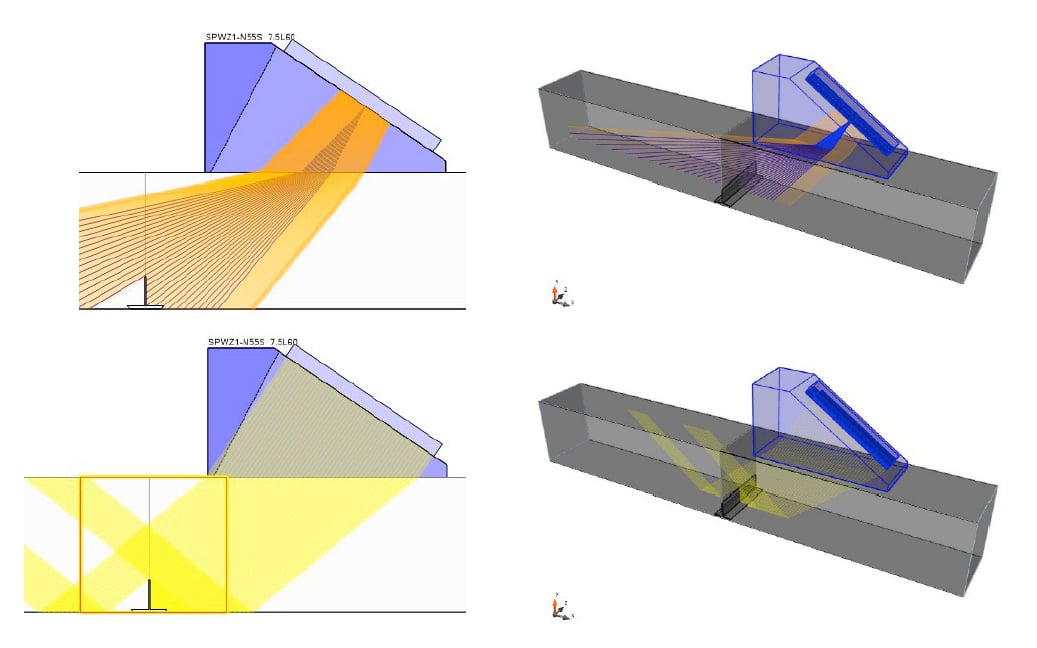

Một công cụ phổ biến được sử dụng để theo dõi nứt do mỏi là thước kẹp. Dụng cụ đo được đưa vào miệng của vết nứt và nó đo những thay đổi mẫu vật. Trong thử nghiệm này, EWI đã sử dụng thước kẹp làm phép so sánh cơ sở với dữ liệu thu được từ TFM và PA. Thiết bị được sử dụng cho thử nghiệm được liệt kê dưới đây và thiết lập ban đầu được trình bày trong Hình 1.

Thiết lập thí nghiệm kiểm tra nứt mỏi

Vật liệu và thiết bị:

- OmniScan ™ X3

- Đầu dò 7.5L60 PWZ1 của Olympus

- Nêm Rexolite SPWZ1 N55S

- Khung thử nghiệm thủy lực servo 50 kip

- Bộ điều khiển FlexTest GT 35C 1815

- MTS clip gauge 5 mm model 632.02F-21

- Mẫu thử độ bền đứt gãy có khía (SENB) (ASTM E1820)

Kích thước mẫu:

- Dài 300 mm (11,8 in.)

- Rộng 40 mm (1,6 in.)

- Cao 45,9 mm (1,8 in.)

Vết khía được tạo ra bởi gia công phóng điện (EDM)

- Sâu 11,2 mm (0,44 in.)

- Rộng 1 mm (0,04 in.)

Mô phỏng sự tăng trưởng vết nứt mỏi do tải theo chu kỳ

Để bắt đầu quá trình phát sinh nứt do mỏi cho thử nghiệm, tải trọng theo chu kỳ được đặt lên mẫu SENB với tải trọng tập trung vào con lăn trung tâm trên vết khía. Các tải trọng được áp dụng trong phạm vi 5 đến 10 hertz, dựa trên lực mà các kỹ sư tính toán có thể tạo ra sự phát triển vết nứt mỏi mà không gây ra biến dạng vật liệu.

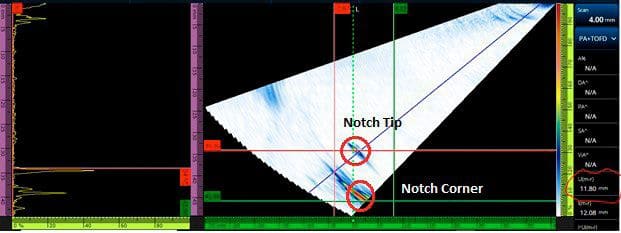

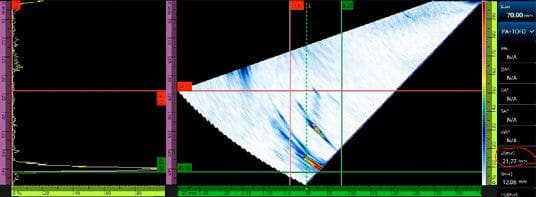

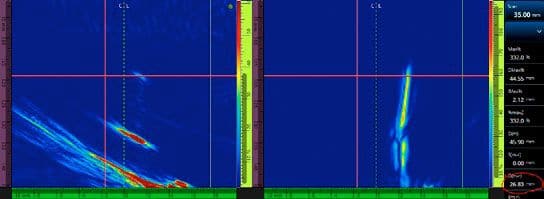

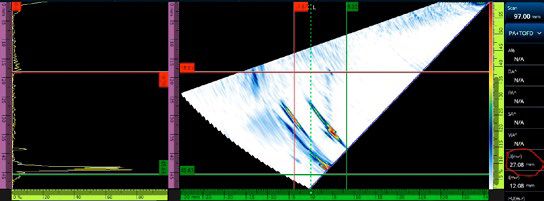

Trong quá trình tải theo chu kỳ, các phép đo về sự phát triển của vết nứt được thực hiện trong khoảng thời gian từ 20 đến 30 phút bằng cách sử dụng máy đo kẹp và OmniScan ™ X3 với thiết lập đầu dò và nêm (Hình 2). Trước khi bắt đầu chu kỳ tải, hình ảnh về rãnh đã gia công được lưu giữ và so sánh (Hình 4 và Hình 5).

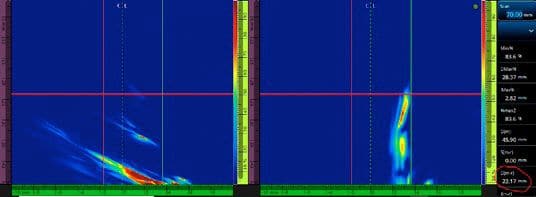

Để đánh giá và so sánh hiệu quả của phương pháp kiểm tra siêu âm, các phương pháp thu nhận khác nhau đã được sử dụng (Hình 3):

- Siêu âm phased array thông thường

- Phương pháp thu nhận dữ liệu ma trận đầy đủ (FMC) và TFM ở chế độ TT và chế độ TT-T

Các kỹ sư thử nghiệm đảm bảo rằng độ nhạy chế độ xung dội âm của máy OmniScan ™ X3 đủ cao để phát hiện một cách tối ưu các tín hiệu nhiễu xạ yếu từ vết nứt mỏi.

| Quãng | Chu kỳ tải | Vết nứt đo theo thước kẹp (mm) | Vết nứt đo theo TFM (mm) | Vết nứt đo theo PAUT (mm) |

|---|---|---|---|---|

| 1 | 44914 | 11.88 | 12.38 | 12.61 |

| 2 | 66953 | 14.05 | 16.94 | 17.03 |

| 3 | 109833 | 20.25 | 22.17 | 21.77 |

| 4 | 129476 | 23.12 | 25.02 | 24.09 |

| 5 | 150378 | 26.22 | 26.83 | 27.08 |

Dữ liệu đo chiều dài vết nứt thu được ở mỗi khoảng thời gian cho tất cả các phương pháp trong Bảng 1. Trong khi hình ảnh được thu thập ở tất cả các khoảng thời gian thứ 3 và thứ 3 của PA và TFM được hiển thị ở Hình 6 đến Hình 9 để tham khảo.

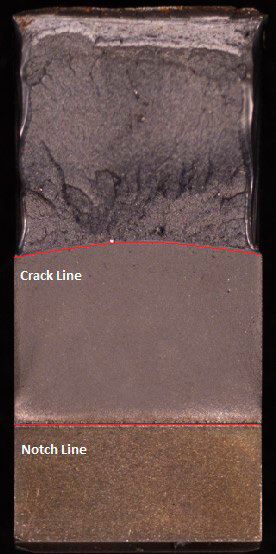

Khi các chu kỳ chất tải hoàn tất, mẫu thử được cắt ra để đo vết nứt bằng tay (Hình 10). Để đạt được độ chính xác cao hơn, một số phép đo đã được thực hiện, và sau đó các phép đo này được tính trung bình. So sánh các phép đo cuối cùng của vết nứt do mỏi tạo ra được cung cấp trong Bảng 2.

| Chiều dài vết nứt được đo thủ công (mm) | Chiều dài vết nứt sử dụng kẹp (mm) | Chiều dài vết nứt TFM (mm) | Chiều dài vết nứt PAUT (mm) |

|---|---|---|---|

| 26,89 | 26,22 | 26,83 | 27.08 |

| % khác biệt so với đo lường thủ công | −2,5 | −0,2 | +0,7 |

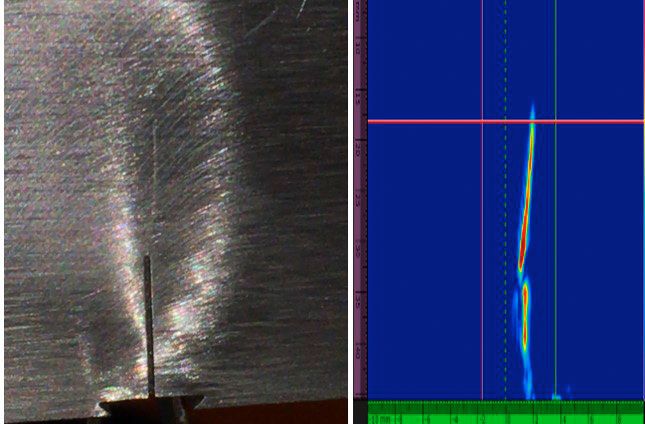

Kết luận về Ưu điểm của TFM

Về độ chính xác, các kỹ sư của EWI kết luận rằng phương pháp TFM đáng tin cậy ở chỗ nó đạt được giá trị gần bằng với giá trị được đo thủ công (Bảng 2). Cũng cần lưu ý rằng TFM chính xác hơn một chút so với PAUT và các phương pháp đo thước kẹp. Những kết quả này có nghĩa là TFM cho thấy tiềm năng tốt như một giải pháp thay thế cho thước đo để vẽ biểu đồ tốc độ phát triển của các vết nứt. Tuy nhiên, lợi thế thực sự phát sinh ở chỗ TFM là một phương pháp không phá hủy và thu được thông tin có giá trị về bản chất và hướng của vết nứt (góc, mức độ phân nhánh, v.v.). Biểu diễn trực quan dễ hiểu của vết nứt do TFM cung cấp giúp giảm độ phức tạp của phân tích dữ liệu (Hình 11), giúp dễ hiểu hơn.

Các kỹ sư của EWI đề xuất thực hiện thêm thử nghiệm TFM trên các hình dạng vết nứt như vết nứt góc, phân nhánh và vết nứt chôn vùi. Thử nghiệm bổ sung là cần thiết để xác nhận tiềm năng của nghiên cứu này trong việc cải thiện khả năng phát hiện vết nứt mỏi, định cỡ và mô tả đặc tính, điều này có thể cải thiện độ chính xác của đánh giá tuổi thọ của các kết cấu chịu tải theo chu kỳ.