Các tiêu chuẩn, thông số kỹ thuật và công việc thường yêu cầu nhân viên MT phải được cấp chứng chỉ. Bài này sẽ chỉ ra các khái niệm, yêu cầu cơ bản và các tiêu chuẩn liên quan đến kiểm tra hạt từ tính.

Kiểm tra hạt từ tính (MT) là một trong những phương pháp NDT lâu đời nhất và qua thời gian đã cho thấy phương pháp này không chỉ đáng tin cậy mà còn hiệu quả về mặt chi phí khi nó được áp dụng đúng quy trình với nhân sự có trình độ chuyên môn. Các bài đăng trước đề cập đến Tiêu chuẩn liên quan đến kiểm tra hạt từ tính. Mục đích của bài viết này nhằm chỉ ra những vấn đề có thể xảy ra khi MT không được thực hiện đúng đắn. Một trong những cạm bẫy tinh vi xảy ra khi người mới tiếp cận với phương pháp trở nên thiếu bình tĩnh do sử dụng các động tác lặp đi lặp lại trong một thời gian dài. Đúng là MT không phải là một trong những phương pháp NDT thú vị nhất, và trong nhiều trường hợp, công việc là lặp đi lặp lại thường xuyên. Nói một cách đơn giản, MT là công việc khó khăn, cần tới sự tập trung và khéo léo. Thiết bị có thể khá nặng và môi trường làm việc có thể bẩn hoặc ồn ào. Trong nhiều trường hợp, nhân viên MT chưa được tôn trọng và ghi nhận xứng đáng. Chưa hết, họ được yêu cầu phải đủ điều kiện trình độ và vượt qua các kỳ thi để được cấp chứng chỉ.

Nhân sự đủ điều kiện: Chìa khóa của MT

Các quy trình, thông số kỹ thuật và công việc hiện tại thường yêu cầu nhân viên MT phải được cấp chứng chỉ. Và trong khi việc chứng nhận là quan trọng, nhân sự vẫn phải hiểu về phương pháp và có đủ kinh nghiệm thực tế. Ai cũng biết rằng bằng cấp là sự kết hợp giữa đào tạo và kinh nghiệm.

Đào tạo

Một chương trình đào tạo hiệu quả cho nhân viên MT phải bao gồm ít nhất những điều sau:

- Hiểu biết cơ bản về vật liệu: những vật liệu có thể và không thể kiểm tra, và cách chúng phản ứng với từ trường.

- Các quy trình chế tạo vật liệu và bất liên tục liên quan: cách chúng được hình thành và xuất hiện.

- Nguyên tắc của từ tính: sự hiểu biết về các đặc điểm của nó và cách vật liệu bị từ hóa bởi dòng điện áp dụng (trực tiếp) hoặc bằng cảm ứng (gián tiếp).

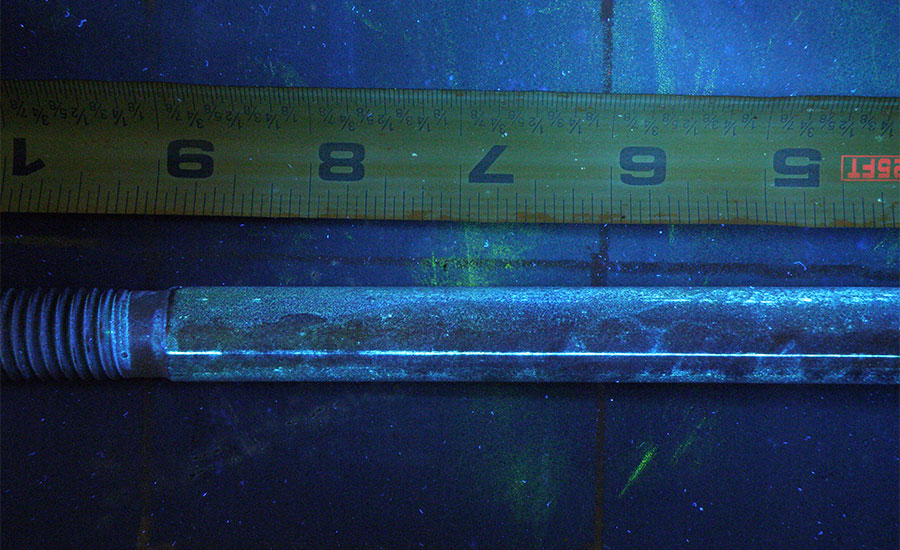

- Các kỹ thuật và tham số MT: từ hóa liên tục / từ trường dư, từ tính khả kiến / từ tính huỳnh quang.

- Thiết bị và phụ kiện: cố định / di động.

- Quy trình: tiêu chí chấp nhận và lưu hồ sơ.

- Các phương pháp xác định bất liên tục gặp phải trong MT.

- Cân nhắc về an toàn: các mối nguy hiểm và kiểm soát vật liệu.

- Thực hành trong phòng thí nghiệm: các phiên thực hành được lập kế hoạch, có kiểm soát sử dụng thiết bị thực tế và các mẫu thử nghiệm đại diện cho các ứng dụng sẽ gặp phải.

- Các câu hỏi của khóa học và kiểm tra hoàn thành khóa học.

- Tự học và đọc bài tập.

Kinh nghiệm công việc

SNT-TC-1A (2016 Edition) định nghĩa kinh nghiệm là:

“Các hoạt động công việc được thực hiện theo một phương pháp NDT cụ thể dưới sự chỉ đạo của giám sát có trình độ bao gồm việc thực hiện phương pháp NDT và các hoạt động liên quan nhưng không bao gồm thời gian dành cho các chương trình đào tạo có tổ chức.”

NAS 410 (Rev. 4) định nghĩa kinh nghiệm là:

“Hiệu suất thực tế của một phương pháp NDT được tiến hành trong môi trường làm việc dẫn đến việc thu nhận kiến thức và kỹ năng, không bao gồm thời gian đào tạo trong lớp học chính thức, nhưng có thể bao gồm đào tạo trong phòng thí nghiệm và đào tạo tại chỗ theo định nghĩa của thông lệ bằng văn bản của người sử dụng lao động.”

Vậy, kinh nghiệm là gì? Trong thực tế có sự mâu thuẫn phổ biến dù các định nghĩa ở trên cung cấp hướng dẫn khá chi tiết về chủ đề kinh nghiệm. Dưới đây là một số khuyến nghị về cách có thể đào tạo kinh nghiệm thực tế tốt hơn:

- Hãy xem xét từ “đủ điều kiện” trong định nghĩa SNT-TC 1A. “Giám sát đủ điều kiện” có nghĩa là gì? Lý tưởng nhất là cá nhân giám sát trải nghiệm ít nhất phải là Cấp II được chứng nhận về phương pháp đang được thực hành.

- Kinh nghiệm phải được thực hiện bằng cách sử dụng các quy trình và thiết bị áp dụng được sử dụng trên các vật liệu và bộ phận trong quá trình kiểm tra thực tế.

- Thời gian đạt được kinh nghiệm nên được ghi lại và xác nhận theo ngày và giờ.

- Ngoài thời gian lập hồ sơ, các kỹ thuật và bộ phận được kiểm tra cũng cần được ghi nhận. Điều này sẽ hữu ích cho việc xem xét chứng nhận trong tương lai.

- Sẽ tốt hơn nếu bạn có một danh sách kiểm tra được chuẩn bị với các kinh nghiệm chính. Nó sẽ cung cấp một mức độ đảm bảo rằng kinh nghiệm đạt được bao gồm phạm vi ứng dụng sẽ gặp phải trong kiểm tra thực tế.

- Đảm bảo rằng trải nghiệm bao gồm việc chăm sóc, bảo trì và bảo quản thiết bị và phụ kiện.

Quy trình

Một quy trình MT chi tiết và đủ là cần thiết để thực hiện kiểm tra hạt từ tính tuân thủ đúng yêu cầu và đảm bảo hiệu quả. Quy trình nên được chuẩn bị bởi một cá nhân được chứng nhận và đủ điều kiện với chứng chỉ Cấp III về MT. Sau khi quy trình được hoàn thiện, nó sẽ cần được chấp nhận. Chứng nhận quy trình bao gồm công việc thực tế của một kiểm định viên MT đủ điều kiện sử dụng các mẫu thử nghiệm được kiểm soát. Quá trình được quan sát bởi một nhân sự Cấp III và có thể có mặt đại diện khách hàng cho quá trình kiểm tra. Khi việc đánh giá quy trình được hoàn thành, phải lập thành văn bản với danh sách tên của các quan sát viên. Quy trình tối thiểu phải bao gồm những ý chính sau:

Tờ bìa ghi tên người lập, người phê duyệt cấp III, ngày có hiệu lực.

- Phạm vi

- Các tài liệu tham khảo có thể áp dụng.

- Bằng cấp / chứng chỉ nhân sự.

- Mô tả thiết bị và phụ kiện.

- Chuẩn bị bề mặt.

- Các kỹ thuật được sử dụng.

- Các bước chi tiết trong quy trình kiểm tra.

- Đánh giá.

- Lập báo cáo kiểm tra.

- Làm sạch và khử từ.

- Áp dụng vật liệu bảo vệ bề mặt nếu cần thiết.

Việc đánh giá các chỉ thị đòi hỏi một trình độ cao. Có một số yếu tố gây nhầm lẫn liên quan đến sự khác biệt giữa các chỉ thị, bất liên tục và các khuyết tật. Tham khảo thêm về thuật ngữ trong kiểm tra NDT.

Thuật ngữ “chỉ thị” được định nghĩa là một phản hồi hoặc bằng chứng phản hồi quan sát được khi tiến hành thử nghiệm không phá hủy và yêu cầu đánh giá thêm để xác định ý nghĩa đầy đủ của nó. Khi sự kiện hạt tích tụ xuất hiện trên bề mặt thử nghiệm trong quá trình kiểm tra MT, nó được gọi là “chỉ thị”. Các chỉ thị sau đó phải được đánh giá và phân loại thành một trong ba nhóm: sai, không liên quan, bất liên tục (có liên quan) và khuyết tật.

Chỉ thị sai

Một chỉ thị sai là sự hiện diện của các hạt trên bề mặt không được giữ bởi từ trường rò rỉ. Các hạt có thể được giữ lại bởi trọng lực hoặc các chất bẩn bám trên bề mặt thử nghiệm. Để xác nhận “sai”, chị thị phải được loại bỏ và kiểm tra lại bề mặt sau khi giải quyết lý do tích tụ hạt. Các chỉ dẫn sai sẽ không xuất hiện lại sau khi các bước khắc phục đã được thực hiện. Vì vậy, người ta có thể nói rằng một chỉ thị sai là không dự đoán được và không lặp lại.

Chỉ thị không liên quan

Một chỉ thị không liên quan là dấu hiệu do rò rỉ từ thông từ các điều kiện khác với bất liên tục trên thực tế. Nhiều khi, nó là kết quả của thiết kế hoặc hình dáng của đối tượng thử nghiệm có thể do các góc sắc nhọn gây ra hoặc sự thay đổi đột ngột về hình học của đối tượng thử nghiệm. Quá trình rèn với các bề mặt được gia công hoặc mài nhẵn có thể để lộ hình dạng “đường” do sự liên kết của hạt vật liệu. Trong một số vật liệu, sự thay đổi độ thấm có thể xảy ra ở đường chảy trong mối hàn và kết quả tạo ra chỉ thị tuyến tính có thể bị đánh giá không chính xác là vết nứt hoặc thiếu ngấu. Các điểm cứng trên bề mặt thử nghiệm cũng có thể gây ra chỉ thị không liên quan.

Chỉ thị bất liên tục (có liên quan)

Các chỉ thị liên quan được gây ra bởi bất liên tục thực tế. Chúng được định nghĩa là các sai sót, không hoàn hảo hoặc các điều kiện khác không phải là một phần của cấu trúc bình thường của đối tượng thử nghiệm. Có nhiều dạng bất liên tục khác nhau và có thể là cố hữu (hình thành trong quá trình tạo vật liệu ban đầu), xử lý sơ cấp (xảy ra trong quá trình tạo hình thô; rèn, đúc, v.v.), xử lý thứ cấp (xảy ra trong các bước hoàn thiện ; gia công, mài bề mặt, xử lý nhiệt, v.v.), dịch vụ (sau khi bộ phận được đưa vào sử dụng – vết nứt mỏi, ăn mòn, xói mòn, v.v.) và xảy ra trong quá trình hàn (rỗng khí, vết nứt, thiếu ngấu / không thấu, kẹt xỉ, v.v.). MT phản ứng tốt nhất với những điểm bất liên tục tuyến tính và ở trên hoặc rất gần bề mặt. Không phải lúc nào cũng có thể phát hiện được những điểm bất liên tục tròn như rỗ khí vì hình dạng của chúng không phải lúc nào cũng tạo ra rò rỉ từ thông.

Khuyết tật

Có nhiều định nghĩa về thuật ngữ “khiếm khuyết hay khuyết tật”. Nó thường được coi là một tình trạng khiếm khuyết của vật liệu khi thử nghiệm không phá hủy. Đây là một điều kiện có thể làm cho đối tượng hoặc vật liệu đang được kiểm tra không thể sử dụng được ở trạng thái hiện tại của nó. Cũng có một các định nghĩa dựa trên hàm ý một khuyết tật là một khiếm khuyết không đáp ứng các tiêu chí chấp nhận của code, tiêu chuẩn hoặc thông số kỹ thuật. Định nghĩa đầu tiên là định nghĩa hay được áp dụng nhất. Do đó, các chỉ thị của bất liên tục cần được đánh giá là có thể chấp nhận hoặc có thể loại bỏ hay đánh hỏng theo các tiêu chí chấp nhận. Tất cả bất liên tục được đánh giá là đánh hỏng không nhất thiết làm cho chi tiết đó không thể sử dụng được. Ví dụ, rỗng xốp thường không được coi là tác nhân gây ứng suất nghiêm trọng và có thể không bao giờ khiến bộ phận đó “không thể sử dụng được”.

Hiểu lầm trong kiểm tra MT

Người ta thường tin rằng việc sử dụng dòng điện xoay chiều thường sẽ chỉ phát hiện ra những bất liên tục ở trên bề mặt của đối tượng thử nghiệm. Trong thực tế các điểm bất liên tục ngay dưới bề mặt cũng có thể được phát hiện nếu chúng là tuyến tính và có hướng thuận lợi cho việc phát hiện. Mặt khác, có những người cho rằng bất liên tục ở sâu dưới bề mặt cũng có thể được phát hiện với dòng điện một chiều. Có nhiều biến số phải được xem xét khi đánh giá độ sâu có thể phát hiện các bất liên tục, bao gồm độ từ thẩm của vật liệu, hướng của bất liên tục, dòng điện được áp dụng, loại hạt (huyền phù khô hoặc ướt) và tình trạng bề mặt. Xem xét các biến số này theo hướng hợp lý nhất là cần nằm được rằng MT là phương pháp tốt cho bất liên tục bề mặt và có thể phát hiện bất liên tục ngay dưới bề mặt trong điều kiện lý tưởng.

Xem thêm về các hiểu lầm thường có khi kiểm tra hạt từ tính.

Tiêu chuẩn và code liên quan đến MT

- ISO 9934-1, Non-destructive testing — Magnetic particle testing — Part 1: General principles.

- ISO 9934-2, Non-destructive testing — Magnetic particle testing — Part 2: Detection media

- ISO 9934-3, Non-destructive testing — Magnetic particle testing — Part 3: Equipment

- ISO 6933, Railway rolling stock material — Magnetic particle acceptance testing

- ISO 4986, Steel castings — Magnetic particle inspection.

- ISO 13664, Seamless and welded steel tubes for pressure purposes — Magnetic particle inspection of the tube ends for the detection of laminar imperfections.

- ISO 13665, Seamless and welded steel tubes for pressure purposes — Magnetic particle inspection of the tube body for the detection of surface imperfections.

- BS EN ISO 9934-1:2016 Non-destructive testing. Magnetic particle testing. General principles

- ISO 17638:2016(en) Non-destructive testing of welds — Magnetic particle testing

- ASTM E709 2015 Edition, June 1, 2015 Standard Guide for Magnetic Particle Testing

- ASTM E1444/E1444M 2016 Edition, June 1, 2016 Standard Practice for Magnetic Particle Testing

- ASTM E3024/E3024M 2016 Edition, July 1, 2016 Standard Practice for Magnetic Particle Testing for General Industry

- ASTM A275/A275M 2015 Edition, May 1, 2015 Standard Practice for Magnetic Particle Examination of Steel Forgings

- ASTM A966 / A966M – 15 Standard Practice for Magnetic Particle Testing

- ASTM A456/A456M 8th Edition, 2013

- Standard Specification for Magnetic Particle Examination of Large Crankshaft Forgings

- AWS D1.1: Structural Welding Code – Steel

- AWS D1.2: Structural Welding Code Aluminum

- AWS D1.3: Structural Welding Code

- AWS D1.5: Bridge Welding Code

- ASME Section V, Article 7

Tham khảo thêm các tiêu chuẩn chính liên quan đến MT và PT.