Giới thiệu

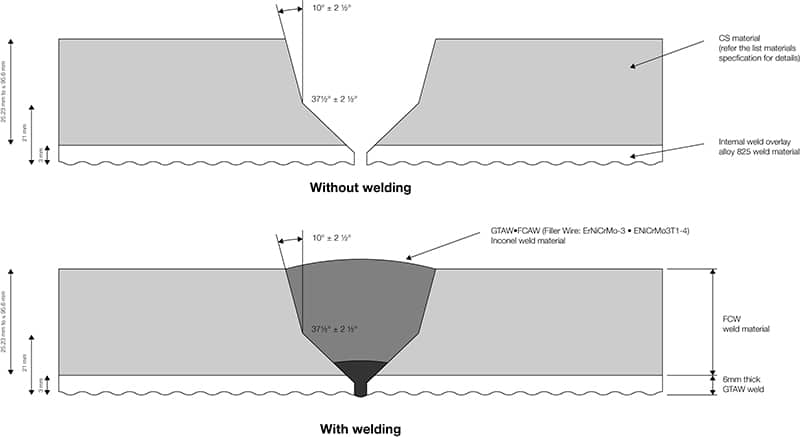

Trong lĩnh vực dầu khí, hóa dầu và sản xuất điện, các thành phần có thành dày thường được sử dụng để có thể chịu được áp suất cao. Để giữ chi phí thấp, các thành phần này thường được làm bằng thép carbon và được lót bằng một lớp phủ bằng hợp kim chống ăn mòn (CRA) để kéo dài tuổi thọ và tăng độ an toàn của hệ thống. Các hợp kim chống ăn mòn cũng có thể được sử dụng làm vật liệu gia cường trong mối hàn, đó là trường hợp của mối hàn ở Hình 1. Chi tiết này từ một đường ống mang hóa chất ăn mòn dưới áp suất cao, do đó, chỉ riêng thép carbon là không thể đảm bảo chống ăn mòn trong một thời gian dài. Khi vật liệu hàn khác với vật liệu cơ bản, mối hàn sẽ được gọi là đa thành phần kim loại. Mối hàn với nhiều thành phần vật liệu đặt ra những thách thức lớn cho thử nghiệm không phá hủy (NDT). Trước đây, kiểm tra chụp ảnh phóng xạ (RT) thường được sử dụng để kiểm tra các mối hàn đa thành phần này. Tuy nhiên, vật liệu dày đòi hỏi thời gian chụp lâu hơn nhiều, giảm tiến độ và tăng chi phí kiểm tra RT tổng thể. Những khó khăn này, cũng như những tiến bộ trong lĩnh vực siêu âm mảng pha, làm cho siêu âm trở thành một phương án thay thế khả thi.

Thử thách khi kiểm tra mối hàn đa thành phần vật liệu dày

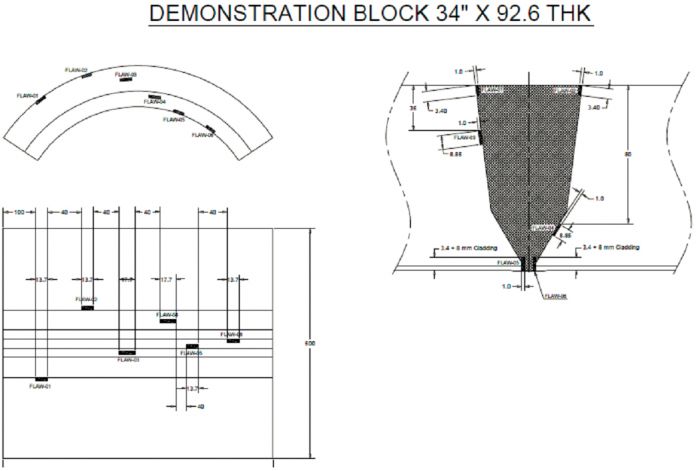

Có hai thách thức chính đối với việc kiểm tra đường ống này. Vật liệu không giống nhau của mối hàn và lớp bọc cladding, cũng như độ dày của thành phần (95 mm (3,74 in.)).

Kiểm tra mối hàn với các vật liệu khác nhau bằng kỹ thuật sóng ngang thông thường là khó khăn. Khi một chùm tia đi qua vùng ngấu mối hàn, cả phần mặt mép vát tiếp xúc giữa hai loại vật liệu khác nhau và cấu trúc hạt thô của vùng ngấu mối hàn có thể gây ra sự tán xạ ngược và khúc xạ sóng siêu âm. Điều này dẫn đến chùm âm bị lệch, phân tán và suy giảm.

Ngoài vấn đề về thành phần vật liệu, các mối hàn dày cũng có những thách thức về giới hạn vật lý. Năng lượng cần thiết khi truyền tín hiệu siêu âm tới mối hàn để đạt được xác suất phát hiện và giải đoán chính xác sẽ tăng nhiều lần so với mối hàn mỏng.

Giải pháp sử dụng đầu dò siêu âm mảng pha DMA A26

Đầu dò A26 DLA được thiết kế để giải quyết các vấn đề gặp phải khi kiểm tra các mối hàn đa thành phần vật liệu dày. Sử dụng kỹ thuật kiểm tra tần số thấp, góc quét lớn theo TRL (phát – thu sóng dọc). Do sóng dọc tần số thấp có độ lệch và suy hao ít hơn đáng kể, sử dụng sóng dọc có triển vọng tốt hơn hơn khi kiểm tra mối hàn đa vật liệu so với sóng cắt. Cấu hình thu-phát hoặc cũng cho phép nhiều năng lượng âm thanh (năng lượng) được truyền vào cấu kiện dày mà không làm giảm tỷ số tín hiệu/nhiễu (SNR).

Do sự chuyển đổi dạng sóng âm (từ sóng dọc sang sóng ngang) xảy ra khi sóng phản xạ gặp bề mặt phân cách, chỉ có thể sử dụng chùm tia trực tiếp khi kiểm tra (first skip).

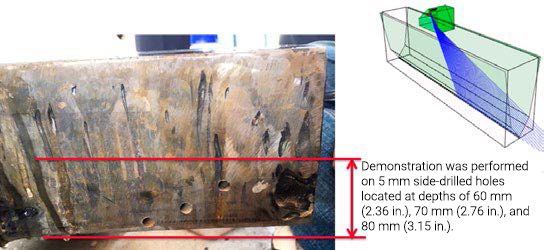

Trong ví dụ cụ thể này, mối hàn với vật liệu dày 95 mm (3,74 in) với vật liệu cơ bản bằng thép carbon, lớp phủ hàn bằng hợp kim 825 và hợp kim niken (ErNiCrMo-3 + ENiCrMo3T1-4) như ở Hình 1. Mối hàn được mài phẳng để cho phép quét các khuyết tật nứt ngang có thể xảy ra ở 0 độ và 180 độ, như được minh họa trong kế hoạch quét ở Hình 7.

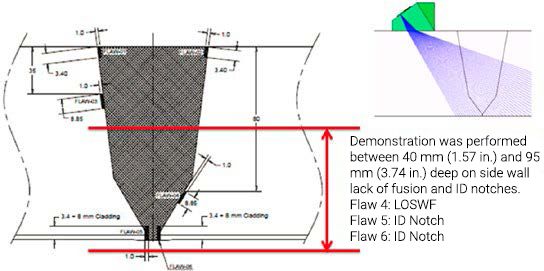

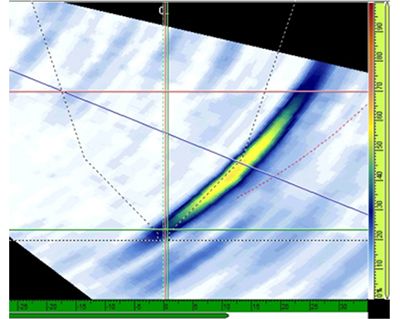

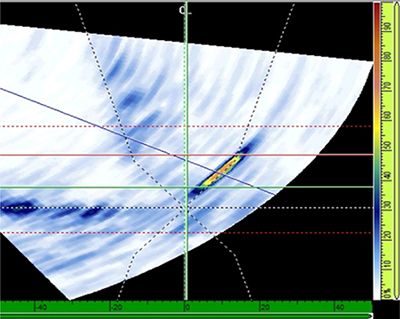

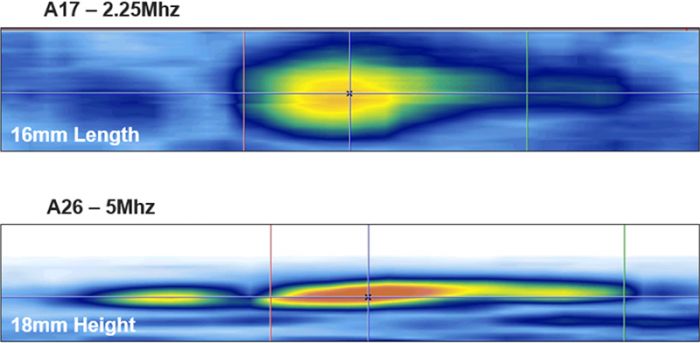

Hai tần số kiểm tra khác nhau đã được sử dụng. Phần dưới cùng của mẫu kiểm tra là khu vực cần quan tâm (được thể hiện trong Hình 4). Để phát hiện khuyết tật không ngấu vách, vết khắc phía trong ID và tất cả các khuyết tật theo chiều dọc, đầu dò mảng pha A26 tần số 5 MHz (PA) được sử dụng trước tiên. Đầu dò tần số thấp hơn (A26 2,25 MHz) sau đó đã được sử dụng để có thể thâm nhập trong vật liệu mối hàn là hợp kim niken ở các góc 0 và 180 độ (Hình 5).

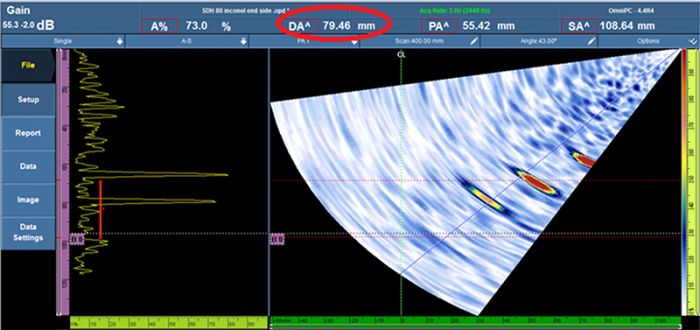

Hình 7 và 8 cho thấy các khuyết tật ngang SDH (lỗ khoan cạnh) đường kính 5mm được xác định chính xác bằng đầu dò A26 2,25 MHz, ngay cả khi nằm sâu trong vật liệu mối hàn.

Ưu điểm khi sử dụng đầu dò A26 DLA khi kiểm tra mối hàn đa thành phần vật liệu dày

Kết quả kiểm tra là tốt khi sử dụng đầu dò Dual Matrix Array ™ (DMA) và Dual linear Array ™ (DLA) để giải quyết các ứng dụng vật liệu nhiều nhiễu hoặc cos nhiều thành phần khác nhau. Mặc dù vậy, chiều dày lớn vẫn gây ra một số khó khăn nhất định khi sử dụng các model đầu dò trước đây. Đầu dò A26 DLA được thiết kế để làm việc với các vật liệu dày hơn. Tần số thấp hơn cho phép thâm nhập tốt hơn, và cấu hình phát thu và độ mở với biến tử lớn giúp truyền nhiều năng lượng hơn khi kiểm tra mà không làm tăng mức độ nhiễu do tán xạ.

Kết luận

Đầu dò A26 mới cung cấp một giải pháp tốt hơn các đầu dò mảng kép nhỏ hơn như A27, A17.

Do đầu dò A26 PA 5 MHz có độ mở lớn hơn và tần số cao hơn, nó kiểm tra tốt các thành mối hàn thiếu ngấu, vết khắc notch ID, cũng như tất cả các khuyết tật dọc mối hàn chính xác hơn đầu dò A17 2,25 MHz.

Đầu dò A26 2,25 MHz có khả năng xuyên qua mối hàn với lõi Inconel® 825 (hợp kim niken) ở các góc nghiêng 0 độ và 180 độ.