Kiểm tra siêu âm (UT) đóng vai trò then chốt trong việc đánh giá chất lượng và tính toàn vẹn của vật liệu và linh kiện trong nhiều ngành công nghiệp khác nhau. Tuy nhiên, độ tin cậy và độ chính xác của kiểm tra siêu âm phụ thuộc vào việc thiết lập các tiêu chí chấp nhận. Các tiêu chí chấp nhận là những hướng dẫn xác định giới hạn cho phép đối với các lỗi, khuyết tật hoặc bất thường được phát hiện trong quá trình kiểm tra. Ví dụ, trong Ngành hàng không vũ trụ , UT được quản lý bởi các tiêu chuẩn như ASTM E2375 – Thực hành tiêu chuẩn để kiểm tra siêu âm các sản phẩm rèn hoặc các thông số kỹ thuật vật liệu hàng không vũ trụ cụ thể (AMS) như AMS 2630 – Kiểm tra siêu âm các kim loại rèn.

Bài viết này trình bày các yếu tố và các điểm cần cân nhắc liên quan đến việc xây dựng tiêu chuẩn chấp nhận hiệu quả cho Kiểm tra siêu âm. Thông qua các tiêu chí này để đạt mục đích đảm bảo tính an toàn, hiệu suất và sự tuân thủ tối đa của các cấu trúc và thành phần quan trọng trong nhiều ứng dụng khác nhau. Các khuyết tật và bất thường được xác định bằng bất kỳ Phương pháp NDT nào đều được chấp nhận hoặc đánh hỏng theo các tiêu chuẩn. Các tiêu chuẩn mà khách hàng chấp nhận hoặc tiêu chuẩn được tuân theo để sản xuất được gọi là tiêu chuẩn chấp nhận.

Tiêu chuẩn chấp nhận trong kiểm tra siêu âm

Tiêu chuẩn chấp nhận ASTM

Tiêu chuẩn ASTM cho UT cung cấp các tiêu chí chấp nhận cho thử nghiệm siêu âm trong nhiều ứng dụng và vật liệu khác nhau. Các tiêu chí này đóng vai trò là hướng dẫn quan trọng, thiết lập các giới hạn chấp nhận được đối với các khuyết tật và lỗi như vết nứt, tạp chất, lỗ rỗng, khuyết tật thể tích, v.v. trong quá trình kiểm tra. Bằng cách đảm bảo đánh giá nhất quán và đáng tin cậy về tính toàn vẹn và chất lượng của vật liệu, các tiêu chuẩn đóng vai trò quan trọng trong việc duy trì tính an toàn và độ tin cậy của các thành phần được kiểm tra.

Các tiêu chuẩn ASTM thường được sử dụng cho tiêu chí chấp nhận trong Kiểm tra NDT của UT bao gồm:

- ASTM E213 – Thực hành tiêu chuẩn để kiểm tra siêu âm ống và ống kim loại

- ASTM E428 – Thực hành tiêu chuẩn để chế tạo và kiểm soát kim loại, ngoài nhôm, mẫu tham chiếu được sử dụng trong thử nghiệm siêu âm

- ASTM E1065 – Tiêu chuẩn thực hành để đánh giá các đặc điểm của đầu dò siêu âm

- ASTM E164 – Thực hành tiêu chuẩn cho kiểm tra siêu âm tiếp xúc của mối hàn

- ASTM E114 – Thực hành tiêu chuẩn cho kiểm tra siêu âm tiếp xúc chùm tia thẳng xung-dội

Tiêu chuẩn chấp nhận ASTM A435:

ASTM A435 trình bày các tiêu chí chấp nhận cụ thể cho việc kiểm tra siêu âm các tấm thép. Các yếu tố được xem xét bao gồm kích thước, vị trí và bản chất tối đa cho phép của các chỉ thị được phát hiện, đảm bảo tính toàn vẹn của vật liệu. Các tiêu chuẩn tham chiếu được sử dụng để hiệu chuẩn và thường yêu cầu quét toàn bộ thể tích. Việc tuân thủ các tiêu chí này là rất quan trọng để đánh giá và chấp nhận chính xác các tấm thép.

Tiêu chuẩn chấp nhận ASTM A435:

Tiêu chuẩn nồi hơi và bình chịu áp suất ASME Phần V, Mục 4

Tiêu chuẩn ASME về nồi hơi và bình chịu áp suất, Phần V, Mục 4, đề cập cụ thể đến các yêu cầu và hướng dẫn về Phương pháp kiểm tra siêu âm được sử dụng trong quá trình kiểm tra bình chịu áp suất, bao gồm kiểm tra siêu âm các mối hàn chịu áp suất. Tiêu chuẩn ASME, Phần V , Mục 4, xác định các tiêu chí chấp nhận để đánh giá các chỉ thị được phát hiện, bao gồm kích thước, vị trí và mức độ nghiêm trọng của các khuyết tật. Các tiêu chí này xác định xem Bình chịu áp suất có đáp ứng các tiêu chuẩn an toàn và chất lượng bắt buộc hay không và chỉ ra cho người vận hành cách vượt qua thử nghiệm hàn UT.

ASME Section VIII Division 1 – Pressure Vessel Construction – Ultrasonic Testing Inspection Services

Trong quá trình chế tạo bình chịu áp suất, UT là một kỹ thuật thiết yếu được sử dụng để đảm bảo tính toàn vẹn và an toàn của cấu trúc bình. Phương pháp NDI bao gồm việc sử dụng sóng siêu âm tần số cao hướng vào thành bình thông qua một đầu dò siêu âm. Trong quá trình kiểm tra UT, sóng sẽ xuyên qua vật liệu và tương tác với các khuyết tật bên trong, chẳng hạn như vết nứt, lớp phủ hoặc ăn mòn, sẽ tạo ra phản xạ được phát hiện và phân tích cẩn thận.

Bằng cách so sánh kết quả với tiêu chuẩn chấp nhận UT được xác định trước (ASME VIII), thanh tra viên có thể đánh giá tình trạng của bình chịu áp suất và xác định xem có cần sửa chữa hay đánh giá thêm không. UT đóng vai trò quan trọng trong việc đảm bảo Kiểm tra bình chịu áp suất đáng tin cậy, mang lại sự an tâm khi sử dụng an toàn trong nhiều ứng dụng công nghiệp khác nhau.

Tiêu chuẩn chấp nhận UT ASME VIII sẽ được áp dụng trừ khi có các tiêu chuẩn khác được chỉ định cho các ứng dụng cụ thể trong Bộ phận kiểm tra. Các khiếm khuyết tạo ra phản hồi lớn hơn 20% mức tham chiếu sẽ được điều tra và người vận hành có thể xác định hình dạng, danh tính và vị trí của tất cả các khiếm khuyết đó và đánh giá chúng theo các tiêu chuẩn chấp nhận được nêu trong (a) và (b) bên dưới. Các chỉ thị được mô tả là vết nứt, không ngấu hoặc không thấu hoàn toàn là không thể chấp nhận.

Nếu các chỉ báo vượt quá biên độ mức tham chiếu và có chiều dài vượt quá:

a) 1/4 in. (6 mm) đối với t lên đến 3/4 in. (19 mm);

b) 1/3t đối với t từ 3/4 in. đến 21/4 in. (19 mm đến 57 mm);

c) 3/4 in. (19 mm) đối với t trên 21/4 in. (57 mm).

trong đó t là độ dày của mối hàn không bao gồm phần gia cố. Đối với mối hàn giáp mép nối hai thành phần có độ dày khác nhau tại mối hàn, t là độ dày mỏng hơn trong hai độ dày này. Nếu mối hàn xuyên thấu hoàn toàn bao gồm mối hàn góc, độ dày của mũ mối hàn góc sẽ được bao gồm trong t.

ASME B 16.34 – Valves – Ultrasonic Testing

UT là phương pháp quan trọng để kiểm tra van trong nhiều ngành công nghiệp khác nhau, đảm bảo tính toàn vẹn và độ tin cậy của chúng, vì chúng đóng vai trò quan trọng trong việc kiểm soát dòng chất lỏng và ngăn ngừa rò rỉ hoặc gián đoạn quy trình. Trong quá trình Kiểm tra UT van, đầu dò chuyên dụng sẽ truyền sóng siêu âm tần số cao vào van. Các sóng này đi qua vật liệu và bất kỳ khuyết tật bên trong nào như vết nứt, ăn mòn hoặc suy hao vật liệu đều tạo ra phản xạ mà đầu dò phát hiện. Phân tích các tín hiệu nhận được sẽ cho thấy kích thước, vị trí và bản chất của các khuyết tật này.

Kiểm tra UT đặc biệt có giá trị trong việc kiểm tra các khu vực không thể tiếp cận bên trong van, chẳng hạn như các đường dẫn bên trong và mối hàn, mà không cần phải tháo rời. Phương pháp tiếp cận không xâm lấn này giúp giảm thiểu thời gian chết và gián đoạn hoạt động. So sánh kết quả kiểm tra UT với các tiêu chí chấp nhận được xác định trước sẽ đánh giá tình trạng của van, đưa ra các hành động khắc phục nếu cần. Kiểm tra thường xuyên đảm bảo van hoạt động an toàn và hiệu quả, ngăn ngừa rò rỉ hoặc hỏng hóc tiềm ẩn và bảo vệ tính toàn vẹn tổng thể của các quy trình công nghiệp.

Tiêu chuẩn chấp nhận:

- Kiểm tra chùm tia thẳng: Các chỉ thị bằng hoặc vượt quá chỉ dẫn thu được từ lỗ đáy bằng có đường kính 6,4 mm (0,25 in.) trong mẫu thử hiệu chuẩn có độ dày bằng độ sâu khuyết tật là không được chấp nhận.

- Kiểm tra chùm tia góc: Các chỉ thị bằng hoặc vượt quá các chỉ thị thu được từ khía chữ V 60 độ, dài 25 mm (1,0 in) và có độ sâu không lớn hơn 5% độ dày thành danh định trong một mẫu thử là không được chấp nhận.

- ASME B 31.1 – Đường ống điện – Kiểm tra siêu âm

Nó đóng vai trò quan trọng trong việc kiểm tra đường ống điện, đảm bảo tính toàn vẹn và an toàn của nó trong các cơ sở phát điện. Nó rất cần thiết để duy trì dòng chảy liền mạch của chất lỏng và sản xuất năng lượng hiệu quả. Các đầu dò chuyên dụng truyền sóng siêu âm tần số cao vào thành ống, cho phép phát hiện các khuyết tật bên trong như ăn mòn, nứt hoặc thay đổi độ dày thành ống. Thông qua việc phân tích cẩn thận các tín hiệu nhận được, các thanh tra viên đánh giá kích thước, vị trí và bản chất của các khuyết tật.

ASME B 31.1 – Power Piping – Ultrasonic Testing

Kiểm tra siêu âm đường ống cho phép bảo trì chủ động, tạo điều kiện cho việc sửa chữa và đảm bảo hoạt động đáng tin cậy và an toàn của hệ thống đường ống trong nhiều bối cảnh công nghiệp khác nhau. Các mối hàn được phát hiện bằng kiểm tra siêu âm có các điểm bất liên tục tạo ra chỉ thị lớn hơn 20% mức tham chiếu sẽ được kiểm tra ở mức độ mà nhân viên kiểm tra siêu âm có thể xác định hình dạng, danh tính và vị trí của chúng để họ có thể đánh giá từng điểm bất liên tục để chấp nhận theo (B.1) và (B.2) bên dưới:

(B.1) Bất liên tục được đánh giá là vết nứt, không ngấu hoặc thấu không hoàn toàn đều không được chấp nhận bất kể chiều dài.

(B.2) Bất liên tục khác là không thể chấp nhận được nếu chỉ thị vượt quá mức tham chiếu và độ dài của chúng vượt quá các mức sau:

- (B.2.1) ¼” (6,0 mm) đối với t lên đến ¾” (19,0 mm).

- (B.2.2) 1/3 t cho t từ ¾” (19,0 mm) đến 2 ¼ “ (57,0 mm).

- (B.2.3) ¾”. (19,0 mm) đối với t trên 2¼” (57,0 mm)

Trong đó t là độ dày của mối hàn đang được kiểm tra. Nếu mối hàn nối hai thành phần có độ dày khác nhau, t là độ dày mỏng hơn trong hai độ dày này.

ASME B31.3 Process Piping – Ultrasonic Testing

Trong nhiều ngành công nghiệp khác nhau, bao gồm dầu khí, hóa dầu, hóa chất và sản xuất điện, UT được sử dụng rộng rãi để kiểm tra đường ống quy trình. Mục tiêu chính của Kiểm tra UT trong bối cảnh này là đánh giá tính toàn vẹn về mặt cấu trúc của đường ống và xác định bất kỳ sai sót hoặc khuyết tật tiềm ẩn nào có thể gây nguy hiểm cho hiệu suất và sự an toàn của chúng. Quy trình kiểm tra bao gồm chuẩn bị bề mặt, lựa chọn cẩn thận các đầu dò siêu âm phù hợp và hiệu chuẩn chính xác thiết bị để đảm bảo kết quả chính xác.

Trong quá trình kiểm tra, sóng siêu âm được truyền qua các đường ống và bất kỳ khuyết tật bên trong nào, chẳng hạn như vết nứt hoặc ăn mòn, sẽ phản xạ các sóng này đến đầu dò. Phần mềm chuyên dụng được sử dụng để phân tích các tín hiệu nhận được, cung cấp thông tin có giá trị về kích thước, vị trí và đặc điểm của các khuyết tật được phát hiện. Bằng cách so sánh kết quả với các tiêu chuẩn chấp nhận NDT (ASME) đã thiết lập, các thanh tra viên có thể đưa ra quyết định về các sửa chữa cần thiết hoặc đánh giá thêm. Các cuộc Kiểm tra NDT UT thường xuyên đóng vai trò quan trọng trong việc bảo trì chủ động, giúp ngăn ngừa thời gian chết tiềm ẩn, các sự cố an toàn và các mối nguy hiểm về môi trường liên quan đến đường ống quy trình bị lỗi.

ASME Section V, Article 4 – Kiểm tra siêu âm mối hàn

Pipe and Tubing

Ống và ống dẫn được yêu cầu hoặc lựa chọn theo Bảng K305.1.2 để tiến hành kiểm tra siêu âm và phải đạt 100% kiểm tra về khuyết tật dọc theo tiêu chuẩn ASTM E213 – Kiểm tra siêu âm ống và ống dẫn kim loại.

Các vết khắc tham chiếu dọc (trục) sẽ được đưa vào bề mặt bên ngoài và bên trong của tiêu chuẩn hiệu chuẩn (tham chiếu) theo Hình 3(c) của ASTM E213 với độ sâu không lớn hơn 0,1 mm (0,004 in.) hoặc 4% độ dày của mẫu và chiều dài không quá 10 lần độ sâu của vết khắc.

Tiêu chuẩn chấp nhận:

Bất kỳ chỉ thị nào lớn hơn chỉ thị được tạo ra bởi biểu diễn vết khắc hiệu chuẩn. Các mối hàn dày hơn 6mm có thể được kiểm tra siêu âm theo quy trình được nêu trong ASME Sec V Mục 4. Các chỉ thị sẽ được định cỡ bằng các kỹ thuật áp dụng được cung cấp trong quy trình bằng văn bản cho phương pháp kiểm tra. Các chỉ thị sẽ được đánh giá để chấp nhận như sau:

- Tất cả các chỉ thị được mô tả như vết nứt, thiếu ngấu hoặc không thấu hoàn toàn đều không được chấp nhận.

- Các chỉ thị có chiều dài vượt quá 1/8 in. (3 mm) được coi là có liên quan và không được chấp nhận khi chiều dài của chúng vượt quá:

- 1/8 in. (3 mm) cho t lên đến 3/8 in. (10 mm)

- 1/3t cho t từ 3/8 in. đến 21/4 in. (10 mm đến 57 mm)

- 3/4 in. (19 mm) đối với t trên 21/4 in. (57 mm)

Trong đó “t” là độ dày của mối hàn không bao gồm phần gia cố. Đối với mối hàn giáp mép nối hai thành phần có độ dày khác nhau tại mối hàn, t là độ dày mỏng hơn trong hai độ dày này. Nếu mối hàn xuyên thấu hoàn toàn bao gồm mối hàn góc, độ dày của mũ mối hàn góc sẽ được bao gồm trong t.

Tiêu chuẩn chấp nhận của API 1104 cho mối hàn đường ống

Siêu âm đóng vai trò quan trọng trong việc kiểm tra đường ống, đặc biệt là trong các ngành công nghiệp như dầu khí. Việc thiết lập các tiêu chí chấp nhận trong thử nghiệm đường ống UT là vô cùng quan trọng, vì chúng quyết định kích thước khuyết tật được phép, vị trí và sự tuân thủ các quy tắc của ngành. Các tiêu chí này xem xét các yếu tố như Xác suất phát hiện (POD), tính quan trọng của đường ống, đặc tính vật liệu, ảnh hưởng của môi trường và quy trình xác nhận. Bằng cách tuân thủ các hướng dẫn này, người vận hành và thanh tra viên có thể đảm bảo tính an toàn, độ tin cậy và sự tuân thủ của cơ sở hạ tầng. Ngoài ra, các tiêu chí chấp nhận hỗ trợ đưa ra quyết định liên quan đến các hành động sửa chữa và bảo trì cần thiết để duy trì tính toàn vẹn về mặt cấu trúc của đường ống và các cơ sở liên quan một cách hiệu quả.

Tiêu chuẩn chấp nhận mục 9.6.2.1 Các chỉ thị được xác định là vết nứt (C) sẽ được xem xét:

Các chỉ thị bề mặt tuyến tính (LS) (khác với vết nứt) được hiểu là mở ra bề mặt ID hoặc OD sẽ được coi là khuyết tật nếu tồn tại bất kỳ điều kiện nào sau đây:

- Tổng chiều dài của các chỉ thị LS trong bất kỳ chiều dài liên tục 12” (300 mm) nào của mối hàn vượt quá 1” (25 mm).

- Tổng chiều dài của chỉ thị LS vượt quá 8% của mối hàn.

Các chỉ thị tuyến tính nằm dưới bề mặt (LB) (khác với các vết nứt) được hiểu là nằm bên dưới bề mặt trong mối hàn và không được kết nối với bề mặt theo ID hoặc OD sẽ được coi là khuyết tật nếu tồn tại bất kỳ điều kiện nào sau đây:

- Tổng chiều dài của các chỉ thị LB trong bất kỳ chiều dài liên tục 12” (300 mm) nào của mối hàn vượt quá 2” (50 mm).

- Tổng chiều dài của chỉ thị LB vượt quá 8% của mối hàn.

Các chỉ thị ngang (T) (khác với các vết nứt) sẽ được coi là khiếm khuyết thể tích và được đánh giá bằng cách sử dụng các tiêu chí cho chỉ thị thể tích. Chữ T sẽ được sử dụng để chỉ định tất cả các chỉ thị ngang đã báo cáo.

Các chỉ thị cụm thể tích (VC) sẽ được coi là khuyết tật khi kích thước tối đa của các thị báo VC vượt quá 1/2 “(13 mm).

Các chỉ thị riêng lẻ (VI) về thể tích sẽ được coi là khuyết tật khi kích thước tối đa của các chỉ thị VI vượt quá 1/4 “(6 mm) về cả chiều rộng

Các chỉ thị thể tích ở chân mối hàn (VR) được hiểu là mở ra bề mặt ID sẽ được coi là khuyết tật nếu tồn tại bất kỳ điều kiện nào sau đây:

- Kích thước tối đa của chỉ báo VR vượt quá 1/4“(6mm).

- Tổng chiều dài của các chỉ báo VR vượt quá 1/2 “(13 mm) trong bất kỳ 12” (300 mm) liên tục nào

Các chỉ thị thể tích vùng chân có liên quan (AR) đều được coi là khiếm khuyết khi có bất kỳ điều kiện nào sau đây xảy ra:

- Tổng chiều dài của các chỉ thị trên mức đánh giá vượt quá 2 “(50 mm) trong bất kỳ chiều dài 12” (300 mm) nào

- Tổng chiều dài của các chỉ thị trên mức đánh giá vượt quá 8% của mối hàn.

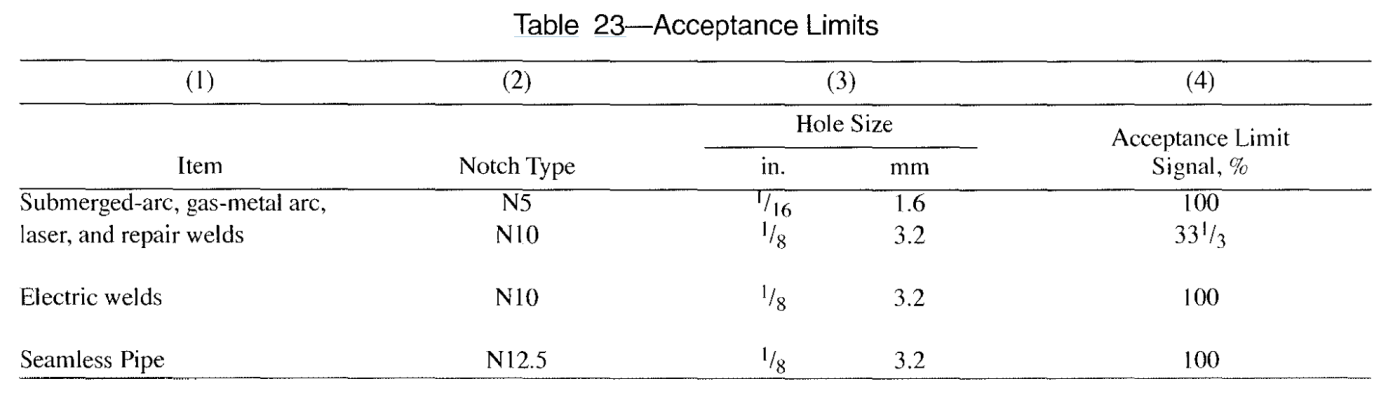

Tiêu chuẩn chấp nhận của API 5L cho mối hàn sinh

Ống API 5L là loại ống thép được sử dụng rộng rãi trong ngành dầu khí để vận chuyển nhiều loại chất lỏng như dầu thô, khí tự nhiên và hóa dầu. Ống được sản xuất theo các thông số kỹ thuật do Viện Dầu khí Hoa Kỳ (API) đưa ra trong Thông số kỹ thuật API 5L. Tầm quan trọng của ống API 5L nằm ở khả năng chịu được các điều kiện vận hành khắc nghiệt trong ngành dầu khí, bao gồm áp suất cao, nhiệt độ cao và môi trường ăn mòn.

Kiểm tra và thanh tra đóng vai trò quan trọng trong việc đảm bảo chất lượng và an toàn của ống API 5L. Các quy trình này rất cần thiết để xác minh rằng ống đáp ứng các tiêu chuẩn và thông số kỹ thuật bắt buộc, giảm thiểu rủi ro hỏng hóc và đảm bảo tính toàn vẹn của hệ thống đường ống. Các yêu cầu kiểm tra và thanh tra đối với ống API 5L được thiết kế để phát hiện khiếm khuyết có thể ảnh hưởng đến hiệu suất và tuổi thọ của ống.

Tiêu chuẩn chấp nhận của API 5L chỉ được sử dụng cho mối hàn sinh của đường ống khi chế tạo. Với các mối hàn nối ống theo chu vi, cần sử dụng dụng API 1104 (nếu dự án được quản lý theo tiêu chuẩn API).

Kiểm tra siêu âm sử dụng sóng âm tần số cao để phát hiện các lỗi hoặc điểm bất liên tục bên trong thành ống. UT đặc biệt hiệu quả trong việc xác định tách lớp, tạp chất và các khuyết tật thể tích khác. Các kỹ thuật UT mảng pha tiên tiến cung cấp bản đồ chi tiết về cấu trúc bên trong của thành ống.

Tiêu chí chấp nhận:

- Đối với ống có mối hàn, bất kỳ khuyết tật nào tạo ra tín hiệu lớn hơn tín hiệu giới hạn chấp nhận áp dụng được đưa ra trong Bảng 23 sẽ được coi là khuyết tật trừ khi khuyết tật gây ra chỉ thị là khuyết tật bề mặt không phải là khuyết tật như mô tả trong 7.8.

- Đối với ống seamless, bất kỳ khuyết tật bề mặt nào tạo ra tín hiệu lớn hơn tín hiệu giới hạn chấp nhận áp dụng được đưa ra trong Bảng 23 sẽ được coi là khuyết tật trừ khi khuyết tật gây ra chỉ thị không phải là khuyết tật như mô tả trong 7.8.

- N5: vết khắc 5% độ dày và chiều rộng không quá 1 mm và chiều dài là 50 mm.

- N10: vết khắc 5% độ dày và chiều rộng không quá 1 mm và chiều dài là 50 mm.

- N15: vết khắc 5% độ dày và chiều rộng không quá 1 mm và chiều dài là 50 mm.

Lưu ý dung sai độ sâu là 15%, có thể tăng hoặc giảm.

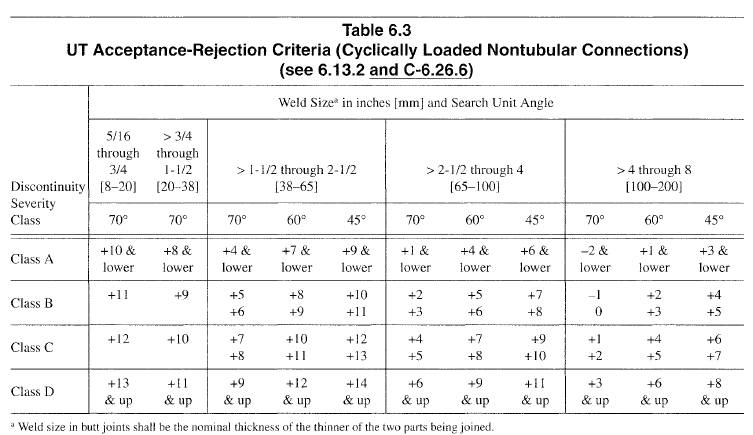

Tiêu chí chấp nhận cho kiểm tra siêu âm theo AWS D1.1

Các yêu cầu đối với thiết bị phát hiện khuyết tật siêu âm theo tiêu chuẩn hàn thép kết cấu AWS D1.1 được đưa ra dưới đây:

Thiết bị

Thiết bị siêu âm phải là loại Pulse-Echo với quét ‘A’ phù hợp để sử dụng với các đầu dò ở tần số từ 1 đến 6 MHz. Thiết bị phải có chứng chỉ hiệu chuẩn hợp lệ.

Thiết bị thử nghiệm phải có bộ điều khiển khuếch đại được hiệu chuẩn có thể điều chỉnh theo các bước rời rạc 1 hoặc 2 Db trong phạm vi ít nhất 60Db.

Đầu dò

Các đầu dò thỏa mãn AWS có các đặc điểm sau sẽ được sử dụng.

- Góc chùm tia: 70°, 60°, 45° (trong phạm vi cộng trừ 2°).

- Kích thước tinh thể: Kích thước biến tử phải là hình vuông hoặc hình chữ nhật và có thể thay đổi từ 5/8 inch đến 1 inch (15mm đến 25mm) về chiều rộng và từ 5/8 inch đến 13/16 inch (15mm đến 20mm) về chiều cao.

- Tỷ lệ chiều rộng trên chiều cao tối đa là 1,2 đến 1,0 và tỷ lệ chiều rộng trên chiều cao tối thiểu là 1,0 đến 1,0.

Tần số

Tần số đầu dò danh nghĩa phải nằm trong khoảng từ 2 đến 2,5 MHz. Có thể sử dụng các tần số khác nếu các biến số như cấu trúc hạt vật liệu hoặc kích thước quyết định.

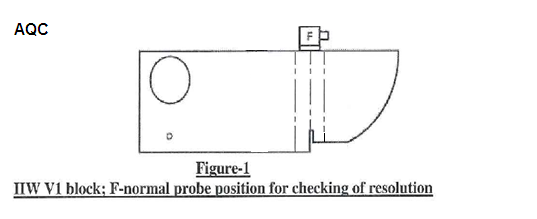

Chùm tia bình thường (thẳng)

- Đầu dò phải có diện tích hoạt động không nhỏ hơn ½ inch2 (323mm2) và không lớn hơn 1 inch2 (645mm2).

- Đầu dò phải có hình tròn hoặc vuông.

- Đầu dò phải có khả năng chứng minh độ phân giải bằng cách sử dụng 3 phản xạ từ Khối IIW V1, như minh họa bên dưới

kiểm tra siêu âm

Chất tiếp âm

Gel Polycell, mỡ, nước hoặc chất tương đương có khả năng truyền sóng siêu âm hiệu quả.

Tình trạng bề mặt

Bề mặt quét phải sạch các vết hàn, bề mặt cần bằng phẳng hoặc không có các vật liệu lạ có thể cản việc di đầu dò trong quá trình kiểm tra.

Hiệu chuẩn để kiểm tra

Tất cả các hiệu chuẩn và thử nghiệm phải được thực hiện khi tắt chức năng cắt nhiễu (Cắt hoặc triệt tiêu). Việc sử dụng chức năng kiểm soát nhiễu (Cắt hoặc triệt tiêu) có thể làm thay đổi độ tuyến tính biên độ của thiết bị và làm mất hiệu lực kết quả thử nghiệm.

Người vận hành siêu âm sẽ thực hiện hiệu chuẩn độ nhạy và độ quét ngang (khoảng cách) ngay trước và tại vị trí thử nghiệm từng mối hàn.

Việc hiệu chuẩn lại phải được thực hiện sau khi thay đổi người vận hành, mỗi lần cách nhau tối đa 30 phút hoặc khi mạch điện bị nhiễu do:

- Thay đổi bộ sạc nguồn

- Thay pin

- Thay đổi ổ cắm điện

- Thay đổi cáp

- Tắt máy

Mức tham chiếu

Mức tham chiếu là dB cần thiết để tạo ra phản xạ cực đại từ lỗ khoan cạnh ø1,5mm (0,060″) SDH đến 50% Chiều cao toàn màn hình FSH.

Tổng kết

Tiêu chuẩn chấp nhận đảm bảo rằng các cấu trúc quan trọng đáp ứng các tiêu chuẩn về an toàn và hiệu suất do các cơ quan quản lý và quy định của ngành đề ra như AWS D1.1 và ASME Sec VIII Div 1.

Tiêu chuẩn chấp nhận nghiêm ngặt giúp ngăn ngừa các sự cố thảm khốc bằng cách xác định và giải quyết các khiếm khuyết tiềm ẩn trước khi chúng trở thành vấn đề nghiêm trọng, do đó nâng cao độ an toàn và độ tin cậy tổng thể.

Tiêu chuẩn chấp nhận được xác định rõ ràng sẽ tối ưu hóa lịch trình bảo trì, ưu tiên sửa chữa và phân bổ nguồn lực, giảm thiểu thời gian chết và giảm chi phí vận hành.