Giới thiệu về RFT trong tube testing

Kỹ thuật Trường từ xa hay Remote Field Testing là một kỹ thuật được sử dụng để kiểm tra các ống làm bằng vật liệu ferit, như thép Carbon và Chrome-Molypden. RFT chỉ là một trong những kỹ thuật để kiểm tra ống thép cacbon. Vì các kỹ thuật kiểm tra dành cho ống thép cacbon có những hạn chế so với phương pháp kiểm tra dòng điện xoáy ECT, nên việc lựa chọn kỹ thuật phù hợp nhất cho từng trường hợp ứng dụng khác nhau càng quan trọng hơn. Để kiểm tra ống thép cacbon, người ta thường khuyến nghị sử dụng kết hợp một hoặc nhiều kỹ thuật.

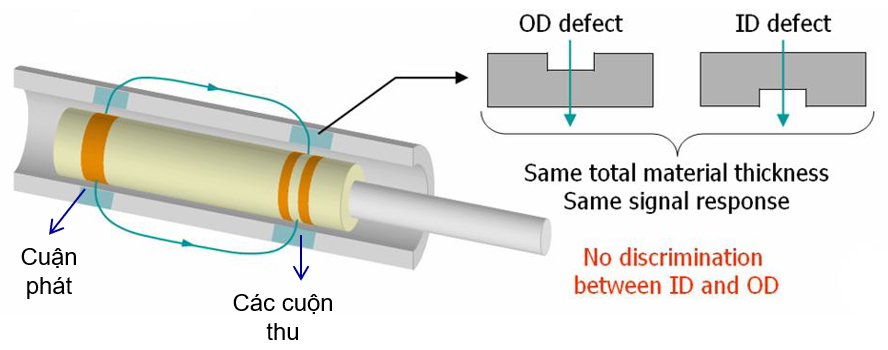

Có thể dễ dàng phát hiện và định lượng chính xác tổn thất tổng thể trên thành ống. Các khuyết tật nhỏ lẻ cũng có thể được phát hiện và định lượng với điều kiện là chúng có thể tích nhất định (đường kính lỗ > 5 mm). RFT có thể phát hiện cả khuyết tật bên trong và bên ngoài nhưng không thể phân biệt giữa chúng.

Nguyên lý RFT trong tube testing

Kiểm tra dòng điện xoáy Từ trường xa là một kỹ thuật điện từ thích hợp để kiểm tra các ống bằng thép cacbon. Trong công nghiệp, hiện nay nó là phương pháp chính được lựa chọn để kiểm tra nồi hơi và ống trao đổi nhiệt vì tần số thấp (thường là 50-1000Hz) giúp kiểm tra các ống tương đối dày.

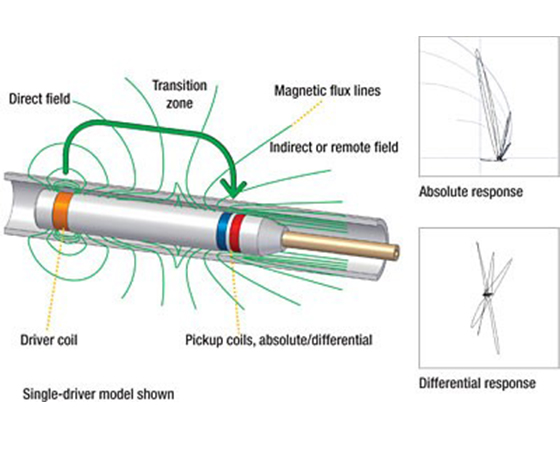

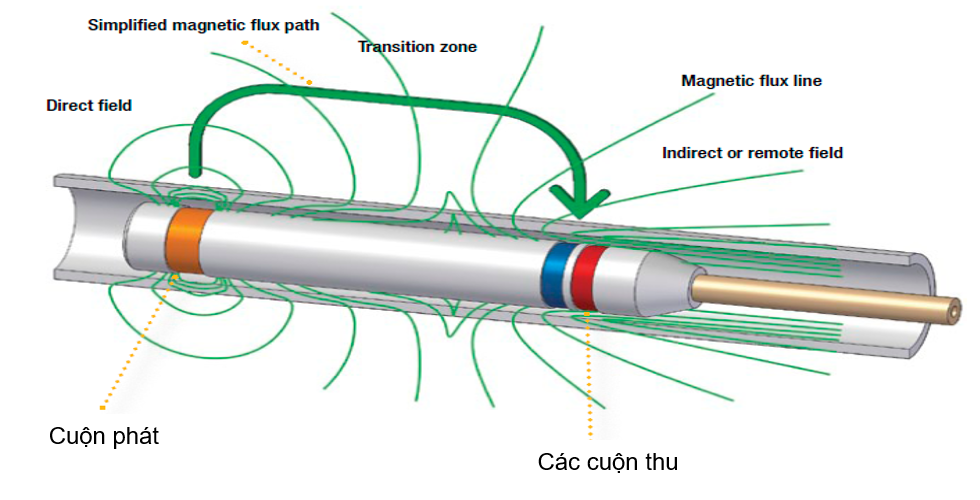

Kiểm tra từ trường xa là một kỹ thuật xuyên thành ống. Đầu dò RFT cơ bản bao gồm một cuộn dây phát và hai cuộn dây thu tín hiệu. Cuộn dây phát được cung cấp năng lượng bằng dòng điện xoay chiều tần số thấp, gửi tín hiệu đến cuộn dây thu tín hiệu đặt cách nhau khoảng hai nửa đường kính ống (Với RFT). Từ trường do cuộn dây kích từ phát ra đi qua thành ống ra bên ngoài ống, rồi truyền ngược lại qua thành để đến cuộn dây cảm biến thu.

Có hai trường chính kết hợp năng lượng giữa đầu dò phát và đầu dò thu:

- Từ trường trực tiếp tập trung xung quanh cuộn dây phát và bị suy giảm nhanh chóng khi di truyển trong ống.

- Trường gián tiếp được khuếch tán ra ngoài qua thành ống, lan truyền dọc theo trục, sau đó phân tán trở lại qua thành ống.

Vùng có từ trường gián tiếp chiếm ưu thế được gọi là vùng từ trường xa. Vùng này hiện diện ở khoảng cách lớn hơn 2 lần đường kính ống. Các cuộn dây thu tín hiệu có thể hoạt động đồng thời ở chế độ tuyệt đối và chế độ vi sai

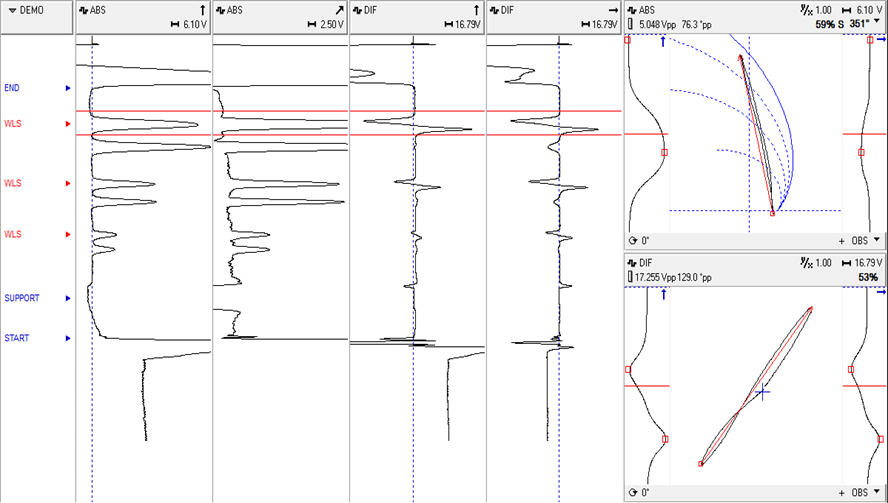

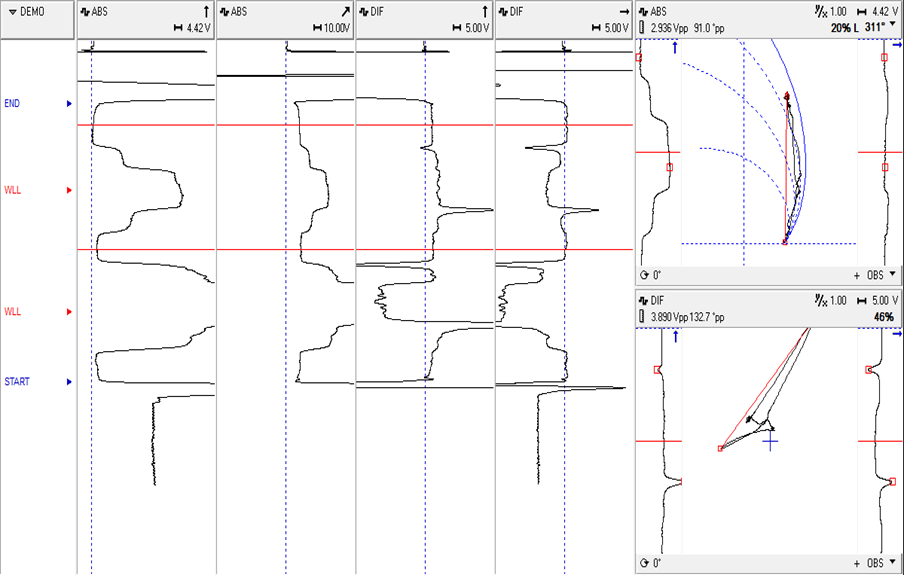

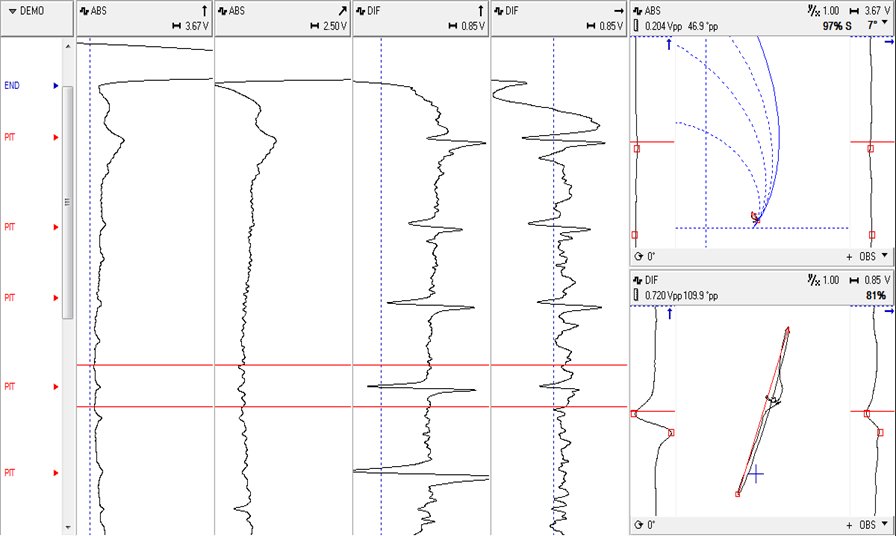

Ở vị trí ống ăn mòn, thành ống sẽ cản từ trường ít hơn, do đó từ trường đến với thời gian trễ ít hơn (pha lớn hơn) và suy hao ít hơn (biên độ lớn hơn). Chỉ thị pha và biên độ được tạo ra khi đầu dò được kéo dọc ống và được sử dụng để phát hiện và xác định kích thước ăn mòn hay tổn thất thành ống. RFT sử dụng tín hiệu tần số thấp cho phép năng lượng điện từ xuyên qua thành ống, do vậy khuyết tật bên ngoài và bên trong có thể được phát hiện với độ nhạy gần như nhau. Các tín hiệu đại diện cho sự thay đổi trong từ trường nhận được và do đó tình trạng của ống được trình bày trên màn hình máy tính.

Định cỡ với kỹ thuật RFT được thực hiện bằng cách sử dụng các đường cong mặt phẳng điện áp (Voltage plate curve). Những đường cong này được sử dụng để xác định kích thước tổn thất thành ống lớn và không áp dụng cho các khuyết tật kích thước nhỏ. Các đường cong thể hiện tương quan giữa độ sâu, chiều dài và chu vi phần tổn thất thành với pha của tín hiệu RFT. Trong thực tế, hình dạng của khuyết tật không giống hoàn toàn như trong các khuyết tật hiệu chuẩn. Do đó, kỹ thuật IRIS được sử dụng để xác minh kết quả sau khi kiểm tra RFT.

Với phương pháp RFT, việc yêu cầu làm sạch ống không cần chú trọng như phương pháp ECT hay IRIS. RFT thường chậm hơn một chút so với ECT với khối lượng công việc hoàn thành trong một ca làm việc khoảng 300-450 ống chiều dài 6m.

Lưu ý khi kiểm tra tube testing với RFT

- Hiệu suất kiểm tra từ 500 ống mỗi ngày làm việc

- Nhạy với cả khuyết tật ID & OD

- Kiểm tra được các ống dày (lên tới 12mm)

- Phân tích trên máy tính

- Kỹ thuật phù hợp với các tổn thất ăn mòn thành ống đồng đều

- Phân tích mặt phẳng pha cho phép ước tính định lượng tổn thất thành ống

- Không yêu cầu làm sạch nhiều như ECT

- Kỹ thuật RFT không nhạy với tín hiệu liftoff và lắc đầu dò

- Độ nhạy với khuyết tật nhỏ có thể bị hạn chế (phụ thuộc vật liệu và kích thước ống)

- Tốc độ kéo chậm, thường thường từ 0,1 – 0,5 m/s

- Nhanh hơn IRIS, nhưng chậm hơn các phương pháp điện từ trường khác

- Có đầu dò hỗ trợ kiểm tra các khúc ống cong (U-Bend), đặc biệt với tỷ lệ điền đầy yêu cầu thấp giúp đầu dò dễ dàng đi qua khúc cong.

Ưu nhược điểm chính của kỹ thuật RFT

Ưu điểm

- Có thể kiểm tra ống thép carbon OD 90mm, dày tới 12mm.

- Ăn mòn thành ống và khuyết tật cục bộ có thể được phát hiện và đánh giá định lượng.

- Định cỡ các khuyết tật tương đối chính xác

- Có thể phát hiện các khuyết tật có kích thước lớn dưới các tấm support

- Tỷ lệ điền đầy của đầu dò không quá quan trọng khiến yêu cầu ống sạch ít quan trọng hơn.

- Có thể kiểm tra ống đường kính lớn

Nhược điểm

- Không nhạy với vết ăn mòn đường kính nhỏ.

- Khả năng phát hiện giới hạn ở mức 20% hoặc lớn hơn.

- Không thể phân biệt giữa các khuyết tật bên trong và bên ngoài (có thể phát hiện cả bên trong và bên ngoài).

- Việc kiểm tra các ống với cánh tản nhiệt có rất nhiều hạn chế trừ khi các cánh tản nhiệt nằm theo hướng trục.

- Kết quả kiểm tra có thể thiếu chính xác khi gặp các thay đổi bất thường về từ thẩm trong ống.

- Khuyết tật dưới tấm đỡ hay gần khúc cuối ống khó phát hiện.

- Yêu cầu kỹ năng cao khi giải đoán

Mẫu chuẩn phương pháp RTF

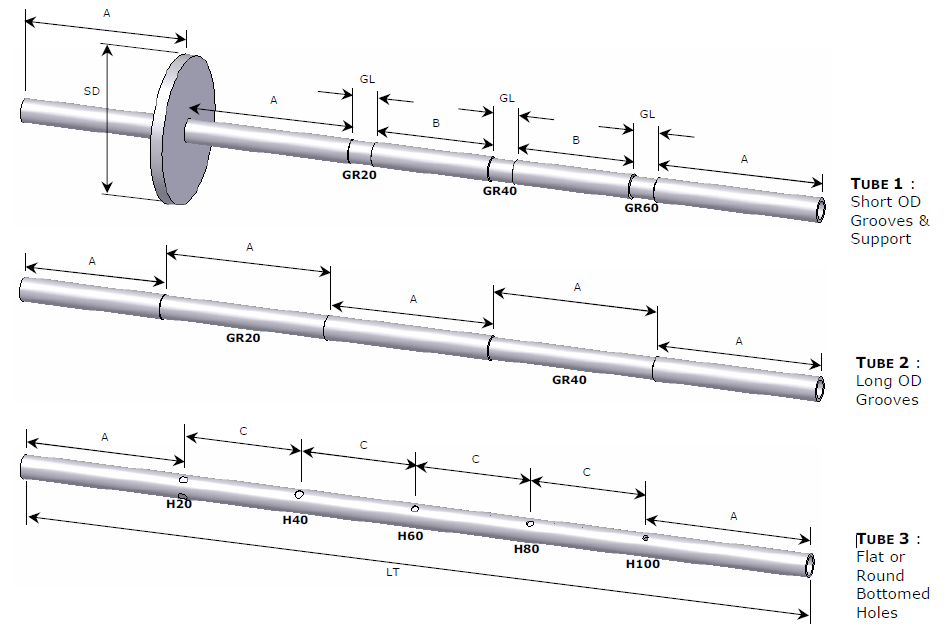

Việc hiệu chuẩn hệ thống hoàn chỉnh tốt nhất được thực hiện với bộ 3 ống hiệu chuẩn với phương pháp RFT. Tại sao lại cần tới 3 ống? Đó là bởi vì khoảng cách giữa các khuyết tật phải lớn hơn để hiệu chuẩn đầu dò trường từ xa – để tránh các tín hiệu chồng chéo lên nhau, điều này sẽ làm sai lệch pha tín hiệu được sử dụng để xây dựng các đường cong pha theo kích thước khuyết tật tự động.

Các thiết kế ống hiệu chuẩn cho kỹ thuật RFT cũng cần được thiết kế phù hợp với cấu hình đầu dò từ trường xa dạng Dual Exciter – là dạng đầu dò dài nhất trong tất cả các cấu hình. Khoảng cách ngắn hơn có thể được sử dụng khi ống hiệu chuẩn cho cấu hình 1 cuộn dây phát. Nguyên tắc chung là giữ cho khoảng cách giữa các khuyết tật, giá đỡ và mép ống bằng ít nhất một lần chiều dài đầu dò.

Một ống hiệu chuẩn tốt giúp việc hiệu chuẩn trở nên dễ dàng hơn rất nhiều!

| Khuyết tật | Độ sâu (%WT) | Đường kính | Khuyết tật | Độ sâu (%WT) | Đường kính |

| GR20 | 20 % | – | H40 | 40 % | OD / 3 |

| GR40 | 40 % | – | H60 | 60 % | OD / 4 |

| GR60 | 60 % | – | H80 | 80 % | OD / 5 |

| H20 | 4 X 20 % | 4 X OD / 3 | H100 | Thru | OD / 6 |

| Biến số | Giá trị | Ghi chú | Tên biến | Giá trị | Ghi chú |

| A | OD X 12 | Cần lớn hơn kích thước đầu dò | GL | OD | – |

| B | OD X 10 | – | SD | OD X 6 | Cần đủ lớn để chắn từ trường; trừ khi ống rất nhỏ |

| C | OD X 3 | Có thể nhỏ tới OD X 2 nếu ống lớn | LT | OD X 60 | Typical – adjust as needed |

Tín hiệu phản hồi từ một số dạng khuyết tật chính