Là một trong những phương tiện lâu đời nhất của giao thông hiện đại, lịch sử của đường sắt đã có gần 500 năm nay. Với một cơ sở hạ tầng rộng lớn và đang trở nên lão hóa, đường sắt yêu cầu được bảo trì liên tục để duy trì tính toàn vẹn của mình và hoạt động một cách an toàn. Nhiều kỹ thuật kiểm tra không phá hủy (NDT) đã được sử dụng để giúp đảm bảo chất lượng của cả đường ray và các thành phần tạo nên một toa tàu. Những phương pháp này có thể đơn giản như phương pháp “gõ và nghe” trong đó sử dụng cộng hưởng âm thanh để phát hiện bánh xe bị nứt, với phương pháp “dầu và phấn” được sử dụng để phát hiện vết nứt mỏi ở chân đầu máy hơi nước và các trục bánh xe. Hiện nay, kiểm tra siêu âm (UT) là phương pháp phổ biến của NDT trong ngành đường sắt. Kiểm tra siêu âm sử dụng tần số cao, sóng âm định hướng để đo độ dày vật liệu, tìm lỗi tiềm ẩn, hoặc phân tích đặc tính vật liệu. UT yêu cầu sử dụng một đầu dò truyền và / hoặc nhận tín hiệu siêu âm vào kim loại và phát hiện một lỗ hổng hay các vết nứt để xử lý kết quả. Trong khi UT được sử dụng trong nhiều lĩnh vực khác nhau, nó là phương pháp đặc biệt quan trọng để kiểm tra an toàn trong ngành đường sắt.

Kiểm tra đường ray

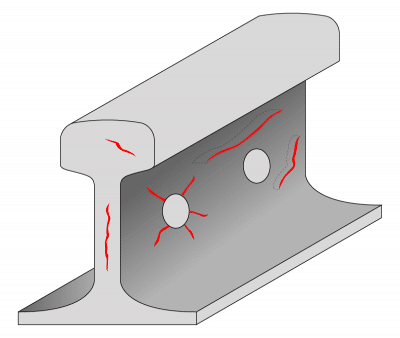

Qua thời gian, đường ray có thể phát triển bất liên tục có nguồn gốc từ một lỗi sản xuất hoặc khiếm khuyết phát sinh do quá trình sử dụng. Những gián đoạn hay bất liên tục có thể là thảm họa nếu không bị phát hiện kịp thời và thường phải được giám sát thông qua các chương trình bảo trì theo lịch. Ngày nay, phần lớn các thử nghiệm an toàn đường sắt được thực hiện bằng cách sử dụng “kiểm tra theo xe” bao gồm một toa xe thử nghiệm có thể phát hiện khuyết tật và một toa thứ 2 đi theo sau nhằm xác minh lại kết quả của xe thứ nhất. Khi toa xe kiểm tra đầu tiên gặp một khuyết tật tiềm năng, vị trí sẽ được thông báo cho các xe chạy sau. Trách nhiệm chiếc xe theo sau nhằm xác minh một khiếm khuyết có tồn tại thật không và báo cáo kết quả cho đơn vị quản lý đường sắt có các hành động khắc phục hậu quả.

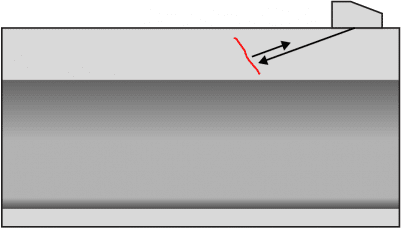

Một phương pháp kiểm tra đường ray thông thường là “kiểm tra di động dọc đường ray”, trong đó bao gồm một toa xe có đầu máy và thiết bị kiểm tra di động, có thể trên từng đường ray riêng lẻ hoặc cả hai đường ray cùng một lúc (với tốc độ tương đương tốc độ đi bộ) trong khi các dữ liệu thử nghiệm được hiển thị dưới dạng hình ảnh trực quan trên màn hình. Phương pháp thử nghiệm sử dụng đầu dò siêu âm tia thẳng và góc để phát hiện khuyết tật hoặc bất liên tục trong đường ray.

Phát hiện bất liên tục

Gián đoạn dịch vụ điển hình xảy ra trong phần đường ray tách đầu và chân, đầu nứt ngang, gãy ngang, các vết nứt lỗ chốt. Nứt tách đầu và chân cũng như tách ngang đầu có thể dễ dàng phát hiện sử dụng một đầu dò UT tia thẳng, tần số 2,25 MHz / 12mm (như đầu dò A106S), đặt trên tâm của đường ray. Bằng cách quan sát các tín hiệu, sự phân tách tại phần đầu và chân có thể được khẳng định thông qua mất tín hiệu mặt đáy phản xạ lại.

Nứt quanh lỗ và gián đoạn ngang thường được phát hiện bằng đầu dò góc UT tần số 2,25 MHz / 12mm (Như đầu dò A540S và các nêm ABSA-5T-X). Vết nứt quanh lỗ có xu hướng lan rộng ở một góc 45 độ, làm cho việc phát hiện đặc biệt nhạy khi sử dụng một đầu dò chùm tia góc 45 độ. Phát hiện gián đoạn ngang lại đòi hỏi đầu dò tia góc với góc khúc xạ cao hơn (thường từ 60 đến 80 độ). Một đầu dò tia góc lệch hoạt động trong chế độ truyền qua là đặc biệt hiệu quả cho việc gãy xương sống đường ray. Các đầu dò góc 60 độ với đầu dò truyền nghiêng một góc 30 độ và đầu dò thu nằm phía đối diện. Với sự sắp xếp này, một tín hiệu đến ở đầu dò thu chỉ ra đường ray không bị khuyết tật. Khi tín hiệu bị gián đoạn có thể do một bất liên tục đang tồn tại. Để đảm bảo độ tin cậy khi phát hiện khuyết tật tối đa, góc quét chùm tia phải được áp dụng trong cả hai hướng.

Kết luận

Kiểm tra siêu âm cung cấp một phương pháp nhanh chóng, đáng tin cậy và không phá hủy để kiểm tra đường ray cũng như các thành phần tạo nên một toa xe. Công nghệ này giúp giữ cho hệ thống đường sắt của thế giới hoạt động trơn tru và an toàn.