Đặt vấn đề

Tất cả các vật làm bằng cấu trúc kim loại thông thường đều có thể bị ăn mòn. Vấn đề đặc biệt quan trọng mà nhiều ngành công nghiệp phải đối mặt là đo chiều dày còn lại của thành các đường ống, bể chứa, ống cứu hỏa… bị ăn mòn từ bên trong. Quá trình ăn mòn như vậy thường không thể phát hiện bằng phương pháp quan sát thông thường nếu không cắt hoặc tháo dời các ống hoặc bể chứa. Các cấu trúc xà, rầm bằng thép, đặc biệt các kết cấu đỡ cũng khó tránh khỏi bị ăn mòn. Ăn mòn làm giảm chiều dày nguyên bản của kim loại. Nếu không được phát hiện trong thời gian dài, ăn mòn sẽ làm yếu thành và có thể dẫn đến cấu trúc bị hỏng và gây nguy hiểm. Cả hai mối quan tâm là an toàn và kinh tế đều yêu cầu những đường ống, bể chứa, hoặc cấu trúc dễ bị ăn mòn đó được kiểm tra định kỳ. Kiểm tra siêu âm là phương pháp kiểm tra không phá hủy được chấp nhận rộng rãi để thực hiện công việc kiểm tra đó, và kiểm tra siêu âm kim loại bị ăn mòn thường được thực hiện bằng đầu dò kép.

Nguyên lý đo ăn mòn sử dụng siêu âm

Trong trạng thái kim loại bị ăn mòn, bề mặt ở khu vực đó thường không đều. Trong trường hợp này, đầu dò kép có nhiều ưu điểm hơn đầu dò đơn. Tất cả các máy siêu âm đều dựa trên tính thời gian sóng âm truyền trong vật liệu kiểm tra. Vì kim loại ở thể rắn có âm trở khác với các chất khí, các chất lỏng, hoặc sản phẩm của ăn mòn như lớp gỉ, sóng âm sẽ phản xạ từ mặt đáy của phần kim loại còn lại. Thiết bị được lập trình với vận tốc âm trong vật liệu cần kiểm tra, và tính chiều dày theo công thức đơn giản

Khoảng cách = Vận tốc x Thời gian.

Phần lớn các thiết bị đo chiều dày được thiết kế cho các ứng dụng ăn mòn đo khoảng thời gian sóng âm truyền một vòng trong vật liệu kiểm tra tới xung đáy thứ nhất. Một số thiết bị đo khoảng thời gian giữa hai xung đáy kế tiếp. Kỹ thuật này hiệu quả để đo chính xác các vật liệu nhẵn, bằng phẳng, và không hiệu quả trong phát hiện hiện tượng rỗ và đo chiều dày thực nhỏ nhất của các ống hoặc thành bể chứa bị ăn mòn.

Đầu dò kép kết hợp biến tử phát và thu riêng rẽ, với nêm cắt vát so với mặt phẳng ngang, cho nên đường đi của chùm tia phát và thu cắt nhau dưới bề mặt của vật kiểm tra. Sự thiết kế cho chùm tia cắt nhau tạo ra hiệu ứng hội tụ giả giúp cho phép đo chiều dày tối thiểu có kết quả tốt hơn trong các ứng dụng ăn mòn. Đầu dò kép sẽ nhạy hơn đầu dò đơn (một biến tử) đối với xung phản xạ từ mặt đáy của phần bị ăn mòn. Đầu dò kép còn có thể sử dụng hiệu quả hơn trên bề mặt thô ráp. Chất tiếp âm kẹt lại ở hốc nhỏ của bề mặt thô nhám, khi sóng âm truyền vào bề mặt vật liệu có thể tạo ra các xung phản xạ dài hơn, rõ ràng làm ảnh hưởng tới sự phân giải gần bề mặt của các đầu dò một biến tử. Với đầu dò kép, biến tử thu không thu xung giả đó. Cuối cùng, đầu dò kép có thể thiết kế cho các phép đo ở nhiệt độ cao hơn so với đầu dò đơn biến tử.

Thiết bị

Nhiều máy đo chiều dày bằng siêu âm cầm tay được thiết kế đặc biệt cho các ứng dụng kiểm tra ăn mòn. Các thiết bị đo này sẽ được sử dụng với các nhóm đầu dò kép chuyên dụng, phù hợp với các dải đo và điều kiện nhiệt độ khác nhau. Trong một số ứng dụng quan trọng, đặc biệt trong điều kiện nhiệt độ cao, người sử dụng có thể yêu cầu màn hình hiển thị dạng sóng để giúp cho sự khảng định tính hợp lệ của xung phản xạ thu được. Model 38DL PLUS là thiết bị đo ăn mòn cầm tay có màn hình hiển thị dạng sóng của hãng Olympus được thiết kế cho những trường hợp như vậy. Trong các ứng dụng về ăn mòn, đầu dò kép cũng được sử dụng rất hiệu quả với các thiết bị dò khuyết tật. Các thiết bị siêu âm khuyết tật kỹ thuật số như EPOCH của Olympus cung cấp chức năng đo chiều dày cũng như hiển thị dạng sóng.

Qui trình kiểm tra đo chiều dày ăn mòn

Những nguyên tắc chung sau đây áp dụng cho tất cả các phép đo ăn mòn với đầu dò kép, hoặc là sử dụng thiết bị đo chiều dày cầm tay như 38DL PLUS hoặc là thiết bị siêu âm khuyết tật. Ta luôn phải nhớ rằng trong tất cả các trường hợp thiết bị phải được chuẩn một cách đúng đắn vận tốc âm theo qui trình trong hướng dẫn sử dụng thiết bị.

1. Lựa chọn đầu dò:

Đối với bất cứ hệ thống đo siêu âm nào (đầu dò cộng với thiết bị đo chiều dày hoặc thiết bị dò khuyết tật) sẽ có một chiều dày tối thiểu mà dưới nó các phép đo không còn chính xác nữa. Thông thường dải đo tối thiểu sẽ được cung cấp trong tài liệu của nhà chế tạo. Khi tần số của đầu dò tăng lên, giá trị đo nhỏ nhất có thể đo cũng giảm. Trong các ứng dụng về ăn mòn, chiều dày nhỏ nhất còn lại của kim loại thường là đại lượng ta cần đo.

Điều đặc biệt quan trọng cần quan tâm là dải đo mà đầu dò hoạt động. Nếu đầu dò kép được sử dụng để đo chi tiết có chiều dày dưới dải đo tối thiểu được thiết kế, thiết bị đo có thể phát hiện các xung không có giá trị và hiển thị các giá trị đo cao không chính xác. Dải đo tối thiểu có thể đo được cho ứng dụng cụ thể phụ thuộc vào vận tốc âm trong vật liệu, trạng thái chất lượng bề mặt, hình dạng, và nên được xác định bằng thực nghiệm.

Trong việc lựa chọn đầu dò cho ứng dụng về ăn mòn ta cũng còn phải quan tâm đến nhiệt độ của vật liệu mà ta đo. Không phải tất cả các đầu dò kép đều thiết kế để đo ở nhiệt độ cao. Sử dụng đầu dò trên vật liệu có nhiệt độ cao hơn dải nhiệt độ cho phép có thể làm hỏng đầu dò. Các thông tin về dải đo tối thiểu, dải nhiệt độ có thể hoạt động, chúng ta có thể thấy trong các catalogue.

| Đầu dò | Biến tử (in) | Biến tử (mm) | Tần số (MHz) | 연결 | Chiều dày min (in) | Chiều dày min (mm) | Đường kính min (in) | Đường kính min (mm) | Nhiệt độ max (F) | Nhiệt độ max (C) |

| D790, D790-SM | 0.434 | 11 | 5 | Straight | 0.04 | 1 | 0.75 | 20 | -5 to 932 | -20 to 500 |

| D791 | 0.434 | 11 | 5 | Right Angle | 0.04 | 1 | 0.75 | 20 | -5 to 932 | -20 to 500 |

| D791-RM | 0.434 | 11 | 5 | Right Angle | 0.04 | 1 | 0.75 | 20 | -5 to 752 | -20 to 400 |

| D792 | 0.283 | 7.2 | 10 | Straight | 0.02 | 0.5 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

| D793 | 0.283 | 7.2 | 10 | Right Angle | 0.02 | 0.5 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

| D7912 | 0.295 | 7.5 | 10 | Straight | 0.02 | 0.5 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

| D7913 | 0.295 | 7.5 | 10 | Right Angle | 0.02 | 0.5 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

| D794 | 0.283 | 7.2 | 5 | Straight | 0.03 | 0.75 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

| D797-SM | 0.900 | 22.9 | 2 | Straight | 0.15 | 3.8 | 4.00 | 100 | -5 to 752 | -20 to 400 |

| D797 | 0.900 | 22.9 | 2 | Right Angle | 0.15 | 3.8 | 4.00 | 100 | -5 to 752 | -20 to 400 |

| D798 | 0.282 | 7.2 | 7.5 | Right Angle | 0.02 | 0.71 | 0.50 | 12.7 | -5 to 300 | -20 to 150 |

| D799 | 0.434 | 11 | 5 | Right Angle | 0.04 | 1 | 0.75 | 20 | -5 to 300 | -20 to 150 |

| D7226 | 0.350 | 8.9 | 7.5 | Right Angle | 0.02 | 0.71 | 0.50 | 12.7 | -5 to 300 | -20 to 150 |

| D7906-SM | 0.434 | 11 | 5 | Straight | 0.04 | 1 | 0.75 | 20 | 32 to 122 | 0 to 50 |

| D7906-RM | 0.434 | 11 | 5 | Straight | 0.04 | 1 | 0.75 | 20 | 32 to 122 | 0 to 50 |

| D7908 | 0.283 | 2 | 7.5 | Straight | 0.04 | 1 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

| D7910 | 0.500 | 7 | 5 | Right Angle | 0.04 | 1 | 1.00 | 25 | 32 to 122 | 0 to 50 |

| MTD705 | 0.200 | 5.1 | 5 | Right Angle | 0.04 | 1 | 0.50 | 12.7 | 32 to 122 | 0 to 50 |

2. Trạng thái bề mặt

Các mảnh gỉ, bẩn trên bề mặt ngoài của vật liệu kiểm tra sẽ ảnh hưởng đến sự truyền năng lượng âm từ đầu dò vào trong vật liệu. Chi tiết cần đo, do đó phải làm sạch bề mặt trước khi đo. Nói chung có thể đo ăn mòn qua lớp gỉ mỏng, phẳng và liên kết tốt với kim loại phía dưới. Các vật đúc quá thô, bề mặt ăn mòn nhiều có thể phải giũa hoặc đánh bóng bằng cát để đảm bảo sự tiếp âm tốt. Cũng có thể cần thiết phải tẩy bỏ lớp sơn nếu nó quá dày hoặc bong ra khỏi kim loại. Thông thường vẫn có thể đo sự ăn mòn qua lớp phủ bằng sơn mỏng (0,1 đến 0,2mm), nhưng lớp sơn dày sẽ làm suy giảm tín hiệu hoặc có thể tạo ra những xung giả. Các thiết bị cho rằng có khả năng đo qua lớp sơn dày thường không có khả năng phát hiện các rỗ lỗ, và sẽ không đo được chiều dày thực nhỏ nhất còn lại của kim loại. Các rỗ lỗ nghiêm trọng cũng có thể là vấn đề.

Trên các bề mặt thô ráp, sử dụng các chất tiếp âm dạng sệt, mỡ sẽ giúp cho sự truyền âm tốt hơn chất tiếp âm dạng lỏng. Trong những trường hợp bề mặt có chất lượng quá kém, cần phải giũa hoặc mài phẳng cho phép tiếp xúc tốt với bề mặt của đầu dò. Trong trường hợp rỗ sâu trên bề mặt ngoài của đường ống hoặc bể chứa, ta thường đo chiều dày của phần kim loại còn lại từ phần nền của chỗ rỗ tới mặt trong của thành.

Nhiều kỹ thuật siêu âm hiện đại sử dụng đầu dò nhúng hội tụ có thể đo trực tiếp từ phần nền của chỗ rỗ tới mặt trong của thành, nhưng nói chung không thích hợp với điều kiện ngoại trường. Kỹ thuật truyền thống là đo chiều dày kim loại bằng siêu âm ở vị trí không rỗ, đo chiều sâu vết rỗ bằng cơ học sau dó lấy giá trị đo chiều dày trừ đi chiều sâu của chỗ rỗ. Thay vào đó, có thể giũa bề mặt tới nền của chỗ rỗ và đo bình thường. Khi có những vấn đề trong ứng dụng, thực nghiệm với mẫu thực là cách tốt nhất để xác định giới hạn của hệ thống (thiết bị đo và đầu dò) với bề mặt đó.

3. Đặt đầu dò

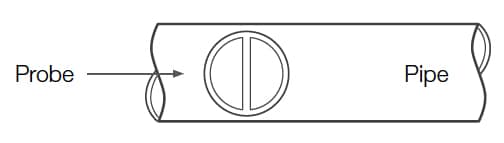

Để sự tiếp âm được tốt, đầu dò phải được ấn nhẹ trên bề mặt kiểm tra. Trên bề mặt các chi tiết hình trụ có bán kính nhỏ như các ống, phải giữ đầu dò làm sao để tấm cách âm của hai biến tử (nhìn thấy trên mặt đầu dò) nằm vuông góc với trục tâm của ống. Trong khi đầu dò được giữ ấn để đảm bảo sự tiếp âm tốt nhưng không bao giờ chà sát, vặn trên bề mặt kim loại thô ráp. Nó sẽ làm xước bề mặt đầu dò và cuối cùng làm giảm sự hoạt động. Kỹ thuật an toàn nhất để di chuyển đầu dò trên bề mặt thô ráp là nhấc lên và đặt sang vị trí khác cho mỗi phép đo chứ không trượt nó dọc theo bề mặt đó. Cần nhớ rằng đo chiều dày bằng siêu âm chỉ tại một điểm trong chùm tia của đầu dò, và chiều dày của khu vực ăn mòn thường thay đổi đáng kể. Qui trình kiểm tra thường yêu cầu đo ở nhiều điểm trong khu vực xác định để xác định chiều dày nhỏ nhất hoặc trung bình. Tốt nhất nên đo theo từng bước không lớn hơn nửa đường kính của đầu dò để đảm bảo không bỏ qua bất cứ rỗ lỗ hoặc vị trí thay đổi chiều dày nào. Người đo sẽ xác định đường đi cần thiết của đầu dò thích hợp với chi tiết cần đo. Có thể trên vật liệu bị ăn mòn hoặc rỗ lỗ có những điểm không thể thu được giá trị đo. Nó xảy ra khi bề mặt trong của vật liệu không đều đến mức năng lượng âm bị phân tán nhiều hơn là phản xạ lại đầu dò. Không thu được giá trị đo cũng có thể do chiều dày nằm ngoài dải mà đầu dò và thiết bị đang sử dụng. Nói tóm lại, không có khả năng thu được giá trị đo chiều dày hợp lệ tại điểm riêng biệt trên chi tiết có thể là dấu hiệu của sự suy giảm nghiêm trọng của chiều dày thành mà có thể phải đánh giá bằng phương pháp khác.

4. Đo ở nhiệt độ cao

Đo ăn mòn ở nhiệt độ cao yêu cầu sự quan tâm đặc biệt. Ta ghi nhớ các điểm sau

- Đảm bảo là nhiệt độ bề mặt kiểm tra không vượt quá nhiệt độ cao nhất được xác định cho đầu dò và chất tiếp âm đang sử dụng.

- Sử dụng chất tiếp âm phù hợp với nhiệt độ mà ta sẽ đo. Tất cả các chất tiếp âm nhiệt độ cao sẽ bốc hơi, để lại lớp cứng không có khả năng truyền năng lượng âm. Chất tiếp âm E-2A của Olympus có thể sử dụng ở nhiệt độ lên tới 470 độ C.

- Thực hiện đo nhanh và cho phép đầu dò nguội khi đọc giá trị đo. Đầu dò kép cho nhiệt độ cao có phần trễ được làm từ vật liệu chịu nhiệt, nhưng liên tục ở nhiệt độ cao phần trong của đầu dò sẽ bị đốt nóng đến điểm mà sự liên kết sẽ bị phá vỡ, làm hỏng đầu dò.

- Nhớ rằng cả vận tốc âm trong vật liệu và điểm không của đầu dò sẽ thay đổi theo nhiệt độ. Để đạt được độ chính xác cao nhất ở nhiệt độ cao, chuẩn vận tốc nên thực hiện bằng cách sử dụng một phần của thanh mẫu đã biết chiều dày đốt nóng lên nhiệt độ mà phép đo sẽ thực hiện. Thiết bị đo 45MG và 38DL PLUS có chức năng chuẩn điểm không bán tự động do đó có thể sử dụng để chuẩn điểm không ở nhiệt độ cao.

5. Các thiết bị đo và thiết bị dò khuyết tật

Thiết bị đo ăn mòn siêu âm được thiết kế để phát hiện và đo các xung phản xạ từ mặt trong của thành chi tiết kiểm tra. Có thể các bất liên tục của vật liệu như nứt,tách lớp, lỗ…có thể tạo ra những xung có biên độ đủ mạnh tác động lại và thiết bị sẽ hiển thị nhưphép đo vị trí mỏng đi không bình thường của vật liệu. Tuy nhiên máy đo ăn mòn không thiết kế để phát hiện nứt hay các vết khác và không thể tin tưởng để phát hiện các bất liên tục của vật liệu. Đánh giá một cách đúng đắn các bất liên tục của vật liệu yêu cầu thiết bị dò khuyết tật siêu âm như EPOCH 6LT của Olympus do những người kiểm tra được huấn luyện kỹ càng thực hiện. Nói tóm lại, bất cứ những giá trị đo không chính xác, không giải thích được cần kiểm tra bằng thiết bị dò khuyết tật.