Độ tin cậy của thử nghiệm thẩm thấu (LPT) phụ thuộc trực tiếp vào chất lượng của vật liệu thẩm thấu được sử dụng. Các sản phẩm đáp ứng các yêu cầu kỹ thuật nghiêm ngặt như Tiêu chuẩn AMS 2644 sẽ được yêu cầu trong một số quy trình nhất định. Để duy trì độ tin cậy, cần phải áp dụng các biện pháp quản lý hai nguyên nhân chính gây suy giảm chất lượng chất thẩm thấu: lão hóa và nhiễm bẩn.

Các yếu tố gây suy giảm chất lượng chất thẩm thấu

1. Bảo quản và Lão hóa

Các chất nhuộm màu huỳnh quang hữu cơ bị suy giảm theo thời gian, dẫn đến mất màu hoặc giảm phản ứng huỳnh quang. Các biện pháp bảo quản đúng cách sẽ có thể làm chậm quá trình này:

- Bảo vệ khỏi thay đổi nhiệt độ: Vật liệu phải được giữ trong thùng kín và được bảo vệ khỏi đóng băng cũng như tiếp xúc kéo dài với nhiệt độ cao. Đóng băng có thể gây phân tách, trong khi nhiệt độ cao kéo dài có thể ảnh hưởng đến độ sáng của thuốc nhuộm.

- Khả năng nhiễm bẩn: Hệ thống phun có xu hướng ít bị nhiễm bẩn hơn so với hệ thống bể chứa hở, không được che chắn và dễ thu thập các tạp chất từ môi trường nhà xưởng.

2. Nhiễm bẩn

Nhiễm bẩn làm thay đổi đáng kể các tính chất hóa học (sức căng bề mặt, độ nhớt) cần thiết để chất thẩm thấu hoạt động chính xác.

| Chất Gây Nhiễm bẩn | Loại Chất Thẩm Thấu bị Ảnh hưởng | Ảnh hưởng đến Hiệu suất |

|---|---|---|

| Nước (Phổ biến nhất) | Rửa nước, Tự nhũ hóa | Chất thẩm thấu rửa sạch bằng nước có giới hạn dung nạp độ ẩm nhất định. Nồng độ nước cao làm tăng độ đục và độ nhớt. Trong các hệ thống tự nhũ hóa, nồng độ nước đáng kể (thường >10%) có thể gây ra hiện tượng phá vỡ hoặc đảo ngược quá trình nhũ tương ngoài ý muốn, cần phải tránh cho đến giai đoạn rửa. (Hầu hết các tiêu chuẩn giới hạn nước ở mức khoảng 5% là mức an toàn.) |

| Dung môi, Dầu, Axit | Mọi loại | Các chất ô nhiễm hữu cơ làm loãng thuốc nhuộm và có thể hấp thụ bức xạ tia cực tím trước khi nó đến thuốc nhuộm. Axit, chất ăn da và cromat có thể phá hủy hoàn toàn huỳnh quang trong chất thẩm thấu hòa tan trong nước. |

Các quy trình kiểm soát chất lượng bắt buộc

Cần thực hiện kiểm tra hiệu suất định kỳ để đảm bảo rằng các thuộc tính của vật liệu thẩm thấu không bị suy giảm dưới mức tiêu chuẩn.

1. Thiết lập mẫu tham chiếu

Khi nhận một lô chất thẩm thấu mới, một mẫu chuẩn phải được thu thập và bảo quản. Mẫu này nên được giữ trong thùng kín, tối màu (thủy tinh hoặc kim loại) để làm cơ sở cho mọi lần so sánh trong tương lai.

2. Giám sát chất thẩm thấu trong quá trình sử dụng

Chất thẩm thấu đang sử dụng phải được kiểm tra thường xuyên so với mẫu chuẩn bằng các phương pháp sau:

- Kiểm tra thị giác và khứu giác: Thường xuyên so sánh chất thẩm thấu đang dùng với mẫu chuẩn để phát hiện bất kỳ thay đổi rõ ràng nào về màu sắc, mùi hoặc độ đặc.

- So sánh độ sáng huỳnh quang: Đây là một yêu cầu chính, thường được thực hiện theo ASTM E 1417. Quy trình này bao gồm việc đặt một giọt mẫu chuẩn và một giọt mẫu đang sử dụng cạnh nhau trên một miếng giấy không phát huỳnh quang và so sánh độ sáng của hai vết dưới ánh sáng UV.

- Kiểm tra hàm lượng nước:

- Chất thẩm thấu làm sạch bằng nước gốc nước: Hàm lượng nước được kiểm tra bằng khúc xạ kế (refractometer).

- Chất thẩm thấu làm sạch bằng nước không gốc nước: Hàm lượng nước được kiểm tra bằng quy trình quy định trong ASTM D95 hoặc ASTM E 1417.

Lưu ý: Tiêu chí loại bỏ đối với hàm lượng nước khác nhau tùy theo loại chất thẩm thấu; cần tham khảo hướng dẫn của nhà sản xuất hoặc tiêu chuẩn quy định.

Các công cụ sử dụng trong kiểm tra chất lượng chất thẩm thấu

Kiểm tra độ nhạy

Việc sử dụng Tấm chuẩn TAM Panel (Twin Aluminum Micro-Cracked Panel) là một quy trình kiểm tra bắt buộc trong Thử nghiệm Thẩm thấu (PT/LPT) để đảm bảo độ nhạy của hệ thống thẩm thấu.

TAM Panel không dùng để kiểm tra chi tiết sản phẩm, mà dùng để kiểm tra hiệu suất và tính toàn vẹn của toàn bộ hệ thống thẩm thấu (bao gồm hóa chất, thiết bị, và kỹ thuật viên).

Mục đích của TAM Panel

- Xác minh Độ nhạy (Sensitivity): Tấm chuẩn TAM có các vết nứt nhân tạo, được kiểm soát, cho phép so sánh hiệu suất của chất thẩm thấu đang sử dụng với hiệu suất của chất thẩm thấu sạch (mới) hoặc tiêu chuẩn đã thiết lập.

- Kiểm soát Quy trình: Dùng để kiểm tra hiệu quả của các bước trong quy trình (ví dụ: áp lực rửa trôi, thời gian thẩm thấu, độ sáng của đèn UV).

- Tần suất: Thường được sử dụng hàng ngày hoặc trước mỗi ca làm việc, hoặc bất cứ khi nào có thay đổi lớn về hóa chất hay thiết bị.

Các bước sử dụng TAM Panel

Quy trình kiểm tra TAM Panel phải mô phỏng chính xác quy trình kiểm tra sản phẩm đang được áp dụng:

Bước 1: Chuẩn bị Tấm chuẩn

- Làm sạch: Panel phải được làm sạch hoàn toàn để loại bỏ mọi dấu vết của chất thẩm thấu, chất nhũ hóa hoặc chất hiện hình từ lần kiểm tra trước. Điều này thường được thực hiện bằng cách rửa bằng dung môi thích hợp và sấy khô hoàn toàn.

- Phân biệt: Đặt panel với mặt chứa vết nứt hướng lên trên (mặt này thường có lớp mạ chrome hoặc mạ niken).

Bước 2: Áp dụng Chất thẩm thấu

- Áp dụng chất thẩm thấu đang sử dụng (từ cùng một bể/lô hóa chất) lên mặt có vết nứt của panel.

- Để chất thẩm thấu thẩm thấu vào vết nứt với thời gian lưu (dwell time) chính xác như thời gian áp dụng cho chi tiết sản phẩm.

Bước 3: Loại bỏ Chất thẩm thấu Dư thừa

- Thực hiện bước làm sạch (rửa nước, nhũ hóa, hoặc lau bằng dung môi) với kỹ thuật và áp lực chính xác như khi làm sạch sản phẩm thực tế.

- Mục tiêu là loại bỏ chất thẩm thấu trên bề mặt, nhưng không rửa trôi chất thẩm thấu đã lọt vào vết nứt.

- Sấy khô panel bằng nhiệt hoặc quạt gió (theo phương pháp tiêu chuẩn).

Bước 4: Áp dụng Chất hiện hình

- Áp dụng chất hiện hình (developer) đã chọn (thường là chất hiện hình khô, nước, hoặc không nước) lên panel.

- Để chất hiện hình hoạt động với thời gian phát triển (development time) chính xác.

Bước 5: Kiểm tra và Đánh giá

- Kiểm tra Ánh sáng: Quan sát panel dưới điều kiện ánh sáng chính xác (đèn UV-A, cường độ ánh sáng, và khoảng cách giống như khi kiểm tra sản phẩm).

- Đánh giá: Chỉ thị vết nứt phải hiển thị rõ ràng, sắc nét và có độ sáng huỳnh quang (brightness) chấp nhận được.

Tiêu chí chấp nhận

- Panel được coi là đạt yêu cầu khi các vết nứt hiển thị với độ tương phản và độ sáng tương đương với những gì được thiết lập khi chất thẩm thấu còn mới hoặc được kiểm tra so sánh với panel tiêu chuẩn.

- Nếu chỉ thị quá mờ hoặc khó nhìn thấy, điều đó cho thấy hệ thống thẩm thấu đã bị suy giảm độ nhạy (có thể do chất thẩm thấu bị nhiễm bẩn, áp lực rửa quá mạnh, hoặc đèn UV yếu) và cần phải điều chỉnh hoặc thay thế hóa chất.

Việc sử dụng TAM Panel giúp người vận hành đảm bảo rằng mọi khuyết tật có kích thước tương đương với vết nứt trên panel sẽ được phát hiện trên sản phẩm thực tế.

Kiểm tra hiệu suất của chất thẩm thấu

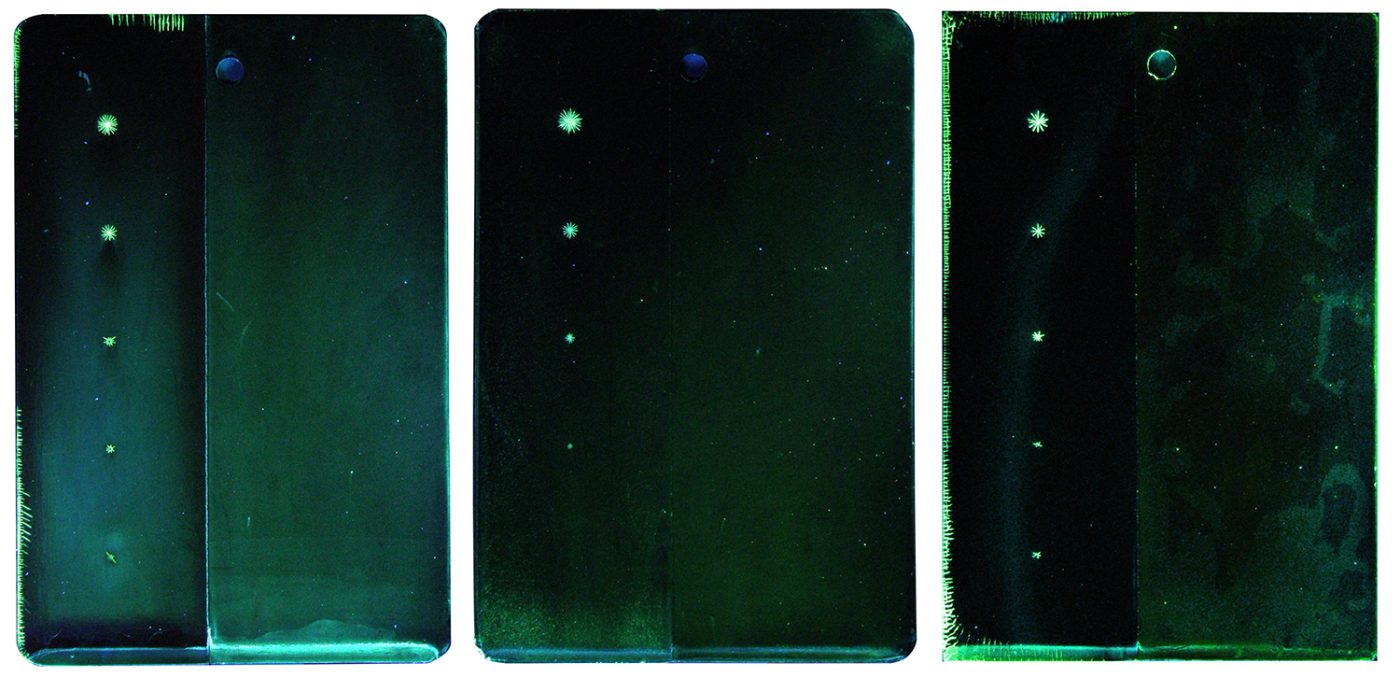

Tấm chuẩn Niken-Chrome (NiCr Test Panel Set) là một công cụ tham chiếu tiêu chuẩn được sử dụng trong kiểm tra thẩm thấu (PT/LPT) để giám sát độ nhạy và hiệu suất của quy trình thẩm thấu.

Bộ tấm chuẩn này thường gồm hai tấm (hoặc một tấm có hai khu vực thử nghiệm) với các vết nứt siêu nhỏ được kiểm soát trên lớp mạ Niken-Chrome. Mục đích chính là thực hiện kiểm tra so sánh giữa chất thẩm thấu đang sử dụng trong bể với một mẫu chất thẩm thấu đối chứng (mới hoặc tiêu chuẩn đã biết).

Mục đích và Nguyên tắc kiểm tra

Mục đích chính của việc sử dụng NiCr Test Panel là đáp ứng các yêu cầu đảm bảo chất lượng của các tiêu chuẩn như ASTM E1417. Bằng cách so sánh các chỉ thị, bạn có thể phát hiện sớm sự suy giảm chất lượng của chất thẩm thấu do nhiễm bẩn, độ ẩm, hoặc hoạt động kém hiệu quả của chất nhũ hóa/làm sạch.

Nguyên tắc sử dụng: Chất thẩm thấu đang dùng phải tạo ra chỉ thị rõ ràng tương đương hoặc tốt hơn chất thẩm thấu chuẩn.

Hướng dẫn chi tiết quy trình kiểm tra đối chiếu

Bài kiểm tra phải được thực hiện trong điều kiện và quy trình chính xác như đang áp dụng cho sản phẩm thực tế của bạn.

Chuẩn bị Tấm chuẩn

- Làm sạch và Sấy khô: Làm sạch hoàn toàn cả hai mặt/khu vực thử nghiệm của panel bằng dung môi được chỉ định và đảm bảo chúng được sấy khô hoàn toàn.

- Phân vùng: Chỉ định rõ một khu vực cho Chất thẩm thấu Đối chứng (Control Penetrant) (lô hàng mới, sạch) và khu vực còn lại cho Chất thẩm thấu Đang sử dụng (In-Use Penetrant) (chất đang có trong bể sản xuất).

Áp dụng và Xử lý Hóa chất

- Áp dụng đồng thời Chất Đối chứng và Chất Đang sử dụng lên khu vực đã phân định.

- Thời gian ngâm (Dwell Time): Đảm bảo thời gian lưu chính xác và giống hệt nhau cho cả hai bên.

- Xử lý hậu kỳ: Xử lý cả hai panel qua cùng một chu trình PT (bao gồm nhũ hóa, rửa trôi và sấy khô) với áp lực và thời gian chính xác như đang áp dụng cho sản phẩm.

- Áp dụng chất hiện: Áp dụng chất hiện hình (khô, nước, hoặc không nước) lên cả hai panel và đảm bảo thời gian phát triển sau khi áp dụng chất hiện là như nhau.

Kiểm tra và Đánh giá

- Kiểm tra: Soi mẫu dưới điều kiện ánh sáng kiểm tra yêu cầu (đèn UV-A hoặc ánh sáng trắng), đảm bảo cường độ và khoảng cách là nhất quán.

- So sánh: So sánh kích thước, độ rõ nét và độ sáng của các chỉ thị vết nứt:

- Tiêu chí thấp nhận: Nếu các chỉ thị từ chất thẩm thấu đang sử dụng tương đương hoặc rõ ràng hơn so với Chất thẩm thấu đối chứng, hệ thống thẩm thấu của bạn vẫn đang hoạt động với độ nhạy chấp nhận được.

- Thao tác khắc phục: Nếu các chỉ thị từ chất đang sử dụng mờ, yếu, hoặc ít hơn so với mẫu đối chứng, điều đó cho thấy chất lượng đã suy giảm và cần thực hiện hành động khắc phục (ví dụ: lọc sạch, điều chỉnh hóa chất, hoặc thay thế toàn bộ chất thẩm thấu).