Tham khảo thêm: Kiểm tra ăn mòn dưới lớp bảo ôn

Một phương pháp tiếp cận từng bước trong quá trình kiểm tra CUI đảm bảo không bỏ sót các khu vực cần kiểm tra. Kế hoạch chi tiết và hướng tiếp cận đúng sẽ tiết kiệm cả tiền bạc và thời gian cần thiết để kiểm tra bằng cách tập trung vào các vị trí quan trọng nhất. Các bước được thực hiện trong kế hoạch kiểm tra CUI của một hệ thống đường ống trong nhà máy được giải thích trong bài viết này. Bài viết có thể tham khảo như một hướng dẫn đơn giản để phát triển các kế hoạch kiểm tra CUI cho từng nhà máy.

BƯỚC 1: XÁC ĐỊNH THIẾT BỊ DỄ BỊ CUI

Không phải tất cả các thiết bị có bọc bảo ôn đều dễ bị CUI. Vì vậy, bước đầu tiên khi lên kế hoạch là xác định các thiết bị có nguy cơ tiềm ẩn. Các điểm cần được xem xét và đánh giá ở giai đoạn này là vật liệu và nhiệt độ hoạt động của thiết bị:

VẬT LIỆU CỦA THIẾT BỊ

Trong trường hợp thiết bị chế tạo bằng thép cacbon (CS), nước bị giữ lại cùng với các chất gây ô nhiễm do quá trình hoạt động như chất điện phân trên bề mặt. Kết quả là sự ăn mòn đồng đều xảy ra trên bề mặt thiết bị, từ từ dẫn đến hỏng thiết bị nếu không được xử lý.

Trong trường hợp thép không gỉ Austenitic và thép không gỉ duplex, CUI xảy ra dưới dạng SCC (Nứt do ăn mòn ứng suất) do nồng độ clo ở mức cao.

NHIỆT ĐỘ HOẠT ĐỘNG CỦA THIẾT BỊ

Lớp bảo ôn tạo ra một môi trường kín trên bề mặt kim loại, làm không khí bị giữ lại bên trong lớp cách nhiệt. Nhìn chung, tất cả các thiết bị đều hoạt động trong phạm vi nhiệt độ lên xuống tuần hoàn. Những khía cạnh này mở rộng phạm vi nhiệt độ có thể xảy ra CUI.

Theo API 571, cơ chế hư hỏng ảnh hưởng đến thiết bị lọc dầu đưa ra phạm vi nhiệt độ của CUI như sau

- 10°F (–12°C) và 350°F (175°C) đối với thép cacbon và thép hợp kim thấp

- 140ºF (60°C) và 400ºF (205°C) đối với thép không gỉ austenit và thép không gỉ duplex

Vì vậy, trong bước đầu tiên, các thiết bị được phân loại theo vật liệu xây dựng. Các thiết bị nằm trong phạm vi nhiệt độ trên dễ bị CUI với phạm vi nhiệt độ từ 49 0C đến 93 0C là môi trường khắc nghiệt nhất. Ngoài ra, các thiết bị hoạt động trong phạm vi nhiệt độ tuần hoàn và các thiết bị ngừng hoạt động trong thời gian dài cần được chú ý đặc biệt.

BƯỚC 2: XÁC ĐỊNH MỤC ĐÍCH CỦA HỆ THỐNG CÁCH NHIỆT

Hệ thống bảo ôn được cung cấp để bảo toàn nhiệt, theo yêu cầu quy trình, bảo vệ con người hay làm giảm tiếng ồn. Xác định mục đích của lớp bọc ống, với sự trợ giúp của bộ phận quy trình và tài liệu vận hành cùng như cần nắm được thông tin về môi trường hoạt động.

Cách nhiệt vì lý do an toàn được áp dụng khi nhiệt độ bề mặt tiếp xúc vượt quá 65 0C trong điều kiện hoạt động bình thường hoặc ngắn hạn. Theo tiêu chuẩn của nhà máy lọc dầu, các bề mặt tiếp xúc nằm trong phạm vi 600mm theo chiều ngang hoặc 2100mm theo chiều dọc của lối vào, khu vực làm việc trên lối đi phải được cách nhiệt.

Ngoài ra, hãy liên hệ với bộ phận xử lý để xác định có thể loại bỏ lớp cách nhiệt trong bất kỳ hệ thống nào không. Đôi khi, việc loại bỏ lớp cách nhiệt có thể dẫn đến ăn mòn nhiều hơn (ví dụ – ăn mòn do ngưng tụ) hoặc làm đảo lộn quy trình. Nhưng có những trường hợp toàn bộ lớp cách nhiệt bị loại bỏ do thay đổi về điều kiện nhiệt của ống.

BƯỚC 3: XÁC ĐỊNH HỆ THỐNG LỚP PHỦ BÊN DƯỚI LỚP CÁCH NHIỆT

Cho đến những năm 80, ngành công nghiệp chưa biết rằng môi trường bên dưới lớp cách nhiệt sẽ gần giống như điều kiện ống được ngâm nước nên loại lớp phủ phù hợp đã không được sử dụng. Kết quả là hầu như không có bề mặt nào bên dưới lớp cách nhiệt cũ hơn 15 năm được bảo vệ đúng cách khỏi CUI. Hiện nay, chúng ta đều biết rằng lớp phủ bảo vệ bên dưới lớp cách nhiệt là phương pháp hiệu quả nhất để ngăn ngừa CUI.

Có nhiều loại lớp phủ khác nhau cho các vật liệu và phạm vi nhiệt độ khác nhau. Việc sửa chữa hoặc phủ lớp phủ lên hệ thống đã lắp đặt đòi hỏi phải đánh giá lớp phủ hiện có trên bề mặt. Việc xác định loại lớp phủ dưới lớp cách nhiệt sẽ cung cấp một số ý tưởng về CUI xảy ra trên bề mặt kim loại. Do đó, việc ghi chép đúng loại lớp phủ được áp dụng là điều cần thiết để kiểm tra hiệu quả đối với CUI của thiết bị trong tương lai.

Một số điểm cần lưu ý là;

- Tuổi thọ trung bình của hầu hết các lớp phủ cách nhiệt được quan sát thường là khoảng 8 năm.

- Không được sử dụng lớp phủ kẽm vô cơ hoặc mạ kẽm dưới lớp cách nhiệt trong phạm vi nhiệt độ sử dụng từ 50 đến 150°C (120° đến 300°F) cho dịch vụ dài hạn hoặc theo chu kỳ. Kẽm không đủ khả năng chống ăn mòn trong môi trường kín, ẩm ướt.

- Lớp phủ nhôm phun nhiệt khá hiệu quả trong môi trường gần biển và nhiệt độ cao

- Lớp phủ được khuyến nghị sử dụng trên thép cacbon hoạt động ở nhiệt độ dưới 150°C (300°F) khi cách nhiệt thường là lớp sơn lót bể được thiết kế để chống ăn mòn.

- Lớp phủ thép không gỉ Austenitic không được chứa clorua hòa tan tự do hoặc các halide khác sau khi đóng rắn để ngăn ngừa SCC. Tương tự như vậy, lớp phủ không được chứa kẽm, chì, đồng hoặc các hợp chất của chúng do nguy cơ nứt kim loại lỏng.

- Giấy bạc bọc nhôm đã được sử dụng để ngăn ngừa ESCC (External Stress Corrosion Cracking) của thép không gỉ dưới lớp cách nhiệt

Từ dữ liệu trên, rõ ràng là lớp bọc bảo ôn trên lớp phủ kẽm vô cơ cần được chú ý nhiều hơn lớp phủ nhôm phun nhiệt. Tương tự như vậy, hệ thống thép không gỉ austenit không có lớp phủ nhôm cần được chú ý nhiều hơn.

BƯỚC 4: ĐÁNH GIÁ TUỔI VÀ NGOẠI HÌNH CỦA HỆ THỐNG CÁCH NHIỆT

Người ta quan sát thấy tuổi thọ trung bình của hầu hết các lớp phủ dưới lớp cách nhiệt là khoảng 8 năm trong khi lớp cách nhiệt được bảo dưỡng đúng cách có thể kéo dài tới 15 năm. Vì vậy, ngay cả khi lớp cách nhiệt có vẻ không bị hư hại, thì sự ăn mòn vẫn có thể bắt đầu trên bề mặt kim loại do lớp phủ bị hư hỏng nếu tuổi thọ của hệ thống cách nhiệt là hơn 8 năm. Đồng thời, nếu lớp phủ cách nhiệt bị hư hỏng thì khả năng nước xâm nhập sẽ cao hơn, làm tăng tốc độ CUI. Vì vậy, mặc dù tuổi thọ là mối quan tâm chính, nhưng vẻ ngoài của hệ thống cách nhiệt cũng cần được xem xét trong quá trình kiểm tra.

BƯỚC 5: XÁC ĐỊNH MỨC ĐỘ LOẠI BỎ LỚP CÁCH NHIỆT

Từ 4 bước trên, có thể xác định được các hệ thống dễ bị CUI nhất. Sau khi xác định được các hệ thống này, bước tiếp theo là kiểm tra trực tiếp các thiết bị bằng cách loại bỏ lớp cách nhiệt. Vì mục đích này, cần xác định vị trí khu vực cách điện quan trọng nhất trong thiết bị.

Theo API 570, nếu lớp phủ bên ngoài còn tốt và không có lý do gì để nghi ngờ hư hỏng phía sau chúng, thì không cần phải tháo chúng ra để kiểm tra thiết bị. Nhưng hư hỏng CUI thường khá nguy hiểm vì nó có thể xảy ra ở những khu vực mà quan sát bên ngoài không thể thấy được. Vì vậy, luôn cần tháo bỏ một số vị trí có lớp cách nhiệt khỏi những khu vực quan trọng nhất như một phần của quá trình kiểm tra CUI.

Có thể thực hiện theo các bước chung sau đây để xác định mức độ loại bỏ lớp cách nhiệt để kiểm tra trực tiếp CUI của bất kỳ thiết bị cách điện nào.

- Tháo tất cả các cửa sổ kiểm tra để kiểm tra tình trạng bề mặt bên dưới cửa sổ. Cần đặc biệt lưu ý đến tình trạng lớp phủ bên dưới lớp cách nhiệt. Nếu lớp phủ bên dưới cửa sổ kiểm tra tốt thì đó là dấu hiệu cho thấy CUI trong hệ thống ít hơn.

- Nếu có dấu hiệu hư hỏng lớp phủ hoặc bắt đầu ăn mòn chung dưới cửa sổ kiểm tra, một số lớp cách nhiệt có thể được loại bỏ khỏi các khu vực quan trọng nhất. Tác động của thiết kế, các yếu tố bên ngoài, hiện trạng vị trí và lịch sử CUI của thiết bị (hoặc thiết bị tương tự) sẽ được xem xét để xác định các khu vực quan trọng của CUI. Theo các tiêu chuẩn và quan sát khác nhau trong nhà máy lọc dầu, các vị trí trong thiết bị cách nhiệt có thể tìm thấy CUI nhiều nhất được liệt kê bên dưới.

ẢNH HƯỞNG CỦA THIẾT KẾ

- Thiết bị có lớp chắn hơi, chống chịu thời tiết hoặc phần nhô ra qua lớp cách nhiệt hoặc tại các điểm kết thúc lớp cách nhiệt như mặt bích.

- Thiết bị được thiết kế với các vòng đỡ cách nhiệt được hàn trực tiếp vào thành thiết bị khác; đặc biệt là xung quanh các kẹp thang và bệ, cũng như các vấu nâng, vòi phun và vòng gia cố.

- Các vị trí mà độ ẩm/nước sẽ tích tụ tự nhiên (thoát nước do trọng lực) trước khi bốc hơi (vòng đỡ cách nhiệt trên thiết bị thẳng đứng) và chống cháy không được kết thúc đúng cách.

- Chân chết (lỗ thông hơi, cống thoát nước và các bộ phận tương tự khác).

- Giá treo ống và các giá đỡ khác.

- Van và phụ kiện (bề mặt cách nhiệt không đều).

- Đế ống bắt bu lông.

- Ống dẫn hơi nước gia nhiệt (Steam tracer).

- Kết thúc quá trình cách nhiệt tại mặt bích và các thành phần đường ống khác.

- Đường nối vỏ cách nhiệt nằm ở phía trên đường ống nằm ngang hoặc vỏ cách nhiệt không được chồng mí hoặc bịt kín đúng cách.

- Kết thúc quá trình cách nhiệt trong đường ống thẳng đứng.

- Những điểm trũng trong hệ thống đường ống có lỗ thủng đã biết ở hệ thống cách nhiệt, bao gồm những điểm trũng trong các đoạn đường ống dài do không có giá dỡ.

- Mặt bích, bu lông và các thành phần khác bằng thép hợp kim thấp hoặc cacbon được cách nhiệt trong hệ thống đường ống hợp kim cao.

- Các đoạn dài 1 vài mét đầu tiên của một đường ống nằm ngang chạy liền kề với đáy của một đường ống thẳng đứng

TÌNH TRẠNG CỦA HỆ THỐNG CÁCH NHIỆT

- Các vị trí trong hệ thống đường ống/thiết bị nơi lớp cách nhiệt bị hư hỏng

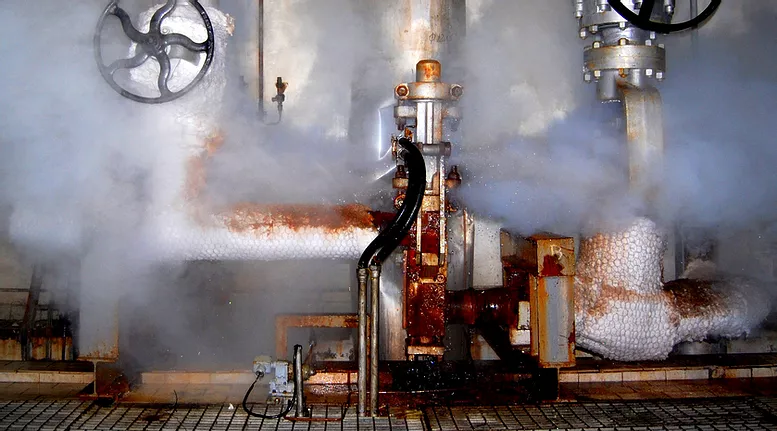

- Đường ống hoặc thiết bị có dấu hiệu bị hỏng/rò rỉ hơi nước.

- Hư hỏng cục bộ ở hệ thống sơn và/hoặc lớp phủ

- Đường ống hoặc thiết bị có dấu hiệu bị hỏng/rò rỉ hơi nước.

- Hệ thống đường ống rung khi hoạt động có xu hướng gây hư hỏng lớp vỏ cách nhiệt, tạo đường cho nước xâm nhập.

- Keo chèn bị cứng lại, bị tách ra hoặc bị mất.

- Các chỗ phình ra hoặc ố màu trên hệ thống cách nhiệt hoặc vỏ bọc hoặc các dải bị mất. (Các chỗ phình ra có thể chỉ ra sự tích tụ sản phẩm ăn mòn.)

- Các vị trí mà các nút cách nhiệt được tháo ra để cho phép đo độ dày của đường ống

- Các vị trí có tiếp giáp giữa đất và không khí, các vị trí ống chui tường.

TÁC ĐỘNG CỦA CÁC YẾU TỐ BÊN NGOÀI

- Lượng mưa

- Nước bắn ra từ tháp giải nhiệt

- Nước ngưng tụ rơi xuống từ thiết bị nhiệt độ thấp

- Hơi xả trực tiếp vào đường ống

- Chất lỏng tràn trong quá trình xử lý

- Phun từ hệ thống phun nước chữa cháy, hệ thống phun nước tràn và hệ thống rửa

- Môi trường biển/gần biển

- Gần các thiết bị xử lý chứa clo

Những điểm này cần được cân nhắc khi thực hiện việc loại bỏ kiểm tra. Theo tiêu chuẩn OISD (Oil Industry Safety Directorate), việc loại bỏ lớp bảo ôn có thể được thực hiện trên cơ sở mẫu theo để tất cả các vị trí đã xác định sẽ được kiểm tra ít nhất một lần trong 12 năm. Tần suất kiểm tra cũng có thể được tuân theo theo Phụ lục 1. Thanh tra viên có thể quyết định mức độ loại bỏ lớp cách nhiệt để thực hiện khảo sát độ dày và đánh giá tình trạng bề mặt đường ống theo tần suất quy định cho đường ống dựa trên dịch vụ của nó.

Theo thông lệ chung đối với đường ống, lớp bảo ôn có thể được mở tại các vị trí hỗ trợ và tại các khúc elbow, chữ T và mỗi mười mét nếu nhiệt độ hoạt động dưới 150 0C. Nếu nhiệt độ hoạt động trên 150 0C, các lớp cách nhiệt được tháo ra để đo độ dày bằng siêu âm.

Áp dụng tương tự đối với Cột/Bình/Bộ trao đổi nhiệt;

- Lớp cách nhiệt được mở ở trên cùng và tại các gối đỡ cách nhiệt ở vùng trên cùng trong vùng dễ xảy ra CUI.

- Lớp cách nhiệt được loại bỏ khỏi vỏ trên cùng cho đến nhiệt độ hoạt động 150 0C

- Trong tất cả các cột và bình thẳng đứng, lớp cách nhiệt được mở tại các vòi phun/cửa đổ và tại các vị trí mẫu để đo UT (độ dày siêu âm, kiểm tra định lượng)

- Trong các bình nằm ngang, lớp cách nhiệt được loại bỏ tại các khu vực lấy mẫu có hiện tượng bong tróc.

- Ở các bộ phận thiết bị hoạt động ở nhiệt độ trên 150 0C, các lớp cách nhiệt được tháo ra để đo độ dày bằng siêu âm.

BƯỚC 6: KẾ HOẠCH KIỂM TRA CHO CÁC KHU VỰC KHÔNG THỂ BỎ LỚP CÁCH NHIỆT

Khi việc loại bỏ lớp cách nhiệt không khả thi, có thể sử dụng các phương pháp NDT phù hợp. Đường ống dưới các cống ngầm không thể tiếp cận, đoạn đường ống dài mà việc loại bỏ lớp cách nhiệt không hiệu quả về mặt chi phí, v.v. nằm trong danh sách này. Một số phương pháp NDT có thể sử dụng là Kiểm tra siêu âm tầm xa (LRUT), Kỹ thuật dòng điện xoáy xung (PEC) và chụp X-quang biên dạng.

Kiểm tra siêu âm tầm xa (LRUT) có thể được sử dụng để kiểm tra đường ống nơi nhiệt độ hoạt động thấp hơn 125 0C. Một dải lớp bảo ôn cách nhiệt cần được loại bỏ để lắp dải đầu dò trong kỹ thuật LRUT. Kỹ thuật giúp quét đường ống theo chiều dọc ở cả hai bên của vòng đai đầu dò bằng sóng siêu âm có dẫn hướng. Kỹ thuật này cung cấp các kết quá đánh giá ăn mòn kim loại theo mặt cắt ngang của đường ống. Kỹ thuật này phù hợp với đường ống thép dài và thẳng.

Kiểm tra dòng điện xoáy xung (PEC) có thể được tiến hành mà không cần loại bỏ lớp bảo ôn trên cả thiết bị và đường ống và có thể đo độ dày thành kim loại trung bình của vị trí bên dưới lớp bảo ôn. Kỹ thuật PEC cũng có thể được sử dụng để kiểm tra qua lớp chống cháy, skirts/pipelines. Cần thận trọng khi sử dụng PEC tại các vị trí nhô ra như vòi phun, vòng gia cố, v.v. vì phần nhô ra cũng tạo tín hiệu dòng điện xoáy. PEC phù hợp cho các ống có vật liệu thép carbon và thép hợp kim thấp.

Chụp X quang có thể được sử dụng để đo độ dày mà không cần loại bỏ lớp cách điện. Việc khoanh vùng an toàn khu vực chụp X quang trở thành nhược điểm chính của phương pháp này. Phương pháp cũng khó áp dụng hơn trong trường hợp ống và lớp bảo ôn có kích thước lớn.

BƯỚC 7 (GIAI ĐOẠN CUỐI CÙNG):

Có thể thực hiện hành động tiếp theo sau khi đánh giá tình trạng bề mặt kim loại đã được tiến hành theo các hướng dẫn trên. Nếu thấy bề mặt kim loại ở trong tình trạng tốt thì không cần phải loại bỏ lớp bảo ôn nữa. Nhưng nếu có dấu hiệu của CUI, thanh tra viên phải đánh giá mức độ hư hỏng của CUI và nếu cần thiết, phải thực hiện hành động để loại bỏ lớp bảo ôn trên diện rộng.

Tham khảo: Link bài gốc