Các lựa chọn cho kỹ thuật NDT kiểm tra các bồn bể composite thường không có nhiều. Kiểm tra trực quan thường là phương pháp sử dụng đầu tiên, nhưng nó có thể không xác định được các khuyết tật tách lớp, tình trạng độ dày của thành bồn, tình trạng liên kết vật liệu, v.v.

Kiểm tra phát xạ âm thanh có thể sử dụng để xác định tình trạng bể chứa composite trong các thử nghiệm nạp đầy đơn giản. Phương pháp này được phát triển vào đầu những năm 80 để giải quyết tình trạng hỏng hóc ngày càng nhiều và nghiêm trọng của các bồn chứa gia cường bằng sợi thủy tinh. Kể từ đó, quy trình này đã được các cơ quan như ASME (phần V, điều 11) và ASTM (E-1067) thông qua.

Kiểm tra phát xạ âm thanh và vật liệu tổng hợp

Phát xạ âm thanh là âm thanh tần số cao trong bồn chứa được tạo ra bởi các chuyển động co giãn, nứt, tách lớp và các khuyết tật khác khi tác dụng tải. Trong trường hợp này, tải trọng phát sinh từ cột áp thủy tĩnh của chất lỏng khi bể chứa đầy hay khi bể chứa được bơm các khí có sáp suất cao.

Phương pháp kiểm tra AE rất nhạy cảm với những hư hỏng điển hình xảy ra trong bể chứa khi đang hoạt động và chịu áp suất. Thử nghiệm AE cũng có thể được sử dụng để kiểm tra các bồn chứa mới và kiểm tra hư hỏng do vận chuyển hoặc lắp đặt.

Mặc dù kiểm tra AE có thể phát hiện hư hỏng và đưa ra ước lượng về mức độ nghiêm trọng của nó, phương pháp này không xác định kích thước hoặc vị trí chính xác của các khuyết tật riêng lẻ. Mục đích và lợi ích chính của kiểm tra AE là xác định xem có vấn đề trong cấu trúc hay không, vị trí gần đúng của các vấn đề đó và đưa ra ước lượng về mức độ nghiêm trọng của nó.

Mô tả kỹ thuật kiểm tra AE bồn chứa vật liệu tổng hợp

Các cảm biến âm thanh tần số cao (150 kHz) và thiết bị chuyên dụng phát hiện hoạt động của AE khi bình chứa đầy đến ở hoạt động tối đa. Dữ liệu AE được theo dõi trong quá trình bơm đầy bồn để xác định các sự kiện liên quan đến phát xạ âm. Phân tích sau khi kiểm tra và thu thập dữ liệu sẽ giúp xác định xem có vấn đề nào cần quan tâm hay không.

Các nguồn AE được phân loại từ mức cường độ thấp nhất đến nghiêm trọng nhất (‘A’ đến ‘D’). Quá trình phân loại cũng cân nhắc với các yếu tố khác như chất lượng của dữ liệu và mối tương quan của nó với mức độ và thời gian. Điều này cho phép các nguồn hoạt động AE phi cấu trúc như nhiễu được sàng lọc sao cho chỉ các nguồn AE phản hồi do thay đổi tải được báo cáo.

Điều hòa bồn chứa trước khi kiểm tra AET

Các bồn chứa đang sử dụng phải được điều hòa trước khi thử nghiệm. Bảng cho biết thời gian một bể chứa phải được giữ ở mức giảm trước khi thử nghiệm.

| Phần trăm mức hoạt động tối đa | Thời gian ở mức tải thấp |

| 10 hoặc ít hơn | 12 tiếng |

| 20 | 18 tiếng |

| 30 | 30 tiếng |

| 40 | 2 ngày |

| 50 | 4 ngày |

| 60 | 7 ngày |

Ví dụ: nếu mức chất lỏng trong bể giảm xuống 20% mức tối đa, thì thời gian giữ tải ổn định trước khi thử nghiệm là 18 giờ.

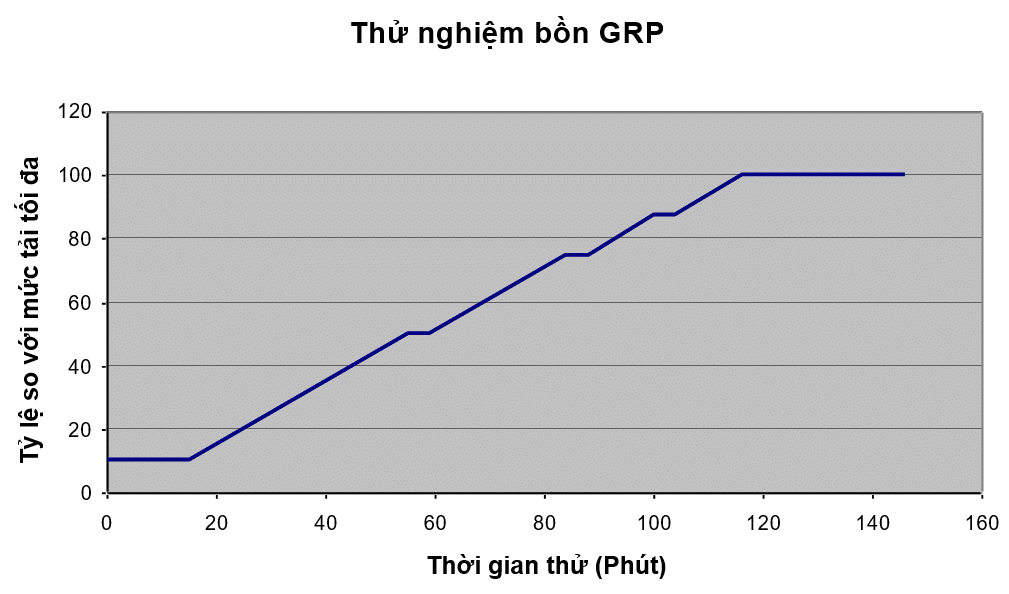

Tải khi kiểm tra AET

Các bể chứa được kiểm tra bằng cách đổ đầy đến mức hoạt động tối đa của chúng như thể hiện trong sơ đồ. Thử nghiệm được thực hiện tốt nhất với các thành phần dung chất thông thường hoặc có thể sử dụng nước với các điều chỉnh do sự khác biệt về trọng lượng riêng.

Bể chứa được làm đầy từ mức thấp (50% hoặc ít hơn) đến mức thử nghiệm, thường được xác định từ mức hoạt động tối đa của bể trong năm trước. Giữ tải (4 phút mỗi lần) được kết hợp ở mức 50%, 75% và 87,5% với lần giữ tải cuối cùng là 30 phút ở mức 100%. Thời gian thực hiện tùy thuộc vào kích thước của bể và tỷ lệ lấp đầy, thông thường là 3-4 giờ.

Cần chú ý phải loại bỏ các nguồn nhiễu bên ngoài được kết nối trực tiếp với bể. Luôn thực hiện đổ đầy bể từ một vòi nằm dưới mức chất lỏng. Tiếng ồn và nhiễu chung của các nhà máy thường không ảnh hưởng nhiều đến kết quả kiểm tra.

Quy trình kiểm tra phát xạ âm bồn chứa

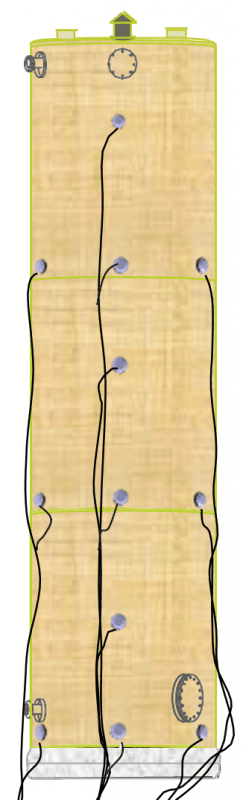

Thử nghiệm AE điển hình bắt đầu bằng cách cài đặt thiết bị thử nghiệm, thường được đặt trong xe tải hoặc xe kéo, di chuyển gần bồn chứa và kết nối với nguồn điện. Các vị trí lắp cảm biến được đánh dấu và các cảm biến được gắn vào bình bằng băng dính, keo dán hoặc các phương tiện khác. Cáp dữ liệu đồng trục được nối với thiết bị thu tín hiệu. Giai đoạn cuối cùng của quá trình thiết lập là kiểm tra độ nhạy của từng kênh cảm biến và thiết bị.

Hầu hết các bể FRP có đường kính 3m (10’) x cao 4m (13’) sẽ cần khoảng 16 cảm biến. Việc thiết lập mất 4-6 giờ sau khi lắp đặt thiết bị cũng như xin giấy phép thực hiện.

Khả năng của kỹ thuật AE

- Kiểm tra đơn giản, thường hoàn thành trong một ngày, giảm thiểu gián đoạn hoạt động. Các tiêu chí đánh giá được thiết lập rõ ràng.

- Cung cấp thông tin về phản ứng của bồn chứa đối với tải dịch vụ. Phát hiện ảnh hưởng của lỗi và hư hỏng xảy ra trong quá trình sử dụng.

- Đưa ra thước đo về mức độ nghiêm trọng của các hư hại theo cường độ phát xạ âm thanh

- A – Không đáng kể: ghi nhận để tham khảo sau

- B – Cấp trung bình: yêu cầu đánh giá thêm. Có thể cần phân tích bổ sung, kiểm tra lại hoặc sử dụng các kiểm tra NDT khác tại khu vực có tín hiệu.

- C – Khiếm khuyết nghiêm trọng có thể xảy ra: Kiểm tra khu vực có tín hiệu AE ngay lập tức. Xem xét hoạt động ở mức thấp tùy thuộc vào kết quả kiểm tra lại và tiến hành kiểm tra thường xuyên hơn.

- D – Sự cố nghiêm trọng có thể xảy ra: không được tiếp tục vận hành bồn chứa cho đến khi tiến hành kiểm tra toàn diện. Sửa chữa lớn hoặc thay thế có thể được yêu cầu.

- Lưu dữ liệu thử nghiệm vĩnh viễn, khả năng theo dõi các thay đổi về tình trạng theo thời gian.

Hạn chế của kỹ thuật AET

- Chỉ đánh giá định tính. Không đưa ra một biện pháp chính xác hoặc vị trí thiệt hại.

- Yêu cầu điều kiện thử nghiệm tốt, dễ bị ảnh hưởng bởi mưa, gió và các nguồn ồn khác tiếp xúc trực tiếp với bồn chứa.

- Sai sót ở những khu vực không chịu ứng suất như sàn và những khu vực không đáng kể về mặt cấu trúc sẽ không tạo ra AE.

Chuẩn bị trước khi kiểm tra AET

- Lập kế hoạch kiểm tra bao gồm cả việc sắp xếp vị trí tiếp cận, bao gồm cả giai đoạn điều hòa bồn chứa.

- Cung cấp chi tiết lịch sử xây dựng và lịch sử vận hành, kiểm tra và sửa chữa.

Yêu cầu khi kiểm tra

- Nguồn điện xoay chiều.

- Tiếp cận vị trí bồn để lắp đặt cảm biến và chạy cáp.

- Bố trí đổ đầy bình và đo mức trong quá trình thử nghiệm.