Giới thiệu về kỹ thuật kiểm tra phát xạ âm – AET

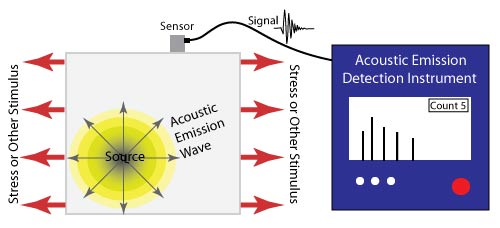

Phát xạ âm (AE) đề cập đến việc sóng đàn hồi tạo ra bởi sự thay đổi ứng suất đột ngột trong vật liệu. Khi một cấu trúc phải chịu một kích thích bên ngoài (thay đổi áp suất, tải trọng hoặc nhiệt độ), các nguồn cục bộ sẽ kích hoạt giải phóng năng lượng, dưới dạng sóng ứng suất, lan truyền lên bề mặt và được các cảm biến ghi lại. Với thiết bị và thiết lập phù hợp, có thể xác định được các chuyển động ở mức picometers (10 -12 m). Nguồn gốc của AE thay đổi từ các sự kiện tự nhiên như động đất và nổ đá cho đến sự khởi đầu và phát triển của vết nứt, chuyển động trượt và trật khớp, nóng chảy, kết tinh và biến đổi pha trong kim loại. Trong vật liệu tổng hợp, nứt ma trận và đứt sợi và tách liên kết góp phần tạo ra âm thanh. AE cũng đã được đo và ghi lại trong polyme, gỗ và bê tông.

Việc phát hiện và phân tích tín hiệu AE có thể cung cấp thông tin có giá trị về nguồn gốc và tầm quan trọng của bất liên tục trong vật liệu. Do tính linh hoạt của Thử nghiệm phát xạ âm (AET), nó có nhiều ứng dụng công nghiệp (ví dụ: đánh giá tính toàn vẹn của cấu trúc, phát hiện khuyết tật, kiểm tra rò rỉ hoặc giám sát chất lượng mối hàn) và được sử dụng rộng rãi như một công cụ nghiên cứu.

Phát xạ âm thanh không giống như hầu hết các kỹ thuật kiểm tra không phá hủy (NDT) khác ở hai khía cạnh. Sự khác biệt đầu tiên liên quan đến nguồn gốc của tín hiệu. Thay vì cung cấp năng lượng cho đối tượng được kiểm tra, AET chỉ đơn giản là lắng nghe năng lượng do đối tượng giải phóng. Các thử nghiệm AE thường được thực hiện trên các cấu trúc khi đang vận hành, vì điều này cung cấp đủ tải cho các khuyết tật lan truyền và kích hoạt phát xạ âm thanh.

Sự khác biệt thứ hai là AET xử lý các quy trình động hoặc thay đổi trong vật liệu. Điều này đặc biệt có ý nghĩa vì chỉ các khuyết tật đang tiến triển (ví dụ: sự phát triển của vết nứt) mới được phát hiện. Khả năng phân biệt giữa các khiếm khuyết đang phát triển và đã ổn định là rất quan trọng. Tuy nhiên, có thể các lỗi hoàn toàn không bị phát hiện nếu tải không đủ cao để gây ra sự kiện phát xạ âm. Hơn nữa, thử nghiệm AE thường cung cấp một chỉ thị liên quan đến độ bền hoặc nguy cơ hỏng hóc của một bộ phận. Các ưu điểm khác của AET bao gồm kiểm tra thể tích nhanh chóng và đầy đủ bằng cách sử dụng nhiều cảm biến, gắn cảm biến cố định để kiểm soát và không cần tháo rời và làm sạch mẫu thử.

Thật không may, các hệ thống AE chỉ có thể đánh giá một cách định tính mức độ thiệt hại có trong một cấu trúc. Để có được kết quả định lượng về kích thước, độ sâu và khả năng chấp nhận tổng thể của một bộ phận, các phương pháp NDT khác (thường là kiểm tra siêu âm) cần được tiến hành. Một nhược điểm khác của AE bắt nguồn từ môi trường ồn ào gây ra tiếng nhiễu ngoài cho tín hiệu. Đối với các ứng dụng thành công, phân biệt tín hiệu và giảm nhiễu là rất quan trọng.

Lịch sử kiểm tra phát xạ âm thanh

Thử nghiệm phát xạ âm thanh đã được sử dụng từ hàng nghìn năm để tìm hư hỏng cấu trúc trong các mặt hàng. Mặc dù phát xạ âm thanh có thể được tạo ra trong môi trường được kiểm soát nhưng chúng cũng có thể xảy ra một cách tự nhiên. Do đó, sử dụng AE như một phương tiện kiểm soát chất lượng có từ khi nào rất khó xác định. Ngay từ năm 6.500 trước Công nguyên, những người thợ gốm đã biết lắng nghe những âm thanh có thể nghe được trong quá trình làm nguội đồ gốm của họ, biểu thị sự hư hỏng về cấu trúc. Trong gia công kim loại, thuật ngữ “thiếc kêu” (âm thanh phát ra từ sự ghép nối cơ học của thiếc nguyên chất trong quá trình biến dạng dẻo) có từ khoảng năm 3.700 trước Công nguyên bởi các nhà máy luyện thiếc ở Tiểu Á. Những quan sát đầu tiên được ghi chép lại về AE dường như đã được thực hiện vào thế kỷ thứ 8 bởi nhà giả kim người Ả Rập Jabiribn Hayyan. Trong một cuốn sách, Hayyan đã viết rằng sao Mộc (thiếc) phát ra ‘âm thanh chói tai’ khi gia công, trong khi sao Hỏa (sắt) ‘có âm thanh lớn’ trong quá trình rèn.

Nhiều văn bản vào cuối thế kỷ 19 đã đề cập đến các âm thanh phát ra từ các vật liệu như thiếc, sắt, cadmium và kẽm. Một mối tương quan đáng chú ý giữa các kim loại khác nhau và sự phát ra âm thanh của chúng đến từ Czochralski, người đã chứng kiến mối quan hệ giữa tiếng kêu và liên kết của thiếc và kẽm. Sau đó, Albert Portevin và Francois Le Chatelier đã quan sát thấy phát xạ AE từ hợp kim Al-Cu-Mn (Nhôm-Đồng-Mangan) khi bị kéo giãn.

20 năm tiếp theo có công trình của Robert Anderson (thử nghiệm độ bền kéo của một hợp kim nhôm vượt quá điểm giới hạn biến dạng dẻo), Erich Scheil (liên kết sự hình thành mactenxit trong thép với âm thanh nghe được) và Friedrich Forster, người cùng với Scheil đã liên hệ giữa âm thanh có thể nghe được đối với sự hình thành mactenxit trong thép có hàm lượng niken cao. Thử nghiệm tiếp tục trong suốt giữa những năm 1900, với đỉnh điểm là luận án tiến sĩ do Joseph Kaiser viết với tựa đề “Kết quả và kết luận từ phép đo âm thanh trong vật liệu kim loại dưới ứng suất kéo”. Ngay sau khi nhận thức được những nỗ lực của Kaiser, Bradford Schofield đã khởi xướng chương trình nghiên cứu đầu tiên ở Hoa Kỳ để xem xét các ứng dụng kỹ thuật vật liệu với AE. Nghiên cứu của Kaiser thường được công nhận là bước khởi đầu của thử nghiệm phát xạ âm thanh hiện đại.

Lý thuyết kiểm tra phát xạ âm thanh

Như đã đề cập trong phần Giới thiệu, phát xạ âm thanh có thể là kết quả của sự khởi đầu và phát triển của các vết nứt, chuyển động trượt và trật khớp, kết đôi hoặc biến đổi pha trong kim loại. Trong mọi trường hợp, AE bắt nguồn từ ứng suất. Khi một ứng suất được tác động lên một vật liệu, biến dạng cũng được tạo ra trong vật liệu đó. Tùy thuộc vào độ lớn của ứng suất và tính chất của vật liệu, một vật thể có thể trở lại kích thước ban đầu hoặc bị biến dạng vĩnh viễn sau khi loại bỏ ứng suất. Hai điều kiện này được gọi là đàn hồi và biến dạng dẻo tương ứng.

Sự phát ra âm thanh dễ phát hiện nhất diễn ra khi vật liệu chịu tải bị biến dạng dẻo hoặc khi vật liệu chịu tải ở gần ứng suất biến dạng dẻo. Ở cấp độ vi mô, khi biến dạng dẻo xảy ra, các mặt phẳng nguyên tử trượt qua nhau thông qua chuyển động của sự sai lệch. Những biến dạng quy mô nguyên tử này giải phóng năng lượng dưới dạng “sóng đàn hồi có thể được coi là sóng siêu âm được tạo ra tự nhiên” truyền qua vật thể. Khi xuất hiện vết nứt trong kim loại, mức độ ứng suất hiện diện ở đầu tip của vết nứt có thể cao hơn nhiều lần so với khu vực xung quanh. Do đó, hoạt động của AE cũng sẽ được quan sát thấy khi vật liệu ở đỉnh vết nứt trải qua biến dạng dẻo (biến dạng vi mô).

Hai nguồn vết nứt do mỏi cũng gây ra AE. Nguồn thứ nhất là các hạt phát xạ (ví dụ: các tạp chất phi kim loại) ở gốc của đầu vết nứt. Vì các hạt này kém dẻo hơn vật liệu xung quanh nên chúng có xu hướng dễ vỡ hơn khi kim loại bị kéo căng, dẫn đến tín hiệu AE. Nguồn thứ hai là sự lan truyền của đầu vết nứt xảy ra thông qua chuyển động của sự sai lệch và sự phân cắt quy mô nhỏ được tạo ra bởi các ứng suất ba trục.

Lượng năng lượng được giải phóng bởi sự phát xạ âm thanh và biên độ của dạng sóng có liên quan đến cường độ và vận tốc của sự kiện nguồn. Biên độ phát xạ tỷ lệ thuận với tốc độ lan truyền vết nứt và diện tích bề mặt vết nứt. Các vết nứt lớn, rời rạc sẽ tạo ra tín hiệu AE lớn hơn so với các vết nứt lan truyền chậm trên cùng một khoảng cách.

Phát hiện và chuyển đổi các sóng đàn hồi này thành tín hiệu điện là cơ sở của thử nghiệm AE. Phân tích các tín hiệu này mang lại thông tin có giá trị về nguồn gốc và mức độ của gián đoạn trong vật liệu. Thiết bị chuyên dụng là cần thiết để phát hiện năng lượng sóng và giải mã tín hiệu nào có ý nghĩa.

Hoạt động của các nguồn AE trong tải kết cấu

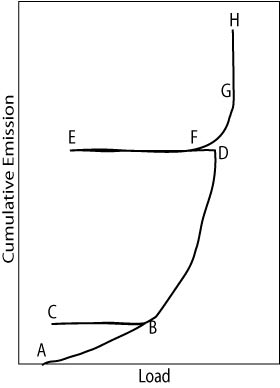

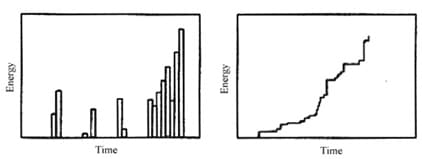

Các tín hiệu AE được tạo ra dưới các kiểu tải trọng khác nhau có thể cung cấp thông tin có giá trị liên quan đến tính toàn vẹn cấu trúc của vật liệu. Các mức tải đã tác dụng trước đó lên vật liệu không tạo ra hoạt động AE. Nói cách khác, chỉ khi ứng suất vượt quá các ứng suất trước đó mới có các chỉ thị AE, khi bất liên tục trong vật liệu mở rộng hơn hoặc di chuyển. Hiện tượng này, được gọi là Hiệu ứng Kaiser, có thể được nhìn thấy trong biểu đồ tải so với AE ở bên phải. Khi đối tượng chịu tải, các sự kiện phát ra âm thanh sẽ tích lũy (đoạn AB). Khi tải được loại bỏ và áp dụng lại (đoạn BCB), các sự kiện AE không xảy ra nữa cho đến khi vượt quá tải tại điểm B. Khi tải trọng tác dụng lên vật liệu tăng trở lại (BD), AE được tạo ra và dừng lại khi tải trọng được loại bỏ. Tuy nhiên, tại điểm F, tải áp dụng đủ cao để gây ra lượng phát xạ đáng kể mặc dù chưa đạt đến tải tối đa (D) trước đó. Hiện tượng này được gọi là Hiệu ứng Felicity. Hiệu ứng này có thể được định lượng bằng cách sử dụng Tỷ lệ Felicity, là tải tạo ra AE đáng kể liêntucj, chia cho tải được áp dụng tối đa (F/D).

Kiến thức về Hiệu ứng Kaiser và Hiệu ứng Felicity có thể được sử dụng để xác định xem có các khuyết tật cấu trúc chính hay không. Có thể thực hiện bằng cách áp dụng tải trọng không đổi (so với tải trọng thiết kế tác dụng lên vật liệu) và “lắng nghe” để xem liệu phát xạ âm có tiếp tục xảy ra trong khi tải được giữ ổn định hay không. Như thể hiện trong hình, nếu các tín hiệu AE tiếp tục được phát hiện trong quá trình giữ tải (GH), thì có khả năng có các lỗi cấu trúc đáng kể. Ngoài ra, một vật liệu có thể chứa các lỗi nghiêm trọng nếu tải trọng giống nhau được áp dụng lại và các tín hiệu AE tiếp tục được phát hiện. Một hướng dẫn khác liên quan tới AE là hệ quả Dunegan, trong đó nêu rõ rằng nếu quan sát thấy phát xạ âm thanh ở mức tải thấp hơn mức tải tối đa trước đó, thì một số loại hư hỏng mới đang xảy ra. (Lưu ý: Các quá trình phụ thuộc vào thời gian như ăn mòn và giòn vật liệu do hydro thường khiến Hiệu ứng Kaiser không áp dụng được).

Nhiễu nền

Độ nhạy của hệ thống phát xạ âm thanh thường bị giới hạn bởi lượng nhiễu môi trường gần đó. Nhiễu trong thử nghiệm AE đề cập đến bất kỳ tín hiệu không mong muốn nào được cảm biến phát hiện. Ví dụ về các tín hiệu này bao gồm các nguồn ma sát (ví dụ: bu lông lỏng lẻo hoặc khớp nối di động dịch chuyển khi tiếp xúc với tải trọng gió) và các nguồn tác động (ví dụ: mưa, vật thể bay hoặc bụi do gió) trong cầu. Các nguồn nhiễu cũng có thể xuất hiện trong các ứng dụng mà khu vực đang được thử nghiệm có thể bị nhiễu bởi các rung động cơ học (ví dụ: máy bơm).

Để bù đắp cho ảnh hưởng của nhiễu xung quanh, có thể thực hiện nhiều quy trình khác nhau. Một số phương pháp khả thi liên quan đến việc chế tạo các cảm biến đặc biệt có cổng điện tử để chặn nhiễu, thực hiện các biện pháp phòng ngừa để đặt cảm biến càng xa nguồn nhiễu càng tốt và lọc điện tử (sử dụng thời gian đến của tín hiệu hoặc sự khác biệt về thành phần quang phổ của tín hiệu AE thực và nhiễu xung quanh).

Nguồn giả

Ngoài các cơ chế nguồn AE được mô tả ở trên, các cơ chế nguồn giả tạo ra các tín hiệu AE được phát hiện bởi thiết bị AE. Các ví dụ bao gồm hiện tượng hóa lỏng và hóa rắn, ma sát trong ổ trục quay, biến đổi pha rắn-rắn, rò rỉ, tạo bọt và sự sắp xếp lại hoặc tăng trưởng của miền từ tính (Xem Hiệu ứng Barkhausen).

Lý thuyết sóng âm trong kiểm tra phát xạ âm

Lan truyền sóng

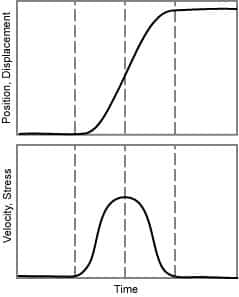

Một sóng nguyên thủy được giải phóng tại nguồn AE được minh họa trong hình bên phải. Dạng sóng dịch chuyển là một hàm tương ứng với sự thay đổi vĩnh viễn liên quan đến nguồn phát. Các dạng sóng ứng suất và vận tốc tương tự về cơ bản giống như xung. Chiều rộng và chiều cao của xung nguyên thủy phụ thuộc vào động lực học của quá trình nguồn. Các quá trình nguồn như phát sinh vết nứt vi mô và đứt gãy thường được hoàn thành trong một phần triệu giây hoặc vài micro giây, điều này giải thích tại sao xung có thời lượng ngắn. Biên độ và năng lượng của xung nguyên thủy thay đổi trong một phạm vi rộng lớn từ các chuyển động lệch vị trí dưới kính hiển vi cho đến phát sinh nứt lớn.

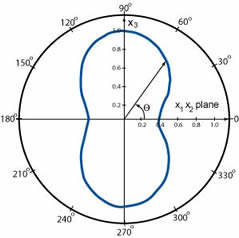

Sóng phát ra từ nguồn theo mọi hướng, thường có hướng mạnh nhất tùy thuộc vào bản chất của quá trình nguồn, như thể hiện trong hình thứ hai. Chuyển động nhanh là cần thiết nếu một lượng lớn năng lượng đàn hồi được giải phóng trong quá trình biến dạng sẽ xuất hiện dưới dạng phát xạ âm thanh.

Người kiểm tra có thể theo dõi biên độ của âm thanh đối với hướng truyền của nó. Biên độ cao nhất xảy ra ở 90 và 270 độ.

Khi những sóng nguyên thủy này truyền qua vật liệu, hình dạng của chúng bị thay đổi đáng kể. Lý thuyết đàn hồi

nguồn sóng và chuyển động sóng đang được nghiên cứu để xác định mối quan hệ phức tạp giữa xung nguồn AE và chuyển động tương ứng tại vị trí phát hiện. Mục tiêu cuối cùng của các nghiên cứu về sự tương tác giữa sóng đàn hồi

và cấu trúc vật liệu là phát triển chính xác mô tả về sự kiện nguồn từ tín hiệu của cảm biến ở xa.

Tuy nhiên, hầu hết các nhà nghiên cứu định hướng vật liệu và kiểm tra NDT không quan tâm đến kiến thức phức tạp của từng sự kiện nguồn. Thay vào đó, họ chủ yếu quan tâm đến các khía cạnh thống kê, rộng lớn hơn của AE. Do đó, họ thích sử dụng các cảm biến dải hẹp (cộng hưởng âm) chỉ phát hiện một phần nhỏ của băng thông rộng của dải tần do AE phát ra. Các cảm biến này có khả năng đo hàng trăm tín hiệu mỗi giây, trái ngược với các cảm biến có độ trung thực cao đắt tiền hơn được sử dụng trong phân tích chức năng nguồn. Thông tin thêm về cảm biến sẽ được thảo luận sau trong phần Thiết bị.

Tín hiệu được cảm biến phát hiện là sự kết hợp của nhiều phần của dạng sóng được phát ra ban đầu. Chuyển động của nguồn phát xạ âm hoàn thành trong vài phần triệu giây. Khi AE rời khỏi nguồn, dạng sóng di chuyển theo mô hình lan rộng hình cầu và bị phản xạ ra ở mặt ranh giới của đối tượng. Các tín hiệu cùng pha với nhau khi chúng đến cảm biến sẽ tạo ra nhiễu tăng cường, thường dẫn đến đỉnh cao nhất của dạng sóng được phát hiện. Khoảng thời gian điển hình từ khi sóng AE phản xạ xung quanh mẫu thử (liên tục kích thích cảm biến) cho đến khi nó phân rã, nằm trong khoảng từ 100 micro giây trong vật liệu phi kim loại có độ ẩm cao đến hàng chục mili giây trong vật liệu kim loại có độ ẩm thấp.

Suy giảm sóng âm

Cường độ của tín hiệu AE được cảm biến phát hiện thấp hơn đáng kể so với cường độ có thể quan sát được ở khoảng cách gần với nguồn. Điều này là do sự suy hao tín hiệu. Có ba nguyên nhân chính của sự suy giảm, bắt đầu với sự lan truyền sóng. Khi sóng AE lan truyền từ nguồn trong một vật liệu dạng tấm, biên độ của nó giảm 30% mỗi khi tăng gấp đôi khoảng cách so với nguồn. Trong các cấu trúc ba chiều, tín hiệu phân rã theo mức 50%. Các giá trị này có thể suy luận từ lý thuyết bảo tồn năng lượng đơn giản. Một nguyên nhân khác của sự suy hao là sự giảm chấn của vật liệu, như đã đề cập ở đoạn trước. Trong khi sóng AE truyền qua một vật liệu, tính đàn hồi và động năng được hấp thụ và chuyển thành nhiệt. Nguyên nhân thứ ba của sự suy giảm là sự tán xạ sóng. Sự không liên tục hình học (ví dụ: ranh giới 2 loại vật liệu, lớp phủ phi kim loại hoặc ranh giới hạt) và ranh giới cấu trúc đều phản xạ một số năng lượng sóng được truyền đi ban đầu.

Có thể thực hiện các phép đo ảnh hưởng của sự suy giảm đối với tín hiệu AE bằng một thiết bị đơn giản được gọi là Nguồn Hsu-Nielson. Phép đo bao gồm một bút chì cơ học với đầu chì 0,3 hoặc 0,5 mm 2H được luồn qua đế Teflon hình nón thiết kế để đặt đầu chì tiếp xúc với bề mặt vật liệu ở góc 30 độ. Khi đầu bút chì bị ép và gãy trên mặt vật liệu, nó sẽ tạo ra một biến dạng cục bộ nhỏ, biến dạng này được giải phóng dưới dạng sóng ứng suất, tương tự như loại tín hiệu AE do vết nứt tạo ra. Bằng cách sử dụng phương pháp này, các nguồn AE mô phỏng có thể được tạo tại các vị trí khác nhau trên một cấu trúc để xác định vị trí tối ưu cho việc đặt cảm biến và để đảm bảo rằng tất cả các khu vực quan tâm đều nằm trong phạm vi phát hiện của cảm biến.

Chế độ sóng và vận tốc

Như đã đề cập trước đó, sử dụng kiểm tra AE kết hợp với các kỹ thuật NDE khác có thể là một phương pháp hiệu quả để đánh giá vị trí và bản chất của khuyết tật. Vì các vị trí nguồn được xác định theo thời gian cần thiết để sóng truyền qua vật liệu đến cảm biến, nên điều quan trọng là vận tốc của sóng lan truyền phải được tính toán chính xác. Đây không phải là một nhiệm vụ dễ dàng vì sự truyền sóng phụ thuộc vào vật liệu được đề cập và chế độ sóng được phát hiện. Đối với nhiều ứng dụng, sóng Lamb là mối quan tâm hàng đầu vì chúng có thể đưa ra chỉ thị tốt nhất về sự truyền sóng từ một nguồn có khoảng cách từ cảm biến lớn hơn độ dày của vật liệu.

Ưu và nhược điểm của kiểm tra phát xạ âm

Ưu điểm

Thử nghiệm âm thanh là một phương pháp NDT phổ biến vì nó có thể cung cấp các thước đo định tính về cơ chế hỏng hóc của các cấu kiện hoạt động — nhưng đó chỉ là một trong những lý do để kỹ thuật này được sử dụng tìm kiếm các khuyết tật trong vật liệu. Dưới đây là danh sách các ưu điểm đối với NDT phát xạ âm thanh:

- Cung cấp thước đo trực tiếp về cơ chế lỗi

- Độ nhạy cao

- Cung cấp dữ liệu ngay lập tức

- Không phá hủy vật liệu

- Cho phép giám sát toàn bộ cấu trúc

- Có thể được sử dụng trong môi trường nguy hiểm, bao gồm cả môi trường có áp suất cao, có phóng xạ hoặc có nhiệt độ cao

- Có thể được thực hiện từ xa và có thể phát hiện các lỗi trong vật liệu khó kiểm tra bằng các phương pháp NDT khác

Nhược điểm

Một trong những nhược điểm của AE là phương pháp không phải lúc nào cũng có thể áp dụng cho các ứng dụng một cách đáng tin cậy, một phần vì đây vẫn là một phương pháp NDT tương đối mới. Dưới đây là những nhược điểm chính đối với thử nghiệm kiểm tra phát xạ âm thanh:

- Tính hữu ích thường bị giới hạn trong việc xác định vị trí khiếm khuyết, không mô tả chi tiết — nghĩa là các hệ thống kiểm tra chỉ có thể cung cấp các ước tính định tính về mức độ hư hỏng được phát hiện

- Không thể phát hiện các khuyết tật không thay đổi theo thời gian (các khuyết tật không di chuyển hoặc phát triển thêm)

- Triển khai mất nhiều thời gian

- Sử dụng phức tạp — tín hiệu AE có thể rất yếu, khiến việc giảm nhiễu và phân biệt tín hiệu trở nên quan trọng khi giải đoán

Thiết bị sử dụng trong kiểm tra phát xạ âm thanh

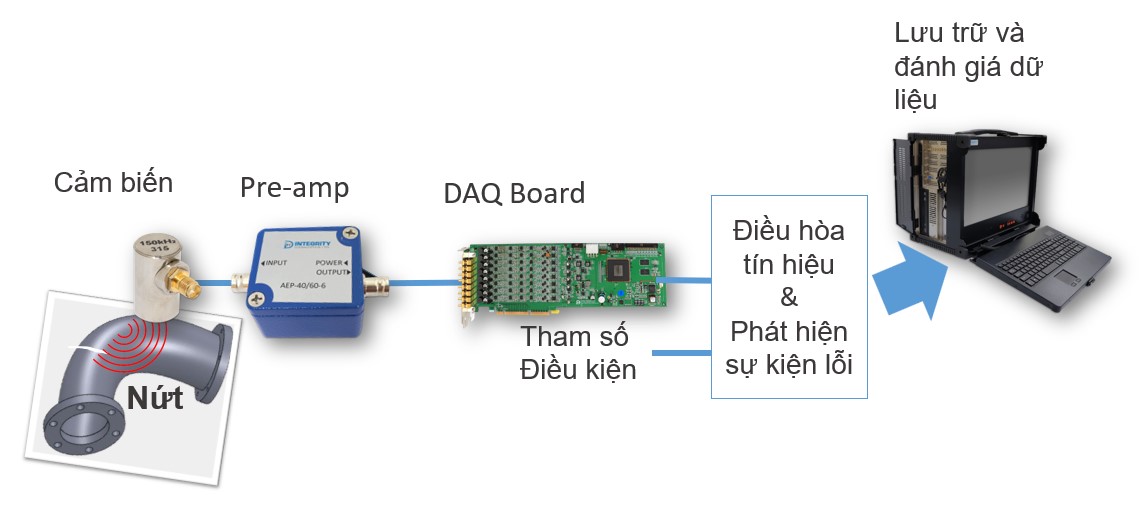

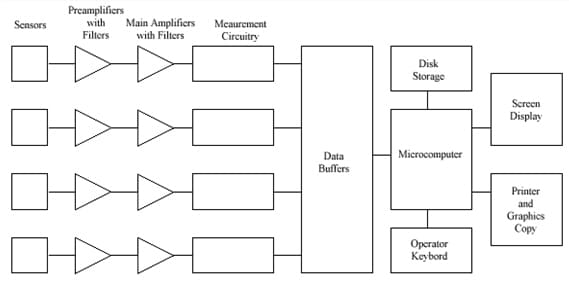

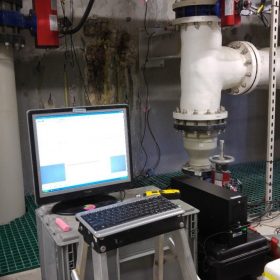

Kiểm tra phát xạ âm thanh có thể được thực hiện tại hiện trường bằng các thiết bị cầm tay hoặc trong môi trường phòng thí nghiệm cố định. Thông thường, các hệ thống chứa một cảm biến, bộ tiền khuếch đại, bộ lọc và bộ khuếch đại, cùng với thiết bị đo lường, hiển thị và lưu trữ (ví dụ: máy hiện sóng, vôn kế và máy tính cá nhân). Cảm biến phát xạ âm thanh phản ứng với chuyển động động do sự kiện AE gây ra. Điều này đạt được thông qua các bộ chuyển đổi chuyển đổi chuyển động cơ học thành tín hiệu điện áp. Phần tử đầu dò trong cảm biến AE hầu như luôn là tinh thể áp điện, tinh thể này thường được làm từ gốm chẳng hạn như chì zirconate titanate (PZT). Bộ chuyển đổi được lựa chọn dựa trên tần số hoạt động, độ nhạy và đặc điểm môi trường và được chia thành hai loại: đầu dò cộng hưởng và đầu dò băng thông rộng. Phần lớn thiết bị AE phản ứng nhanh với chuyển động trong dải tần hoạt động thông thường từ 30 kHz đến 1 MHz. Đối với các vật liệu có độ suy giảm cao (ví dụ: vật liệu tổng hợp dẻo), tần số thấp hơn có thể được sử dụng để phân biệt tín hiệu AE tốt hơn.

Máy tính được sử dụng để tạo hình ảnh và đánh giá kết quả phát xạ âm thanh. Lý tưởng nhất là tín hiệu AE đến máy tính lớn sẽ không có nhiễu nền và nhiễu điện từ. Thật không may, điều này là không thực tế. Tuy nhiên, cảm biến và bộ tiền khuếch đại được thiết kế để giúp loại bỏ các tín hiệu không mong muốn. Đầu tiên, bộ tiền khuếch đại tăng điện áp để cung cấp khả năng khuếch đại và truyền qua cáp. Để giảm thiểu nhiễu, một bộ tiền khuếch đại được đặt gần đầu dò; trên thực tế, nhiều đầu dò được tích hợp bộ tiền khuếch đại. Tiếp theo, tín hiệu được chuyển tiếp đến bộ lọc thông dải để loại bỏ tần số thấp (phổ biến đối với nhiễu nền) và tần số cao. Sau khi hoàn thành quá trình này, tín hiệu sẽ truyền đến bo mạch thu và xử lý tín hiệu và cuối cùng đến máy tính hoặc thiết bị tương tự để phân tích và lưu trữ. Tùy thuộc vào điều kiện nhiễu, vẫn có thể cần lọc hoặc khuếch đại thêm ở DAQ.

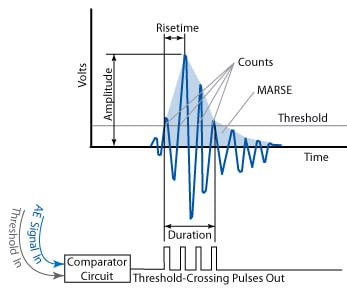

Sau khi đi qua máy tính lớn của hệ thống AE, tín hiệu sẽ đến mạch phát hiện/đo lường như minh họa trong hình bên trên. Lưu ý rằng các mạch đa phép đo có thể được sử dụng trong nhiều hệ thống cảm biến/kênh cho mục đích định vị nguồn (sẽ được mô tả sau). Tại mạch đo, hình dạng của tín hiệu đã điều chỉnh được so sánh với giá trị điện áp ngưỡng đã được lập trình bởi người vận hành. Các tín hiệu hoặc là liên tục (tương tự như Gaussian, nhiễu ngẫu nhiên với biên độ thay đổi tùy theo cường độ của các sự kiện AE) hoặc là loại bùng nổ. Mỗi khi điện áp ngưỡng bị vượt quá, mạch đo sẽ phát ra một xung kỹ thuật số. Xung đầu tiên được sử dụng để biểu thị sự bắt đầu của “trích dẫn tín hiệu – hit”. (Một lần truy cập được sử dụng để mô tả sự kiện AE được phát hiện bởi một cảm biến cụ thể. Một sự kiện AE có thể khiến hệ thống có nhiều kênh ghi lại nhiều trích dẫn tín hiệu.) Các xung sẽ tiếp tục được tạo khi tín hiệu vượt quá điện áp ngưỡng. Sau khi quá trình này dừng lại trong một khoảng thời gian xác định trước, lần truy cập sẽ kết thúc (liên quan đến mạch điện). Dữ liệu từ trích dẫn tín hiệu sau đó được đọc vào máy vi tính và mạch đo được đặt lại.

Hệ thống Hit Driven AE và Đo lường Tính năng Tín hiệu

Phần mềm phát xạ âm thanh có thể hiển thị kết quả kiểm tra ở nhiều dạng khác nhau. Mặc dù có sẵn một số thiết kế hệ thống AE (kết hợp nhiều tùy chọn, độ nhạy và chi phí), nhưng hầu hết các hệ thống AE đều sử dụng kiến trúc theo dạng trích dẫn tín hiệu – Hit Driven. Thiết kế hướng đến hit có thể đo hiệu quả tất cả các tín hiệu được phát hiện và ghi lại các mô tả kỹ thuật số cho từng tính năng riêng lẻ (xem các phần sau). Trong thời gian không hoạt động, hệ thống nằm im. Sau khi phát hiện thấy tín hiệu mới, hệ thống sẽ ghi lại các trích dẫn dữ liệu để hiển thị và lưu trữ.

Ngoài ra, điểm chung của hầu hết các hệ thống AE là khả năng thực hiện các tác vụ thông thường có giá trị đối với việc kiểm tra AE. Các nhiệm vụ này bao gồm các phép đo tín hiệu định lượng với số lần đọc thời gian và/hoặc tải tương ứng, phân biệt giữa tín hiệu thực và tín hiệu sai (nhiễu) và thu thập thông tin thống kê về các tham số của từng tín hiệu.

Đặc trưng tín hiệu phát xạ âm thanh

Trong biểu đồ điện áp theo thời gian, biên độ, thời gian tăng, số đếm, thời lượng và MARSE có thể được ghi lại. Khi thiết bị đã được định cấu hình và thiết lập hoàn tất, thử nghiệm AE có thể bắt đầu. Cảm biến được gắn với bề mặt thử nghiệm và được giữ cố định bằng băng keo hoặc chất kết dính hoặc nam châm. Người vận hành sau đó giám sát các tín hiệu bị kích thích bởi các ứng suất gây ra trong vật thể. Khi thu được chính xác tín hiệu nhất thời hoặc tín hiệu bùng nổ hữu ích, các tham số như biên độ, số đếm, diện tích được đo dưới đường bao tín hiệu được chỉnh lưu (MARSE), thời lượng và thời gian có thể được thu thập. Mỗi đặc trưng tín hiệu AE hiển thị trong hình ảnh được mô tả bên dưới.

Biên độ/Amplitude, A, là điện áp đo được lớn nhất ở dạng sóng và được đo bằng decibel (dB). Đây là một thông số quan trọng trong kiểm tra phát xạ âm thanh vì nó xác định khả năng phát hiện của tín hiệu. Các tín hiệu có biên độ dưới ngưỡng tối thiểu do người vận hành xác định sẽ không được ghi lại.

Thời gian tăng/Rise time, R, là khoảng thời gian giữa ngưỡng đầu tiên vượt qua và đỉnh tín hiệu. Tham số này liên quan đến sự lan truyền của sóng giữa nguồn phát ra âm thanh và cảm biến. Do đó, thời gian tăng được sử dụng để xác định tín hiệu và làm tiêu chí cho bộ lọc nhiễu.

Khoảng thời gian/Duration, D, là chênh lệch thời gian giữa lần vượt ngưỡng đầu tiên và lần cuối cùng. Thời lượng có thể được sử dụng để xác định các loại nguồn khác nhau và để lọc tiếng ồn. Giống như số đếm (N), tham số này phụ thuộc vào độ lớn của tín hiệu và âm học của vật liệu.

MARSE, E, đôi khi được gọi là số lượng năng lượng, là số đo diện tích dưới đường bao của tín hiệu thời gian điện áp tuyến tính được chỉnh lưu từ đầu dò. Giá trị này có thể được coi là biên độ tín hiệu tương đối và rất hữu ích vì có thể xác định được năng lượng phát xạ. MARSE cũng nhạy cảm với thời lượng và biên độ của tín hiệu, nhưng không sử dụng số lượng hoặc ngưỡng do người dùng xác định và tần số hoạt động. MARSE thường được sử dụng trong các phép đo phát xạ âm thanh.

Số đếm/Counts, N, đề cập đến số lượng xung phát ra từ mạch đo nếu biên độ tín hiệu lớn hơn ngưỡng. Tùy thuộc vào mức độ của sự kiện AE và đặc tính của vật liệu, một hit có thể tạo ra một hoặc nhiều lần đếm. Mặc dù đây là một tham số tương đối đơn giản để thu thập, nhưng nó thường được kết hợp với các phép đo biên độ và/hoặc thời lượng để cung cấp thông tin chất lượng về hình dạng của tín hiệu.

Hiển thị dữ liệu trong kiểm tra phát xạ âm thanh

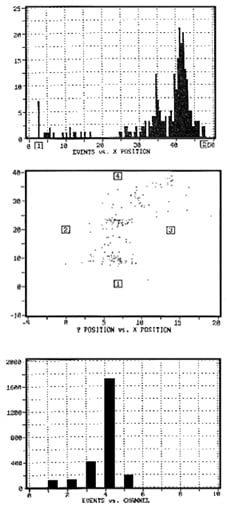

Dữ liệu phát xạ âm thanh có thể được vẽ theo không gian. Dữ liệu có thể được hiển thị dưới dạng biểu đồ phân tán hoặc biểu đồ cột. Các hệ thống AE dựa trên phần mềm có thể tạo màn hình đồ họa để phân tích các tín hiệu được ghi lại trong quá trình kiểm tra AE. Những màn hình này cung cấp thông tin có giá trị về các sự kiện được phát hiện và có thể được phân loại thành bốn loại: vị trí, hoạt động, cường độ và chất lượng dữ liệu (các ô chéo).

Hiển thị vị trí xác định nguồn gốc của các sự kiện AE được phát hiện. Chúng có thể được vẽ biểu đồ theo tọa độ X, tọa độ X-Y hoặc theo kênh đối với vị trí nguồn tính toán tuyến tính, vị trí nguồn tính toán phẳng và kỹ thuật định vị vùng. Ví dụ về mỗi biểu đồ được hiển thị bên phải.

Màn hình hoạt động hiển thị hoạt động AE dưới dạng hàm thời gian trên biểu đồ X-Y (hình bên dưới bên trái). Mỗi thanh trên biểu đồ đại diện cho một khoảng thời gian xác định. Ví dụ: Dữ liệu kiểm tra kéo dài một giờ có thể được chia thành 100 khoảng thời gian. Tất cả hoạt động được đo trong khoảng thời gian 36 giây nhất định được hiển thị trong một thanh biểu đồ. Một trong hai trục có thể được hiển thị theo logarit trong trường hợp có hoạt động AE cao hoặc thời gian thử nghiệm dài. Ngoài việc hiển thị hoạt động đo được trong một khoảng thời gian duy nhất, có thể tạo hiển thị hoạt động tích lũy (hình bên dưới bên phải) để hiển thị tổng lượng hoạt động được phát hiện trong quá trình thử nghiệm. Màn hình này có giá trị để đo tổng lượng phát xạ và tốc độ phát xạ trung bình.

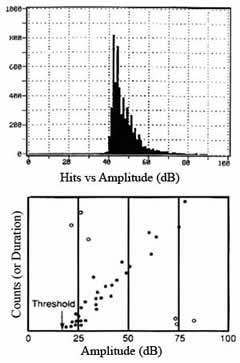

Thông thường, dữ liệu phát xạ âm thanh được hiển thị dưới dạng số hit, số lần đếm hoặc thời lượng so với biên độ. Màn hình cường độ được sử dụng để cung cấp thông tin thống kê liên quan đến cường độ của tín hiệu được phát hiện. Như có thể thấy trong biểu đồ phân bố biên độ ở bên trái, số lần hit được vẽ ở mỗi mức tăng biên độ (được biểu thị bằng dB) vượt quá ngưỡng do người dùng xác định. Những biểu đồ này có thể được sử dụng để xác định xem một vài tín hiệu lớn hay nhiều tín hiệu nhỏ đã tạo ra năng lượng tín hiệu AE được phát hiện. Ngoài ra, nếu trục Y được vẽ theo logarit, hình dạng của phân bố biên độ có thể được giải thích để xác định hoạt động của vết nứt (ví dụ: phân bố tuyến tính biểu thị sự phát triển).

Loại thứ tư của màn hình AE dạng ô, được sử dụng để đánh giá chất lượng của dữ liệu được thu thập. Số lượng so với biên độ, thời lượng so với biên độ và số lượng so với thời lượng là các ô thường được sử dụng. Như thể hiện trong hình cuối cùng, mỗi hit được đánh dấu là một điểm duy nhất, biểu thị mối tương quan giữa hai đặc trưng tín hiệu. Các tín hiệu được nhận dạng từ các sự kiện AE thường tạo thành một dải chéo vì các tín hiệu lớn hơn thường tạo ra số lượng lớn hơn. Do các tín hiệu nhiễu do nhiễu điện từ gây ra không có nhiều xung vượt ngưỡng như các sự kiện nguồn AE điển hình nên các lần hit thường nằm bên dưới dải tần chính. Ngược lại, các tín hiệu do ma sát hoặc rò rỉ gây ra có nhiều xung vượt qua ngưỡng hơn so với các sự kiện nguồn AE thông thường và sau đó được đặt phía trên dải tần chính. Trong trường hợp dữ liệu mơ hồ, đánh giá chuyên môn cần được thực hiện trong việc phân tách các hit mong muốn và không mong muốn.

Kỹ thuật xác định vị trí nguồn phát xạ âm thanh

Kỹ thuật vị trí nguồn đa kênh

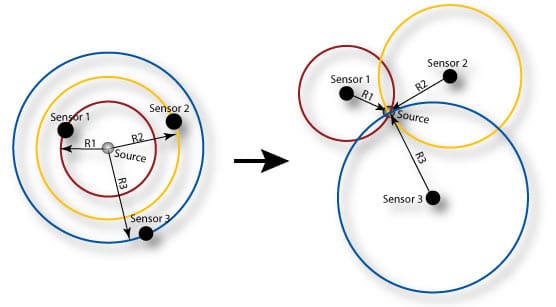

Xác định nguồn phát ra âm thanh thường là mục tiêu chính của việc kiểm tra phát xạ âm. Mặc dù mức độ thiệt hại có thể chưa biết sau khi phân tích AE, nhưng các thử nghiệm tiếp theo tại địa điểm nguồn có thể cung cấp các câu trả lời này. Như đã đề cập trước đây, nhiều hệ thống AE có khả năng sử dụng nhiều cảm biến/kênh trong quá trình thử nghiệm, cho phép chúng ghi lại nhiều dữ liệu hit từ một sự kiện AE duy nhất. Các hệ thống AE này có thể được sử dụng để xác định vị trí của nguồn sự kiện. Khi các hit được ghi lại bởi mỗi cảm biến/kênh, nguồn có thể được định vị bằng cách biết vận tốc của sóng trong vật liệu và sự khác biệt về thời gian của sự kiện hit giữa các cảm biến, được đo bằng mạch phần cứng hoặc phần mềm máy tính. Bằng cách sắp xếp hợp lý các cảm biến theo cách này, có thể kiểm tra toàn bộ cấu trúc với tương đối ít cảm biến.

Các kỹ thuật định vị nguồn giả định rằng sóng AE di chuyển với vận tốc không đổi trong vật liệu. Tuy nhiên, các hiệu ứng khác nhau có thể làm thay đổi vận tốc dự kiến của sóng AE (ví dụ: phản xạ và đa chế độ sóng) và có thể ảnh hưởng đến độ chính xác của kỹ thuật này. Do đó, các hiệu ứng hình học của cấu trúc đang được thử nghiệm và tần suất hoạt động của hệ thống AE phải được xem xét khi xác định liệu một kỹ thuật định vị nguồn cụ thể có khả thi đối với cấu trúc thử nghiệm nhất định hay không.

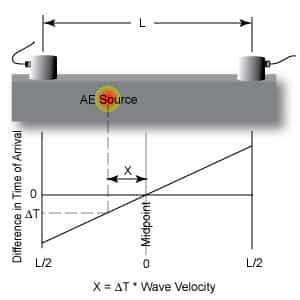

Sử dụng hai đầu dò ở khoảng cách đã biết, người kiểm tra có thể tính toán vị trí nguồn bằng cách sử dụng thời gian phát hiện và tốc độ sóng trong vật liệu.

Kỹ thuật vị trí tuyến tính

Một số kỹ thuật định vị nguồn đã được phát triển dựa trên phương pháp này. Một trong những kỹ thuật định vị nguồn máy tính thường được sử dụng là nguyên tắc định vị tuyến tính được hiển thị bên phải. Vị trí tuyến tính thường được sử dụng để đánh giá thanh chống trên cầu giàn. Khi nguồn đặt tại trung điểm thì hiệu thời gian tới của sóng tại hai cảm biến bằng không. Nếu nguồn gần một trong các cảm biến, sự khác biệt về thời gian đến sẽ được đo. Để tính khoảng cách của vị trí nguồn từ điểm giữa, thời gian đến được nhân với vận tốc sóng. Việc vị trí nằm ở bên phải hay bên trái của điểm giữa được xác định bởi cảm biến nào ghi lại hit đầu tiên. Đây là mối quan hệ tuyến tính và áp dụng cho bất kỳ nguồn sự kiện nào giữa các cảm biến.

Bởi vì kịch bản trên hoàn toàn giả định rằng nguồn nằm trên một đường thẳng đi qua hai cảm biến, nên nó chỉ có giá trị đối với cấu kiện tuyến tính. Khi sử dụng AE để xác định vị trí nguồn trong vật liệu phẳng, ba cảm biến trở lên được sử dụng và vị trí tối ưu của nguồn là giữa các cảm biến. Hai loại phân tích vị trí nguồn được sử dụng cho tình huống này: vị trí khu vực và vị trí điểm.

Kỹ thuật định vị vùng

Như tên của nó, vị trí khu vực nhằm mục đích theo dõi sóng đến một vùng hoặc khu vực cụ thể xung quanh cảm biến. Phương pháp này được sử dụng trong các vật liệu dị hướng hoặc trong các cấu trúc khác nơi các cảm biến được đặt cách nhau tương đối xa hoặc khi độ suy giảm vật liệu cao ảnh hưởng đến chất lượng tín hiệu ở nhiều cảm biến. Các vùng có thể là độ dài, diện tích hoặc khối lượng tùy thuộc vào kích thước của mảng. Một mảng cảm biến phẳng được phát hiện bởi một cảm biến được hiển thị trong hình phía trên bên phải. Nguồn thường được đặt nằm trong vùng giữa và gần hơn một nửa khoảng cách giữa các cảm biến.

Khi các cảm biến bổ sung được áp dụng, thời gian đến và biên độ giúp xác định vùng nguồn. Cặp cảm biến được sắp xếp ở hình trên bên trái biểu thị hai cảm biến phát hiện tín hiệu trong vùng và thứ tự tín hiệu đến tại mỗi cảm biến. Khi liên hệ cường độ tín hiệu với biên độ cực đại, biên độ cực đại lớn nhất được cho là đến từ cảm biến gần nhất, lớn thứ hai từ cảm biến gần nhất tiếp theo, v.v.

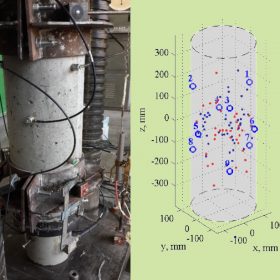

Kỹ thuật Vị trí điểm

Để xác định vị trí điểm, tín hiệu phải được phát hiện trong số lượng cảm biến tối thiểu: hai cảm biến tuyến tính, ba cảm biến phẳng, bốn cảm biến thể tích. Thời gian đến chính xác cũng phải thu được. Thời gian đến thường được tìm thấy bằng cách sử dụng biên độ cực đại hoặc ngưỡng đầu tiên vượt qua. Vận tốc truyền sóng và vị trí chính xác của các cảm biến cũng là những tiêu chí cần thiết. Sau đó, các phương trình có thể được suy ra bằng cách sử dụng hình học mảng cảm biến hoặc đại số phức tạp hơn để xác định vị trí các điểm quan tâm cụ thể hơn.

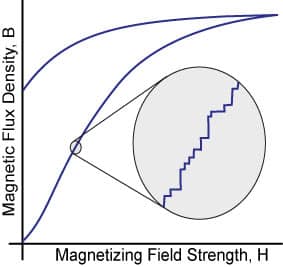

Kỹ thuật Barkhausen trong kiểm tra phát xạ âm thanh

Hiệu ứng Barkhausen

Hiệu ứng Barkhausen đề cập đến sự thay đổi đột ngột về kích thước của các miền sắt từ xảy ra trong quá trình từ hóa hoặc khử từ. Trong quá trình từ hóa, các miền định hướng thuận lợi phát triển ngược lại với các miền định hướng kém thuận lợi hơn. Hai yếu tố này dẫn đến các bước nhảy từ hóa nhỏ khi một mẫu sắt từ (ví dụ: sắt) tiếp xúc với từ trường tăng dần. Bản thân chuyển động của thành miền (Domain wall) được xác định bởi nhiều yếu tố như vi cấu trúc, ranh giới hạt, thể vùi, ứng suất và biến dạng. Tương tự như vậy, hiệu ứng Barkhausen cũng là hàm của ứng suất và tải.

Nhiễu Barkhausen

Có thể quan sát thấy nhiễu Barkhausen nếu một cuộn dây quấn quanh mẫu đang được từ hóa. Các chuyển động đột ngột trong từ trường tạo ra các xung dòng điện tăng vọt trong cuộn dây. Khi được khuếch đại, tiếng lách cách có thể được so sánh với tiếng vỏ kẹo vỡ vụn. Lượng nhiễu Barkhausen bị ảnh hưởng bởi sự không hoàn hảo và trật khớp của vật liệu và cũng phụ thuộc vào tính chất cơ học của vật liệu. Hiện tại, vật liệu tiếp xúc với các hạt năng lượng cao (lò phản ứng hạt nhân) hoặc ứng suất cơ học tuần hoàn (đường ống) có thể đánh giá không phá hủy bằng cách sử dụng nhiễu Barkhausen và là một trong nhiều nhánh thử nghiệm AE.

Các ứng dụng của Kiểm tra phát xạ âm

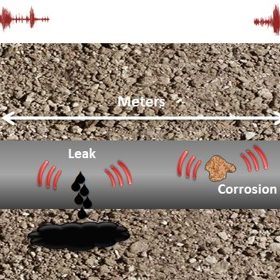

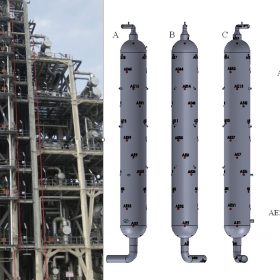

Phát xạ âm thanh là một kỹ thuật linh hoạt, không xâm lấn để thu thập thông tin về vật liệu hoặc cấu trúc. Thử nghiệm Phát xạ Âm thanh (AET) được áp dụng để kiểm tra và giám sát các đường ống, bình chịu áp lực, bể chứa, cầu, máy bay và xe tải chuyên dụng cũng như nhiều loại thành phần composite và gốm. Nó cũng được sử dụng trong các ứng dụng điều khiển quá trình như giám sát quá trình hàn. Dưới đây là các ví dụ về ứng dụng AET phổ biến.

Giám sát quy trình hàn

Trong quá trình hàn, sự thay đổi nhiệt độ gây ra ứng suất giữa mối hàn và kim loại cơ bản. Những ứng suất này thường được giảm bớt bằng cách xử lý nhiệt mối hàn. Tuy nhiên, trong một số trường hợp không thể ủ mối hàn và xảy ra nứt nhỏ. Điều đáng ngạc nhiên là vết nứt có thể tiếp tục kéo dài tới 10 ngày sau khi mối hàn được hoàn thành. Sử dụng các mối hàn bằng thép không gỉ với các tạp chất và máy đo gia tốc đã biết cho mục đích phát hiện và theo dõi nhiễu xung quanh, W. D. Jolly (1969) đã phát hiện ra rằng các tín hiệu ở mức độ thấp và các vụ nổ lớn hơn có liên quan đến sự phát triển của các vết nứt nhỏ và các vết nứt lớn hơn tương ứng. ASTM E 749-96 là tiêu chuẩn thực hành giám sát AE đối với hàn liên tục.

Đánh giá an toàn xe nâng người

Tai nạn, quá tải và mệt mỏi đều có thể xảy ra khi vận hành xe gầu hoặc các thiết bị nâng hạ khác. Nếu một khiếm khuyết về cơ học hoặc cấu trúc bị bỏ qua, có thể dẫn đến thương tích nghiêm trọng hoặc tử vong. Năm 1976, Công ty Điện lực Georgia đi tiên phong trong việc kiểm tra thiết bị nâng người trên không. Thông thường, các bài kiểm tra AE được ứng dụng tiếp theo bài kiểm tra trực quan. Có thể kiểm tra thêm sử dụng hạt từ tính, thẩm thấu lỏng hoặc kiểm tra siêu âm. Nhân viên có kinh nghiệm có thể thực hiện từ 5 đến 10 bài kiểm tra mỗi ngày, tiết kiệm thời gian và tiền bạc quý báu trong quá trình thực hiện. ASTM F914 chi phối các quy trình kiểm tra các thiết bị nâng hạ liên quan tới con người.

Ống điều áp trên xe tải

Thử nghiệm phát xạ âm thanh trên các rơ moóc ống điều áp đã được Bộ Giao thông vận tải cho phép vào năm 1983. Thay vì sử dụng thử nghiệm thủy tĩnh, AET cho phép thử nghiệm tại chỗ. Áp suất quá hạn 10% được thực hiện tại một trạm nạp bình thường với các cảm biến AE được gắn vào các ống ở mỗi đầu. Một hệ thống đa kênh được sử dụng để phát hiện và lập bản đồ các vị trí nguồn. Các vị trí nghi ngờ được đánh giá thêm bằng cách sử dụng kiểm tra siêu âm và khi các khuyết tật được xác nhận, ống sẽ bị loại bỏ. AET có thể phát hiện các vết nứt dưới tới hạn trong khi thử nghiệm thủy tĩnh không thể phát hiện các vết nứt cho đến khi chúng gây ra vỡ ống. Do ứng suất cao theo hướng chu vi của ống nên các thử nghiệm hướng tới việc tìm ra các vết nứt do mỏi dọc.

Cầu

Cầu có nhiều mối hàn, mối nối và kết nối, đồng thời sự kết hợp giữa tải trọng và các yếu tố môi trường ảnh hưởng lớn đến các cơ chế hư hỏng như nứt do mỏi và mỏng kim loại do ăn mòn. Cầu được kiểm tra trực quan khoảng hai năm một lần và khi phát hiện hư hỏng, cầu sẽ ngừng hoạt động, khả năng chịu tải của cầu bị giảm xuống hoặc được chọn ra để giám sát thường xuyên hơn. Phát xạ âm thanh ngày càng được sử dụng cho các ứng dụng giám sát cầu vì nó có thể liên tục thu thập dữ liệu và phát hiện những thay đổi có thể do hư hỏng mà không yêu cầu hạn chế lưu thông hoặc đóng đường. Trên thực tế, lưu lượng giao thông thường được sử dụng để tải hoặc tạo ứng suất cho cầu để thử nghiệm AE.

Máy bay

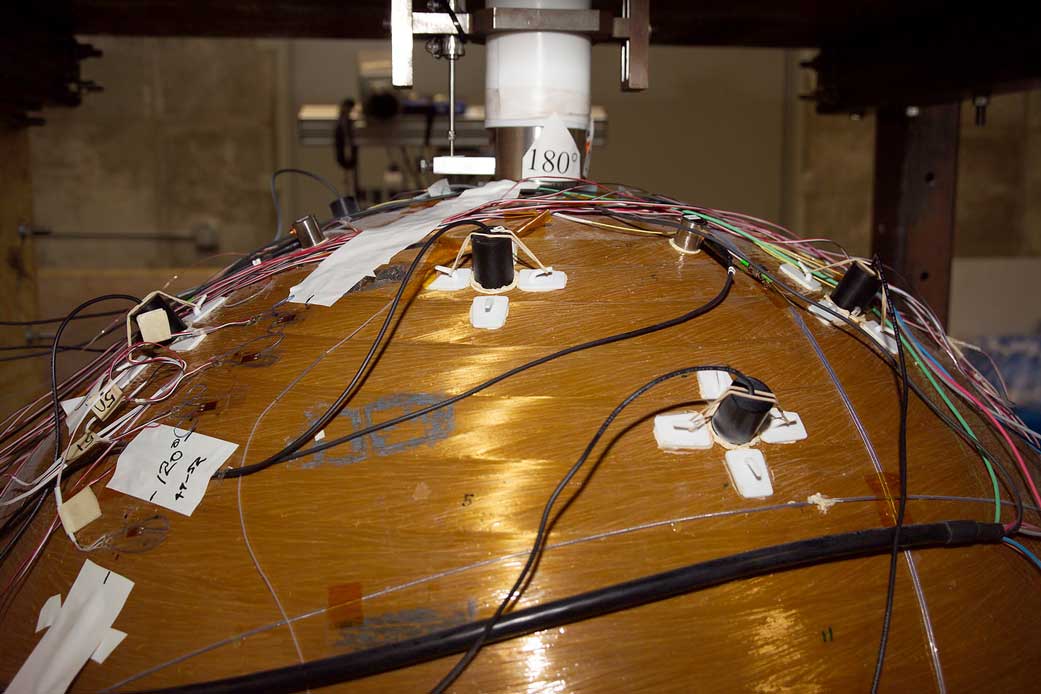

Hầu hết các cấu trúc hàng không vũ trụ bao gồm các cụm linh kiện phức tạp được thiết kế để mang tải trọng lớn trong khi có trọng lượng nhẹ. Sự kết hợp các yêu cầu này dẫn đến nhiều bộ phận chỉ có thể chịu được một lượng hư hỏng nhỏ trước khi hỏng hóc. Thực tế này làm cho việc phát hiện hư hỏng trở nên cực kỳ quan trọng nhưng các bộ phận thường được đóng gói chặt chẽ với nhau khiến việc tiếp cận để kiểm tra trở nên khó khăn. AET đã tìm thấy các ứng dụng trong việc theo dõi sức khỏe của các cấu trúc hàng không vũ trụ vì các cảm biến có thể được gắn vào các khu vực dễ tiếp cận được đặt ở xa các vị trí dễ bị hư hại. AET đã được sử dụng trong các thử nghiệm cấu trúc trong phòng thí nghiệm, cũng như trong các ứng dụng thử nghiệm chuyến bay. Hệ thống Wing Leading Edge Impact Detection System của NASA một phần dựa trên công nghệ AE. Hình ảnh bên phải cho thấy một kỹ thuật viên đang áp dụng bộ chuyển đổi AE vào bên trong cấu trúc cánh của Tàu con thoi Discovery. Hệ thống phát hiện tác động được phát triển để cảnh báo cho các quan chức NASA về các sự kiện chẳng hạn như tác động của chất cách nhiệt được phun lên bọt đã làm hỏng mép đầu cánh của Tàu con thoi Columbia trong quá trình phóng và dẫn đến việc nó bị vỡ khi quay trở lại bầu khí quyển của Trái đất.

Các ứng dụng khác

- Vật liệu tổng hợp polyme được gia cố bằng sợi thủy tinh, cụ thể là các bộ phận hoặc cấu trúc được gia cố bằng sợi thủy tinh (ví dụ: cánh quạt)

- Nghiên cứu vật liệu (ví dụ: điều tra các đặc tính vật liệu, cơ chế phân hủy và hành vi hư hỏng)

- Kiểm tra và đảm bảo chất lượng, (ví dụ: quy trình sấy gỗ, kiểm tra độ xước)

- Kiểm tra rò rỉ thời gian thực và vị trí trong các bộ phận khác nhau (van nhỏ, đường hơi, đáy bể)

- Phát hiện và xác định vị trí phóng điện cục bộ trong máy biến áp

- Thử nghiệm xe tăng đường sắt và động cơ tên lửa

Có một số tiêu chuẩn và hướng dẫn mô tả quy trình ứng dụng và thử nghiệm AE do Hiệp hội Thử nghiệm và Vật liệu Hoa Kỳ (ASTM) cung cấp. Các ví dụ là tiêu chuẩn ASTM E 1932 để kiểm tra AE các bộ phận nhỏ và tiêu chuẩn ASTM E1419-00 cho phương pháp kiểm tra các bình chịu áp lực, bình khí, bình áp lực.

Tiêu chuẩn và Code AET

ASNT – Hiệp hội kiểm tra không phá hủy Hoa Kỳ

- ANSI/ASNT CP-189, ASNT Standard for Qualification and Certification of Nondestructive Testing Personnel.

- CARP Recommended Practice for Acoustic Emission Testing of Pressurized Highway Tankers Made of Fiberglass reinforced with Balsa Cores.

- Recommended Practice No. SNT-TC-1A.

Hiệp hội Đường sắt Hoa Kỳ

- Procedure for Acoustic Emission Evaluation of Tank Cars and IM-101 tanks, Issue 1, and Annex Z thereto, “ Test Methods to Meet FRA Request for Draft Sill Inspection program, docket T79.20-90 (BRW) ,” Preliminary 2

Hiệp hội khí nén

- C-1, Methods for Acoustic Emission Requalification of Seamless Steel Compressed Gas Tubes.

Ủy ban tiêu chuẩn hóa châu Âu

- DIN EN 14584, Non-Destructive Testing – Acoustic Emission – Examination of Metallic Pressure Equipment during Proof Testing; Planar Location of AE Sources.

- EN 1330-9, Non-Destructive Testing – Terminology – Part 9, Terms Used in Acoustic Emission Testing.

- EN 13477-1, Non-Destructive Testing – Acoustic Emission – Equipment Characterization – Part 1, Equipment Description.

- EN 13477-2, Non-Destructive Testing – Acoustic Emission – Equipment Characterization – Part 2, Verification of Operating Characteristics.

- EN 13554, Non-Destructive Testing – Acoustic Emission – General Principles.

Viện kỹ sư điện và điện tử

- IEEE C57.127, Trial-Use guide for the Detection of Acoustic Emission from Partial Discharges in Oil-Immersed Power Transformers.

International Organization for Standardization

- ISO 12713, Non-Destructive Testing – Acoustic Emission Inspection – Primary Calibration of Transducers.

- ISO 12714, Non-Destructive Testing – Acoustic Emission Inspection – Secondary Calibration of Acoustic Emission Sensors.

- ISO 12716, Non-Destructive Testing – Acoustic Emission Inspection – Vocabulary

- ISO/DIS 16148, gas Cylinders – Refillable Seamless Steel gas Cylinders – Acoustic Emission Examination (AEE) for Periodic Inspection.

Viện tiêu chuẩn hóa Nhật Bản

- JIS Z 2342, Methods for Acoustic Testing of Pressure Vessels during Pressure Tests and Classification of Test Results.

Hiệp hội kiểm tra không phá hủy Nhật Bản

- NDIS 2106-79, Evaluation of performance Characteristics of Acoustic Emission Testing Equipment.

- NDIS 2109-91, Methods for Absolute calibration of Acoustic Emission Transducers by Reciprocity Technique.

- NDIS 2412-80, Acoustic Emission Testing of Spherical Pressure Vessels of High Tensile Strength Steel and Classification of Test Results.

ASME – Hiệp hội kỹ sư cơ khí Hoa Kỳ

- Acoustic Emission Examination of Fiber-Reinforced Plastic Vessels, Article 11, Subsection A, Section V, Boiler and Pressure Vessel Code

- Acoustic Emission Examination of Metallic Vessels During Pressure Testing, Article 12, Subsection A, Section V, Boiler and Pressure Vessel Code

- Continuous Acoustic Emission Monitoring, Article 13 Section V

ASTM – Hiệp hội Thử nghiệm và Vật liệu Hoa Kỳ

- E569-97 Standard Practice for Acoustic Emission Monitoring of Structures During Controlled Stimulation

- E650-97 Standard Guide for Mounting Piezoelectric Acoustic Emission Sensors

- E749-96 Standard Practice for Acoustic Emission Monitoring During Continuous Welding

- E750-98 Standard Practice for Characterizing Acoustic Emission Instrumentation

- E976-00 Standard Guide for Determining the Reproducibility of Acoustic Emission Sensor Response

- E1067-96 Standard Practice for Acoustic Emission Examination of Fiberglass Reinforced Plastic Resin (FRP) Tanks/Vessels

- E1106-86(1997) Standard Method for Primary Calibration of Acoustic Emission Sensors

- E1118-95 Standard Practice for Acoustic Emission Examination of Reinforced Thermosetting Resin Pipe (RTRP)

- E1139-97 Standard Practice for Continuous Monitoring of Acoustic Emission from Metal Pressure Boundaries

- E1211-97 Standard Practice for Leak Detection and Location Using Surface-Mounted Acoustic Emission Sensors

- E1316-00 Standard Terminology for Nondestructive Examinations

- E1419-00 Standard Test Method for Examination of Seamless, Gas-Filled, Pressure Vessels Using Acoustic Emission

- E1781-98 Standard Practice for Secondary Calibration of Acoustic Emission Sensors

- E1932-97 Standard Guide for Acoustic Emission Examination of Small Parts

- E1930-97 Standard Test Method for Examination of Liquid Filled Atmospheric and Low Pressure Metal Storage Tanks Using Acoustic Emission

- E2075-00 Standard Practice for Verifying the Consistency of AE-Sensor Response Using an Acrylic Rod

- E2076-00 Standard Test Method for Examination of Fiberglass Reinforced Plastic Fan Blades Using Acoustic Emission