Tổng quan

Việc kiểm tra bu lông, chốt và trục bằng phương pháp siêu âm khá phổ biến để phát hiện nứt. Tuy nhiên, nhiều kỹ thuật viên NDT không lường trước được một số hiện tượng phức tạp xảy ra, và trong nhiều trường hợp đã dẫn đến các khiếm khuyết giả được báo cáo hoặc đánh giá không chính xác. Thông tin trong bài này sẽ giới thiệu về kỹ thuật kiểm tra bu lông, đinh tán, chốt sử dụng siêu âm và giải thích một số vấn đề liên quan đến việc kiểm tra siêu âm bu lông, chốt và thân trục.

Kỹ thuật kiểm tra siêu âm các vật thể hình trụ

Trục, chốt, đinh tán và bu lông có điểm chung là hình trụ dài, thích hợp để kiểm tra siêu âm. Vì các vết nứt có xu hướng xảy ra vuông góc với thân trục, nên thử nghiệm thường được thực hiện với đầu dò thẳng, từ cả hai đầu trong trường hợp trục dài. Trong cả hai trường hợp, quy trình điển hình là xác định xung phản xạ mặt đáy và tìm các xung phản xạ xuất hiện phía trước đỉnh đó khi đầu dò được di chuyển xung quanh mặt.

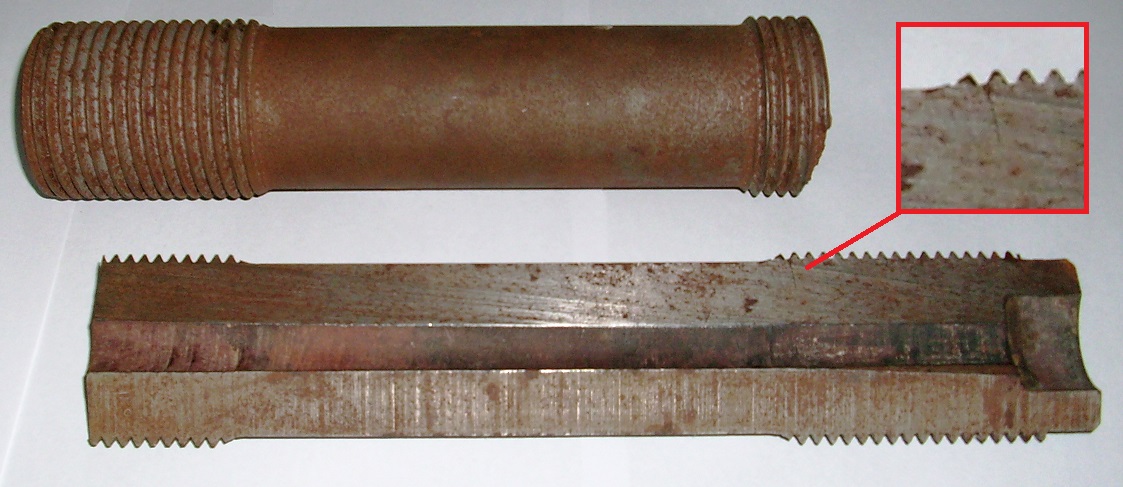

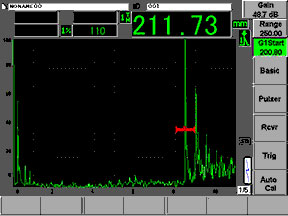

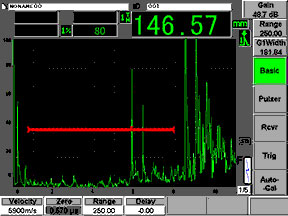

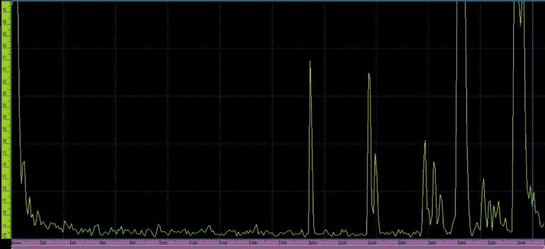

Trong trường hợp kiểm tra bu lông, người vận hành phải ghi nhận bất xung phản xạ do ren hay do chi tiết tạo ra và tìm kiếm các chỉ thị nứt xuất hiện. Lưu ý rằng bề mặt của bu lông phải đủ phẳng để cho phép tiếp xúc và truyền âm thanh, do đó không thể kiểm tra được các bu lông có đầu tròn hoặc đầu lục giác. Các chốt ở móc treo cầu hay chốt định vị thường có thể được kiểm tra sử dụng kỹ thuật tương tự. Ví dụ dưới đây cho thấy việc phát hiện một rãnh khắc đại diện cho một vết nứt nằm lẫn trong các ren ở 212 mm (8,35 ”) sử dụng đầu dò tiếp xúc 10 MHz. Hình biểu diễn ở bên trái cho thấy xung phản xạ của mặt đáy sau từ một bu lông tốt và dạng sóng ở bên phải cho thấy chỉ thị từ rãnh tham chiếu trong mẫu “nứt”.

Bu lông tốt, xung phản xạ từ mặt đáy Chỉ thị từ vết khắc tham chiếu

Trong khi việc kiểm tra các trục trơn, thậm chí là các trục rất dài, thường đơn giản, các trục có đường kính thay đổi theo các bước cần phải xem xét đặc biệt. Các thay đổi đường kính từ lớn đến nhỏ sẽ tạo ra xung phản xạ có thể đoán trước được tại các vị trí trên màn hình tương ứng với khoảng cách của chúng và đôi khi các xung phản xạ bổ sung do chuyển đổi dạng sóng gây ra bởi sự lan truyền chùm tia và phản xạ sang hai bên thành sẽ xuất hiện. Người kiểm tra phải lưu ý vị trí của tất cả các chỉ thị cố định này và sau đó tìm kiếm các xung phản xạ cục bộ xuất hiện trên đó. Cũng phải nhận thức được các vùng chết mà chùm âm không tiếp cận được do sự thay đổi đường kính, mặc dù việc kiểm tra từ cả hai đầu sẽ hạn chế được vấn đề này. Trong một số trường hợp liên quan đến đường kính bậc, các nêm sóng dọc góc thấp được sử dụng để hướng chùm âm đến một vị trí cần quan tâm cụ thể chẳng hạn như một góc được biết là dễ bị nứt.

Các vật gia công bằng rèn rập ở mọi kích cỡ có thể được kiểm tra các lỗi bên trong như đường ống, nứt giữa các lớp và đứt gãy. Thử nghiệm thường được thực hiện với đầu dò chùm tia thẳng, thường từ hai hướng để cho phép phát hiện các điểm bất liên tục song song và vuông góc với bề mặt của chi tiết. Các vết nứt trên bề mặt được phát hiện dễ dàng nhất thông qua việc kiểm tra dòng điện xoáy như một biện pháp bổ sung cho quá trình kiểm tra siêu âm.

Các lưu ý khi kiểm tra siêu âm vật thể hình trụ

Lưu ý 1: Xung phản xạ phụ từ sóng chuyển đổi

Khi sóng nén ở góc tới hạn (gần 90 °) phản xạ trên bề mặt giữa thép / không khí, sẽ xảy ra hiện tượng chuyển đổi dạng sóng. Ở bu lông, chốt và trục, khi lan truyền chùm âm của đầu dò tác động vào thành bên của chi tiết làm cho vấn đề này xảy ra thường xuyên hơn.

Do định luật Snell, việc chuyển đổi chế độ này tạo ra sóng chuyển đổi xấp xỉ ở 33°, sau đó lan truyền trên thành chi tiết cho đến khi chạm vào mặt đối diện, và xảy ra chuyển đổi chế độ một lần nữa, hoàn nguyên trở lại sóng nén xấp xỉ ở 90°.

Quá trình này có thể xảy ra nhiều lần trong suốt quá trình kiểm tra chi tiết, phụ thuộc vào chiều dài và hình dạng cụ thể.

Khác với sóng dọc 0° được tạo ra ban đầu, quá trình này dẫn đến các chùm siêu âm xuất hiện bên trong chi tiết được truyền đi với độ trễ cao hơn chùm sóng dọc.

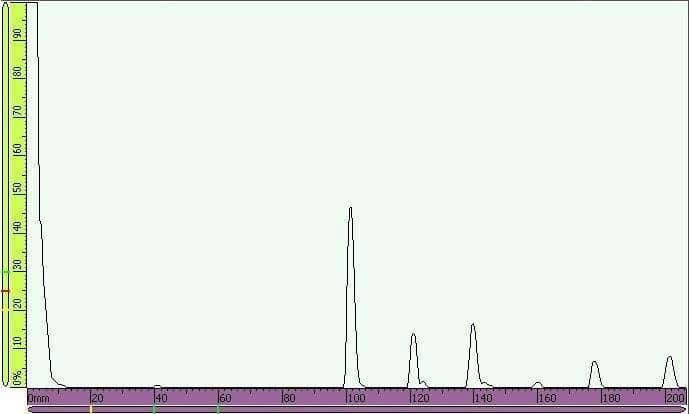

Điều này có thể dễ dàng hình dung bằng cách sử dụng Khối V1. Bằng cách đặt đầu dò lên bề mặt trên cùng với chùm tia chiếu xuống mặt đối diện ở 100 mm, chúng ta thấy một loạt tín hiệu trễ sau xung vọng mặt đáy thứ nhất (BWE). Xem Hình 2.

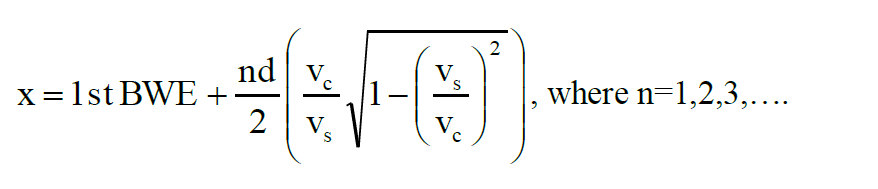

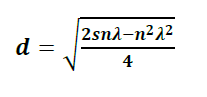

Để giảm tối đa khả năng hiểu sai kết quả do những tín hiệu bị trễ này, chúng ta cần dự đoán vị trí và bản chất của chúng. Xem Công thức 1.

- 1st BWE = Distance of 1st back wall echo

- n = multiple of shear wave reflection

- vc = Velocity Compression

- vs = Velocity Shear

- d = diameter of component

Đối với thép vc = 5920 m / s và vs = 3220 m / s

Số lượng phản xạ và độ sâu của tín hiệu trễ:

- 1 BWE đầu tiên + 0,771 d

- 2 BWE đầu tiên + 1.543 d

- 3 BWE đầu tiên + 2.314 d

- 4 BWE đầu tiên + 3.086 d

Dựa trên các tính toán trên, tín hiệu trễ từ khối V1 sẽ có gia số là 0,771 mm x 25 mm = 19,25 mm. (Lưu ý: Khối V1 dày 25 mm)

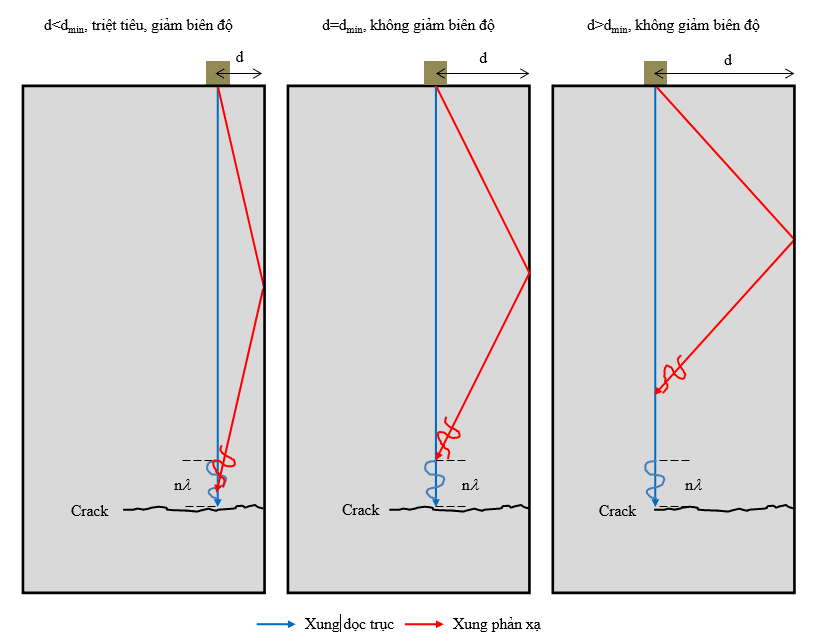

Lưu ý 2: Giao hưởng triệt tiêu tín hiệu từ thành vật liệu

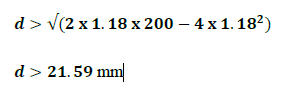

Đối với việc phát hiện các vết nứt ngang bề mặt nông trong Bu lông, chốt và trục, bạn thường mong đợi rằng biên độ phản hồi tối đa thu được khi tia trung tâm (giữa đầu dò) của chùm âm tập trung trên khiếm khuyết (tức là đầu dò càng gần với mép của mẫu càng tốt và nằm ngay trên vết nứt). Tuy nhiên, do hiện tượng các sóng phản xạ từ thành bên lệch pha ở biên, dẫn đến sự giao thoa triệt tiêu của chùm tia trung tâm, và có thể gây ra sự suy giảm đáng kể tới biên độ tín hiệu. Để giảm thiểu hiệu ứng này, đầu dò phải được đặt ở khoảng cách xa mép phản xạ của chi tiết sao cho độ trễ thời gian hình học của sóng thứ cấp lớn hơn độ dài xung dọc trục. Tham khảo Hình 3.

Trong đó:

- d = độ lệch của đầu dò so với cạnh (mm)

- λ = bước sóng (mm)

- s = độ sâu của vết nứt (mm)

- n = pulse duration tính theo số chu kỳ

Ví dụ, một vết nứt ngang nông nằm ở độ sâu khoảng 200mm trong một trục thép được phát hiện bằng đầu dò 5MHz với pulse duration là 4 chu kỳ.

Nhiễu triệt tiêu được giảm thiểu khi:

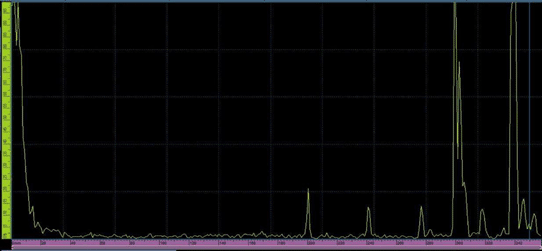

Hình 4 và 5 cho thấy kết quả thử nghiệm chốt đường kính 50 mm, có vết khắc ngang bề mặt, chiều sâu tối đa 2 mm, nằm ở 200 mm bằng cách sử dụng đầu dò được chỉ định ở trên.

Hình 4: Biên độ vết khắc @ 200 mm với đầu dò nằm ngang với mép của chốt. Hình 5: Biên độ vết khắc @ 200 mm với đầu dò nằm cách mép 20 mm.

Tình huống này cũng dẫn đến giảm biên độ của xung phản xạ mặt đáy và cần được tính đến trong quá trình hiệu chuẩn và thử nghiệm. Để có kết quả tối ưu, việc sử dụng tần số cao (khi độ suy giảm và độ dài cho phép), nên sử dụng các đầu dò có đường kính lớn.

Tổng kết

Việc sử dụng kỹ thuật đầu dò 0° với sóng nén để kiểm tra siêu âm bu lông, chốt và trục, phức tạp hơn dự đoán thông thường do cấu trúc thân dài và hẹp. Việc trên thân chi tiết có các rãnh khóa, thay đổi mặt cắt, ổ trục và đường dẫn bôi trơn, càng làm tăng thêm yêu cầu đối với người vận hành có tay nghề cao và giàu kinh nghiệm làm việc. Bản thân chi tiết cần kiểm tra cũng cần xây dựng quy trình chi tiết để có kết quả chính xác hơn.