Crack

Cơ sở hạ tầng cũ kỹ trong lĩnh vực sản xuất điện, hóa dầu và công nghiệp nặng thường phải chịu tải theo chu kỳ và hình thành ứng suất mỏi, dẫn đến phản ứng vật lý là nứt vỡ vật liệu hoặc thiết bị.

Chúng ta không muốn các vật liệu sử dụng trong các công trình kỹ thuật phát sinh hỏng hóc vì hậu quả thể gây ra thiệt hại về nhân mạng, thiệt hại kinh tế, gián đoạn sản xuất hoặc dịch vụ. Các nguyên gây ra hư hỏng vật liệu thường do lựa chọn vật liệu không chính xác, chế biến không theo quy trình, quy trình sản xuất không phù hợp, thiết kế không phù hợp hoặc sử dụng không đúng cách. Gãy nứt là sự tách vật liệu thành hai hoặc nhiều phần do tác động của áp lực. Ngoài corrosive, gãy nứt là nguyên nhân chính dẫn đến hỏng hóc.

Nứt mỏi

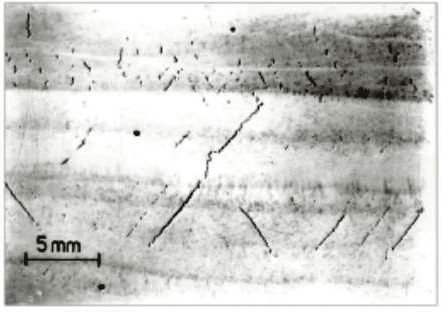

Nứt do mỏi hay Fatigue Crack là một trong những cơ chế gây hư hỏng chính của các vật liệu công nghiệp. Sự kết hợp của ứng suất tuần hoàn và ứng suất cắt nhiệt độ, quá tải, kết cấu luyện kim và ứng suất dư dẫn đến nứt do mỏi. Quá trình nứt xảy ra theo ba giai đoạn: 1) bắt đầu nứt, 2) nứt phát triển ổn định, 3) đứt gãy nhanh chóng. Dấu hiệu của một vết đứt gãy sắp xảy khó quan sát được bằng mắt thường làm cho nứt mỏi trở nên nguy hiểm.

Nứt do ăn mòn dưới ứng suất

Nứt do ăn mòn dưới ứng suất (SCC) có thể dẫn đến hỏng hóc không mong muốn của các hợp kim do ứng suất kéo thường xuyên ở nhiệt độ cao hơn. Vết nứt hình thành và phát triển trong môi trường ăn mòn và có tính đặc hiệu cao về mặt hóa học. Cơ chế nứt do ăn mòn ứng suất có thể có nhiều dạng khác nhau, chẳng hạn như SCC giữa các hạt, SCC xuyên hạt, hoặc SCC giữa các hạt. Loại nứt này thường tiến triển nhanh chóng và có thể tác động đến vật liệu theo nhiều cách khác nhau, từ nứt thông thường đến hỏng hóc nghiêm trọng. Nứt dạng này thường hay xuất hiện xung quanh vùng mối hàn, vùng ảnh hưởng nhiệt (HAZ) và vật liệu cơ bản trong bồn chứa, thiết bị áp lực và các đường ống kỹ thuật.

Nứt H2S trong môi trường ẩm ướt

Môi trường có nhiều hydro sunfua kết hợp với khí hậu ẩm ướt như trong các nhà máy lọc dầu thường gây ra nứt trên vật liệu thép cacbon. Vết nứt do H2S có thể hình thành mà không có các dấu hiệu cảnh báo và cần sử dụng kỹ thuật NDT tiên tiến để phát hiện.

Nứt do xâm thực hydro

Quá trình nứt do hydro (HIC) là hiện tượng nứt do H2S trong môi trường ẩm trong thép dưới dạng các vết phồng rộp hoặc vết nứt gây bong tróc và tách lớp. HIC là một cơ chế gây suy thoái vật liệu phổ biến trong ngành công nghiệp dầu khí. Nhiều kỹ thuật NDT tập trung vào việc xác định, đo lường và theo dõi HIC, nhưng nhìn chung PAUT and TFM là kỹ thuật hiệu quả và thường được sử dụng.

Nứt gãy do hydro có định hướng ứng suất

Vết nứt do hydro do ứng suất định hướng (SOHIC) bao gồm các vết nứt phồng rộp được nối với nhau theo hướng chiều dày do cơ chế nứt phân cắt xuyên hạt. Quá trình này nghiêm trọng hơn HIC vì nó làm giảm đáng kể khả năng chịu tải của vật liệu.

Chảy rão vật liệu (creep damage)

Creep hay chảy rão vật liệu là một loại biến dạng phụ thuộc thời gian ở nhiệt độ cao và ứng suất không đổi. Vật liệu, nhiệt độ và ứng suất vận hành thực tế sẽ quyết định hoặc xác định nhiệt độ bắt đầu xảy ra hiện tượng này.

Vòng đời sử dụng của các bộ phận nhiệt độ cao trong nồi hơi (ví dụ: ống bộ quá nhiệt và boiler và các đầu nối) thường là do hỏng hóc do cơ chế dão hoặc vỡ do ứng suất. Nguyên nhân gốc rễ cũng có thể không phải là do nhiệt độ cao, vì sự ăn mòn hoặc xói mòn có thể làm giảm độ dày của tường làm các hỏng hóc do chảy rão xảy ra sớm hơn dự kiến.

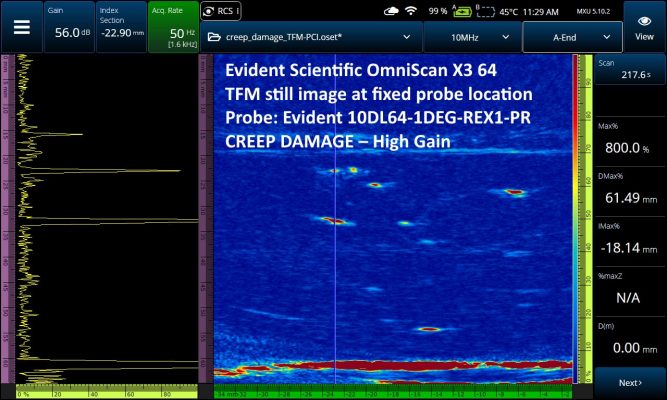

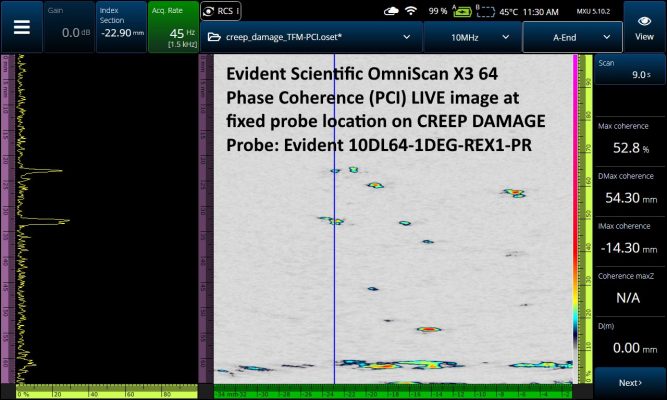

TFM hỗ trợ hình ảnh liên kết pha (PCI) vượt trội trong việc xác định các khuyết tật cực kỳ nhỏ hoặc theo hướng có phản ứng biên độ kém với PAUT hoặc TFM tiêu chuẩn. So sánh hình ảnh TFM thường (nền xanh lam), khó phân biệt giữa nhiễu vật liệu với hư hại do chảy rão và PCI (nền xám) phân biệt hư hại với nhiễu một cách rất rõ ràng.

Nứt do xâm thực Hydro ở nhiệt độ cao

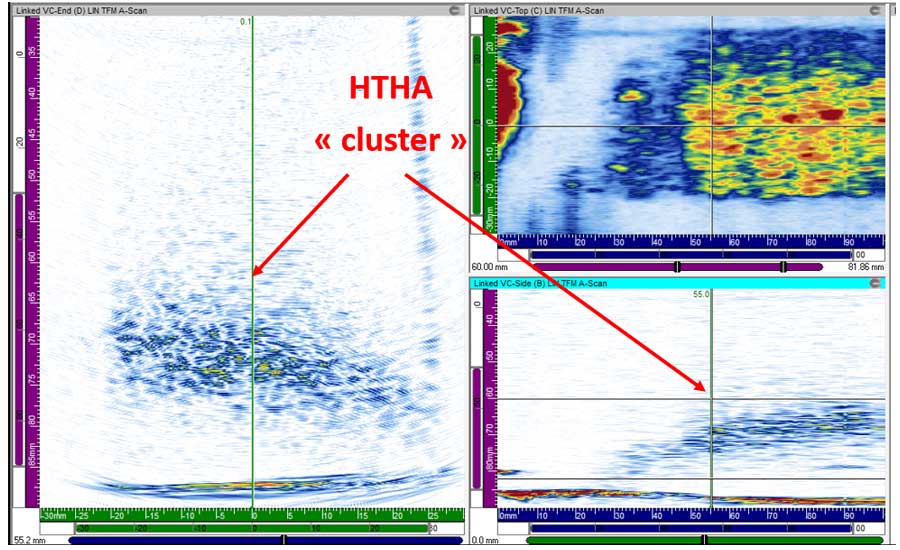

Tấn công hydro ở nhiệt độ cao (HTHA), còn được gọi là tấn công hydro nóng, là một vấn đề liên quan đến thép hoạt động ở nhiệt độ cao (thường trên 400° C) trong môi trường có tồn tại hydro, trong nhà máy lọc dầu, hóa dầu và các cơ sở hóa học khác hoặc khi có hơi nước áp suất cao trong nồi hơi. Không nên nhầm lẫn với sự hấp thụ hydro hoặc các hình thức gây hại do hydro ở nhiệt độ thấp khác.

HTHA là kết quả của quá trình phân ly hydro và hòa tan trong thép, sau đó phản ứng với carbon trong trong thép để tạo thành khí metan. Điều này có thể dẫn đến sự oxy hóa dưới bề mặt, khi phản ứng chủ yếu xảy ra ở bề mặt và hút carbon từ vật liệu, hoặc quá trình khử khi hydro nguyên tử xâm nhập vào vật liệu và phản ứng với carbon tạo thành khí metan, tích tụ ở ranh giới hạt và / hoặc kết tủa và không thể khuếch tán ra khỏi thép. Điều này gây ra các vết nứt điển hình của HTHA.

HTHA có thể dẫn đến hỏng hóc các thiết bị quan trọng bao gồm bộ trao đổi nhiệt, đường ống, Weld và thiết bị xúc tác.

Nứt bẻ nhánh

Một vấn đề trong cơ học đứt gãy, các vết nứt phân nhánh xảy ra khi vật liệu chịu cường độ ứng suất tới hạn liên tục làm các nhánh nứt xuất hiện do sự đứt gãy và không ổn định của vật liệu giòn hay đang có SCC.

Vết nứt quá nhiệt

Nứt quá nhiệt hay Thermal Crack là kết quả của dải nhiệt độ thay đổi quá mức. Ví dụ, các vết nứt dạng này có thể được tìm thấy trong các đường ống của hệ thống làm mát. Trong công nghiệp sản xuất điện, nứt do mỏi nhiệt có thể do các điều kiện vận hành cụ thể.

Kiểm tra không phá hủy trong phát hiện và đánh giá vết nứt

Việc kiểm tra thường xuyên thiết bị công nghiệp ở tất cả các giai đoạn sản xuất và trong suốt thời gian sử dụng là một phần quan trọng trong việc phòng tránh sự cố. Công việc NDT hỗ trợ đánh giá tuổi thọ của các cấu kiện và đánh giá sự phù hợp. Phát hiện vết nứt thường thông qua công tác kiểm tra không phá hủy (NDT). Phát hiện sớm cho phép thực hiện hành động phòng ngừa để giảm thiểu sự cố tiềm ẩn và đảm bảo hiệu quả hoạt động. Các phương pháp NDT khác nhau được sử dụng để phát hiện vết nứt trong đường ống, bể chứa, bình chịu áp lực hoặc các tài sản khác. Bề mặt thô ráp, sơn hoặc các loại lớp phủ bảo vệ khác làm tăng thêm những thách thức liên quan đến việc kiểm tra bề mặt khi tìm vết nứt.

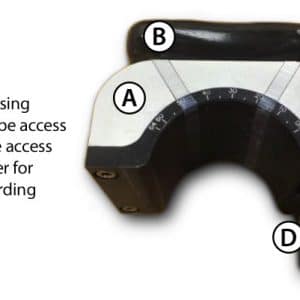

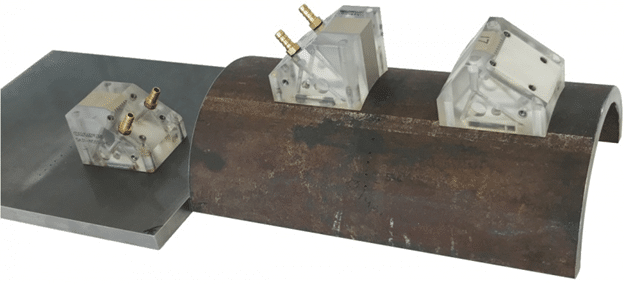

Thiết bị ECA kiểm tra đánh giá vết nứt bề mặt trên ống, tấm và mối hàn.

Phát hiện vết nứt bề mặt vật liệu

Kiểm tra dòng điện xoáy (ECT) và dòng điện xoáy mảng pha (ECA) giúp phát hiện nhanh các vết nứt bề mặt, chỉ yêu cầu chuẩn bị bề mặt tối thiểu và không cần loại bỏ lớp sơn. Kỹ thuật có thể thu thập dữ liệu đánh giá và đo độ sâu các vết nứt vỡ bề mặt. Các đầu dò ECA có thể xác định vị trí, đo và định cỡ các vết nứt thông qua sơn hoặc các lớp phủ bảo vệ khác. Chúng tôi cung cấp các đầu dò ECA được thiết kế đặc biệt cho vết nứt do ăn mòn dưới ứng suất cho ống và tấm sử dụng như một công cụ sàng lọc. Khả năng phát hiện (PoD) cao và rất hiệu quả. Việc phát hiện các vết nứt trên bề mặt sử dụng thiết bị kiểm tra dòng điện xoáy là rất phù hợp.

Đánh giá chiều cao và phát hiện sớm

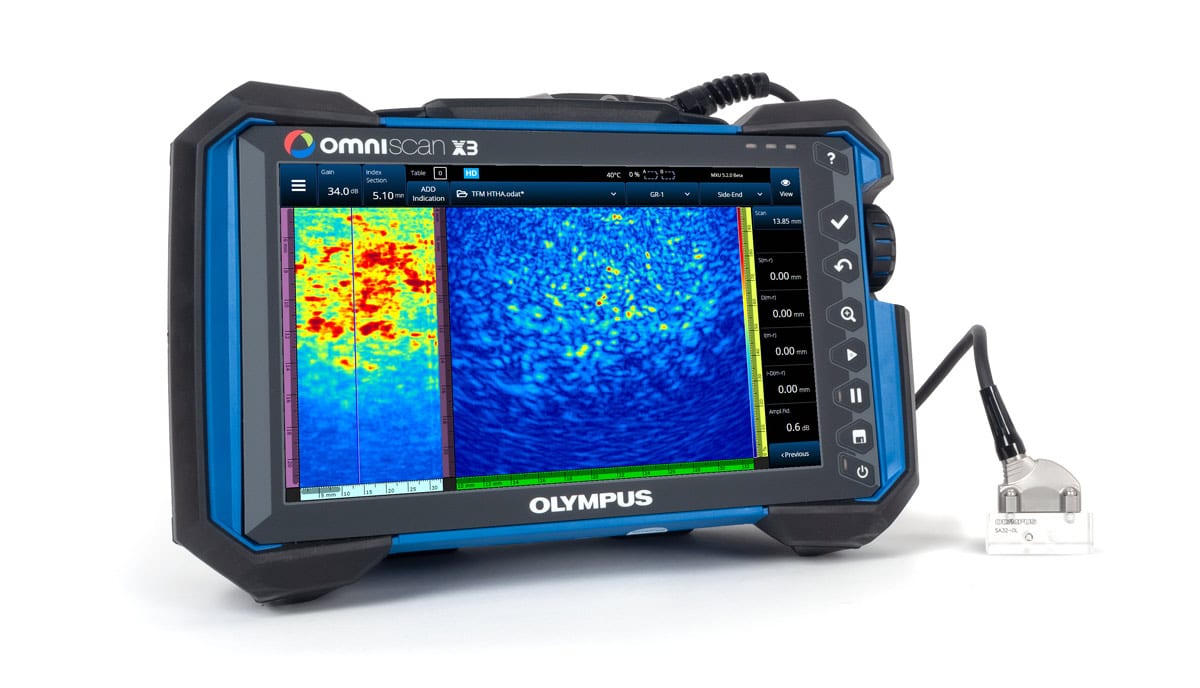

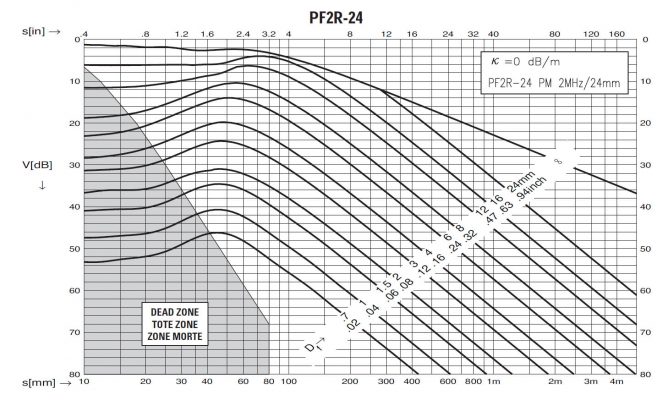

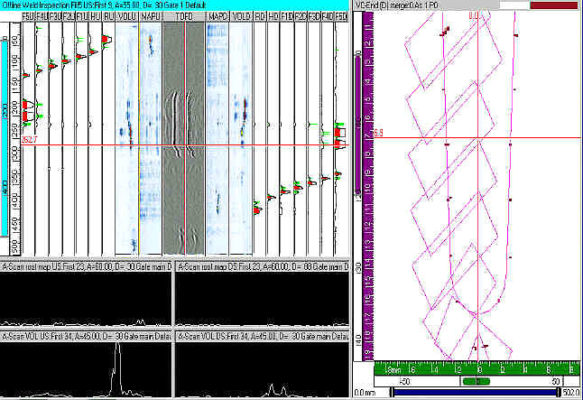

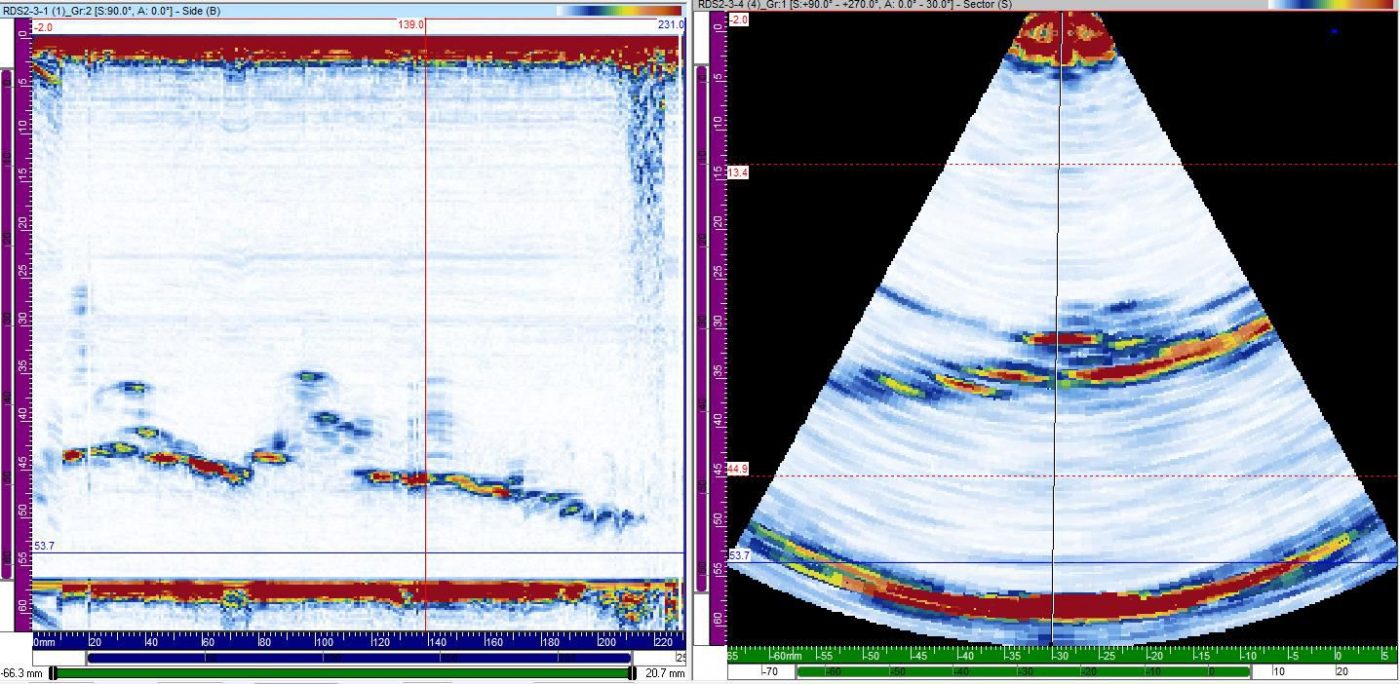

Kiểm tra siêu âm Phased array được công nhận là một trong những kỹ thuật kiểm tra tốt nhất khi cần đánh các vết nứt theo độ cao hay thể tích. Kỹ thuật này cũng được sử dụng để phát hiện vết nứt do mỏi, SCC hoặc vết nứt trên diện rộng. Đây là một phương pháp đã được sử dụng trong định cỡ kích thước vết nứt và theo dõi thường xuyên. Các thiết bị PAUT tiên tiến như OmniScan X3 or OmniScan MX2 cũng được sử dụng để xác định đặc điểm của vết nứt HTHA. Vì các khuyết tật HTHA rất nhỏ nên khá khó phát hiện với UT thông thường. Bằng cách tập trung năng lượng siêu âm vào từng vùng, TFM nhạy với những khuyết tật nhỏ ở giai đoạn sơ khởi. Với độ phân giải cao nhất trong các thiết bị TFM, các khuyết tật kích cỡ ~2-300 micron cũng có thể được phát hiện. Đây là lý do TFM đã được sử dụng trong quy trình chất lượng của các công ty dầu khí trên toàn cầu.

Thiết bị và đầu dò sử dụng trong kiểm tra đánh giá vết nứt.

OmniScan X3 là thiết bị siêu âm cung cấp đồng thời UT thông thường, PAUT tiêu chuẩn, TOFD và phương pháp lấy nét tổng thời gian thực (TFM). Các hình ảnh quét S do OmniScan X3 cung cấp giúp phân biệt giữa các giai đoạn khác nhau của quá trình nứt do xâm thực hydro. Để phát hiện sớm và ngăn ngừa các khuyết tật nguy hiểm, PAUT và TOFD có thể được sử dụng để theo dõi các vết nứt, phồng rộp thông qua giao diện phần mềm trên thiết bị cũng như phần mềm đi kèm OmniPC hoàn toàn miễn phí. OmniScan X3 và Focus PX cũng được triển khai trong lĩnh vực hàng không trong việc phát hiện vết nứt quanh lỗ đinh tán hay trong việc phát hiện vết nứt do tiếp xúc lăn (RCF) trong railway industry.

Related Posts

Inspect and detect fatigue cracks on ship propellers

Ứng dụng: Phát hiện các vết nứt mỏi ở chân vịt tàu biển bằng cách sử dụng phương pháp kiểm tra Dòng...

Crack testing on large gears with the Eddy Current Array in the mining industry

Kiểm tra nứt trên bề mặt bánh răng Bánh răng là một thành phần quan trọng của thiết bị được sử dụng...

Transverse Cracking in manual and automatic ultrasonic weld inspection

Trích yếu Không thể xem nhẹ khả năng vết nứt và các lỗ hổng khác xảy ra theo hướng hàn. Việc phát...

Some standards and sizing techniques for ultrasonic testing

Định cỡ trong kiểm tra siêu âm Định cỡ là kỹ thuật cho phép ước tính kích thước của bất liên tục...

How accurate is defect size assessment using ultrasonic inspection?

Proceedings of ASME PVP Conference:July 2004, San Diego, CaliforniaPVP2004-2811 Tổng quát Các đường ống hiện đang sử dụng Fitness-For-Service (FFS) để chấp...

Phased array ultrasonic inspection with PAF probe supports long dimensional resolution of defects which reduces failure rate

Hầu hết các thí nghiệm khi xác nhận tham số thiết lập cho kiểm tra siêu âm được thực hiện trên các...

Related videos

Tài liệu

Have everything 233 file, size 388.5 MiB with 253,677 lượt tải in the section total.

Show word 1 next 20 in total 233 file.

VANTA

» 11.9 MiB - 0 hits - 3 April, 2024

» 4.3 MiB - 1,508 hits - 16 December, 2021

Application of XRF in the automobile manufacturing industry

» 1.8 MiB - 2,202 hits - 16 December, 2021

Application of XRF and XRD in geosciences

» 250.2 KiB - 1,542 hits - 16 December, 2021

Infographic of XRF application in the mining sector

» 183.3 KiB - 1,625 hits - 1 January, 2000

» 916.7 KiB - 1,478 hits - 16 December, 2021

Explain how XRF works as an image (Wall poster)

» 2.4 MiB - 1,785 hits - 16 December, 2021

XRF application analyzing iron-rich soil in Eeherrin, Virginia

» 1.6 MiB - 1,448 hits - 16 December, 2021

Quick introduction of the VANTA XRF device (4 pages)

» 1.4 MiB - 1,504 hits - 16 December, 2021

Introducing VANTA XRF in the field of environment

» 1.3 MiB - 1,488 hits - 16 December, 2021

Introducing Vanta XRF material validation in QA/QC

» 633.2 KiB - 1,579 hits - 16 December, 2021

Application programming interface with VANTA application in automated XRF testing

» 441.0 KiB - 1,580 hits - 16 December, 2021

Introducing groundbreaking Axon technology for fast testing and stable results on the VANTA XRF

» unknown - 0 hits - May 21, 2018

» 274.1 KiB - 1,514 hits - 16 December, 2021

Vanta XRF through the numbers

» 217.6 KiB - 1,557 hits - 16 December, 2021

Using VANTA XRF in precious metal analysis automotive exhaust catalysts (recycled)

» 353.9 KiB - 1,472 hits - 16 December, 2021

Application of Vanta XRF in the Cement manufacturing industry

» 1.3 MiB - 1,490 hits - 2 February, 2024

Catalog dòng sản phẩm VANTA (Tiếng Anh)

» 1.0 MiB - 1,770 hits - 2 February, 2024

Catalog dòng sản phẩm VANTA (Tiếng Việt)

OMNISCAN MX2

» 10.0 KiB - 1,145 hits - 17 September, 2019

Convergence law for A27 . probe

» 5.3 MiB - 2,441 hits - 7 December, 2014

OmniScan MX2 . User Manual