风力发电行业大型部件的无损检测 (NDT) 可能非常耗时,需要快速工作以降低大型部件制造过程中的检测成本。由于当前的方法依赖于手动测试过程,因此效率低下且成本高昂。

证明这些挑战的一个应用是在生产过程中测试风力涡轮机叶片。需要特别注意的螺旋桨叶片的两个区域是翼梁帽和抗剪腹板粘合,这两个区域都使用超声波检测 (UT) 进行检查。

全自动风电叶片检测系统

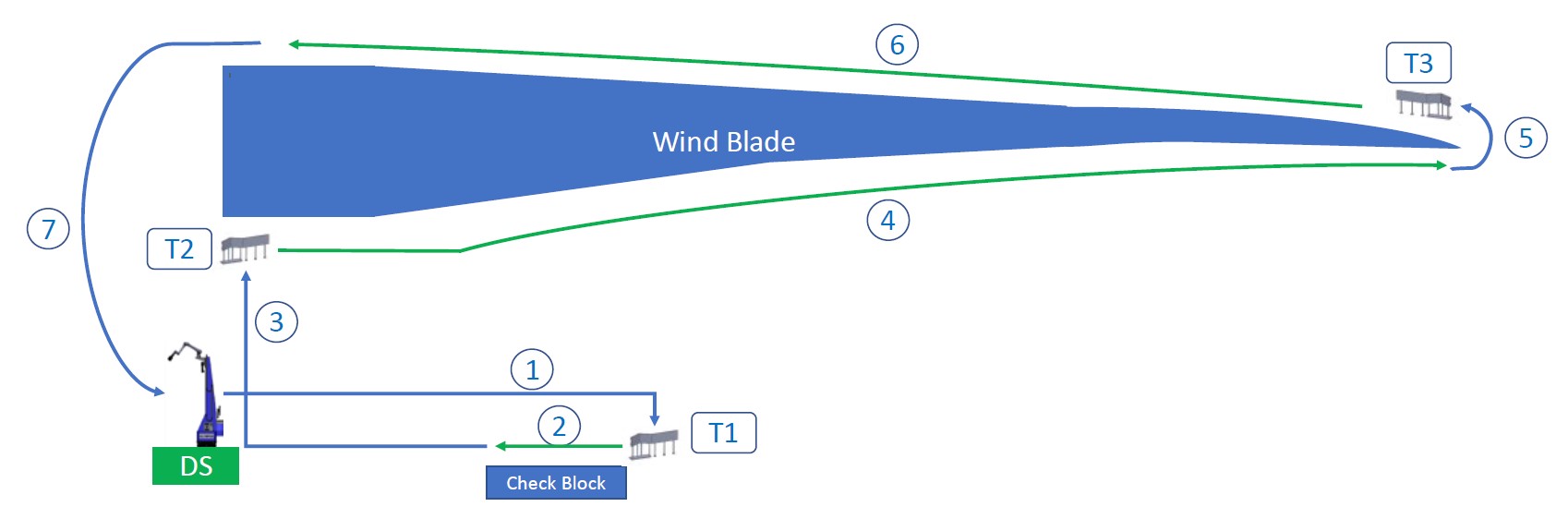

风力涡轮机叶片检测系统 (WBIS) 是使用相控阵的设备,可以全自动检测肋盖和抗剪腹板粘合位置。测试开始后无需人工干预。当启动测试序列时,WBIS从充电站(DS)移动,自动定位并移动到不同的目标位置(T1到T3):

- 系统在位置 T1 的校准块上执行校准检查。

- 然后移动到 T2 和 T3,系统检查叶轮体上的每个预定义区域。

- 测试完成后,它将返回充电座。

WBIS . 复合材料风力涡轮机叶片测试解决方案的特点

- 自动导引车 (AGV) 围绕风向标移动系统——无需操作员。

- 协作机器人 (cobot) 使用力感应来控制扭矩,使 PA 探头在曲面上保持稳定。

- 多轴探头支架可在运动方向上提供平滑扫描。

- 自走式测试序列期间的自动化安全管理。

- 循环水系统。

- 远程显示结果以直接控制测试。

- 基于云的数据存储和分析选项 奥林巴斯科学云™ (振荡器)。

规格

| 系统性能 | ||

|

标准产品特性 |

系统类型 |

完全自动化和自主 |

| 用于 PA 耦合的电池供电、车载水系统 | ||

| 自适应自学习检测系统 | ||

| 垂直范围 | 距机器人底座 1.6 m 至 3.5 m(5.2 ft 至 11.5 ft) | |

| 地板状况 | 平坦的地板没有任何障碍物;最大坡度<1% | |

| 工作区域 | 刀片周围 3 米(9.9 英尺)的自由区域 | |

| 数据呈现 | 实时检测结果 | C-scan、A-scan、B-scan、端视图和警报 |

| 检查模式 | 典型检测模式 | 光栅扫描 |

| 检查范围 | 检查区域 | 翼梁帽和抗剪腹板粘合 |

|

报告和数据存储 |

通过无线通信和使用 Olympus Scientific Cloud(可选)进行存储和分析 | |

下载目录

拥有一切 12 文件大小 8.3 军训局 和 17

秀字 1 下一个 12 总共 12 文件。

检查系统

» 654.9 KiB - 1

钢铁和复合材料生产线中的自动化材料质量控制系统

» 757.1 KiB - 1

管端锥度自动检测系统(TEIS)

» 373.8 KiB - 1

生产线高温ERW焊缝自动检测系统

» 751.0 KiB - 1

钢管厂LSAW焊缝自动检测系统

» 294.4 KiB - 1

自动搅拌摩擦焊接检测系统(FSWIS)

» 2.7 军训局 - 1

RBIS . 圆形金属棒材自动检测系统

» 537.0 KiB - 1

SBIS . 方形金属棒材自动检测系统

» 435.9 KiB - 1

自动铁路车轮检测系统 (WIS)

» 319.5 KiB - 1

碳纤维材料自动测试系统

» 371.0 KiB - 1

系统自动检测机身部件

» 407.2 KiB - 1

铁路钢轨自动检测系统

» 833.6 KiB - 1

使用奥林巴斯的高质量产品和全球支持升级您的旧自动化测试系统