Hệ thống kiểm tra bánh xe từ tự động (WIS)

Với hơn một triệu km đường sắt trên khắp thế giới, tàu hỏa là phương thức vận chuyển hàng hóa và con người rất quan trọng. Tính toàn vẹn của bánh xe tàu là yếu tố giúp vận hành tàu an toàn. Để sử dụng trên các mạng lưới đường sắt khác nhau, bánh xe lửa được sản xuất với các đường kính, hình dạng và trọng lượng khác nhau. Để giúp ngăn ngừa thảm họa đường sắt, các yêu cầu và tiêu chuẩn chất lượng sản xuất cho bánh xe đường sắt ngày càng khắt khe.

Tự động hóa kiểm tra theo các yêu cầu khắt khe

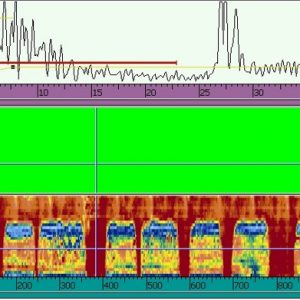

Đầu dò siêu âm mảng pha của Hệ thống kiểm tra bánh xe sẽ kiểm tra vành, mặt lốp và mặt ngoài từ cả hai phía trong vòng chưa đầy một phút. Hệ thống hoạt động hoàn toàn tự động, phát hiện các khuyết tật điển hình hay xuất hiện trong bánh xe lửa:

- Khuyết tật thể tích trên vành

- Tương đương với lỗ đáy phẳng (FBH) có đường kính 1 mm – 3,2 mm (0,04 in. – 0,13 in.) Với độ phân giải gần bề mặt 5 mm – 6 mm (0,2 in – 0,24 in.)

- Các khuyết tật thể tích mặt lốp

- Tương đương với lỗ đáy phẳng (FBH) có đường kính 1 mm – 3,2 mm (0,04 in. — 0,13 in.) Với độ phân giải gần bề mặt là 5 mm – 6 mm (0,2 in – 0,24 in.)

- Các khuyết tật mặt trong và mặt ngoài hướng tâm

- Tương đương với lỗ đáy phẳng (FBH) có đường kính 2 mm (0,08 in.) Với độ phân giải gần bề mặt là 5 mm – 6 mm (0,2 in – 0,24 in.)

Hoạt động tối ưu

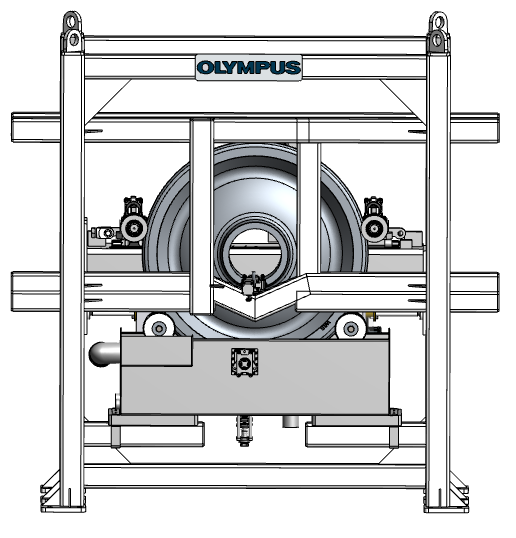

Trạm kiểm tra hoàn chỉnh dạng chìa khóa trao tay WIS được thiết kế để lắp đặt trực tiếp trong dây chuyền sản xuất.

Các bánh xe được đưa vào hệ thống theo chiều ngang trên một thanh ray, lăn ở tốc độ thấp, được kiểm tra toàn bộ bằng cách sử dụng đầu dò siêu âm mảng pha, và sau đó đẩy ra khỏi hệ thống lên một thanh ray.

Các thành phần chính của hệ thống:

- Giá đỡ đầu dò có thể điều chỉnh được

- Con lăn có động cơ thủy lực điều chỉnh độ cao bánh

- Thanh ray trượt VÀO / RA

- Nêm nước có thể điều chỉnh độ cao (Tùy chọn)

- Thiết bị chuẩn đoán lỗi tự động

- Bể nhúng cố định với nước tuần hoàn có lọc

Hệ thống linh hoạt và hiệu quả

- Trục lăn không ngập nước ngăn ngừa ăn mòn và đơn giản hóa hoạt động bảo trì

- Thiết bị thủy lực định vị độ cao chính xác

- Toàn quyền kiểm soát việc xử lý để tối ưu hóa thời gian chu kỳ kiểm tra

- Cánh tay giữ để tránh chấn động trên con lăn, giảm sự lệch bánh và nhu cầu thường xuyên phải điều chỉnh cơ học

- Thiết bị điện tử ngay trên bo mạch, giới hạn chiều dài cáp thăm dò, tăng độ nhạy

- Phần mềm chuyên dụng dễ sử dụng

- Giao diện người dùng được thiết kế để dễ dàng quy trình kiểm tra bánh xe lửa

- Giao tiếp chuẩn OPC để tạo điều kiện nâng cấp hệ thống

Kiểm tra trước khi xuất xưởng

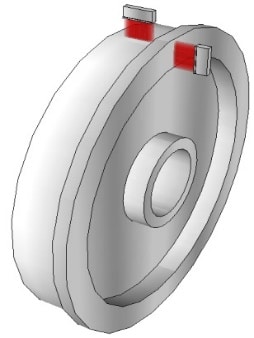

Bánh xe lửa hay xe điện được sản xuất sử dụng đúc và rèn. Vành bánh xe được kiểm tra sử dụng kỹ thuật siêu âm Phased Array. Phần còn lại của bánh xe được kiểm tra sử dụng phương pháp từ tính.

Vành bánh xe được kiểm tra bằng cách đặt đầu dò siêu âm phased array trên mặt bánh xe và đầu dò thứ hai ở cạnh ngoài.

Trong quá trình này, trục bánh xe cũng có thể được kiểm tra sử dụng đầu dò Phased Array thứ 3. Quá trình kiểm tra trục bánh xe cũng có thể được tiến hành từ cả hai phía.

Yêu cầu

Khuyết tật chu vi

- Lỗ đáy bằng 2.0 mm (FBH) với tàu cao tốc.

- Lỗ đáy bằng 3.2 mm cho tàu chậm.

- Nhiều độ sâu suốt dọc chu vi.

Khuyết tật trục

- Lỗ đáy bằng 2.0 mm (FBH) với tàu cao tốc.

- Lỗ đáy bằng 3.2 mm cho tàu chậm.

- Nhiều độ sâu từ bề mặt cạnh bên ngoài.

Đặc tính

- Thời gian kiểm tra nhanh 30 giây với bánh xe tàu tốc độ chậm và 3 phút với tàu tốc độ cao.

- Kiểm tra cả mặt bánh xe và cạnh bánh xe.

- Dữ liệu chi tiết cho mặt bánh xe, vành bánh xe và mặt bích.

Các tiêu chuẩn

- EN 13262

- ISO 5948

- AFNOR 09-340

Kiểm tra trong quá trình bảo dưỡng/vận hành/sửa chữa

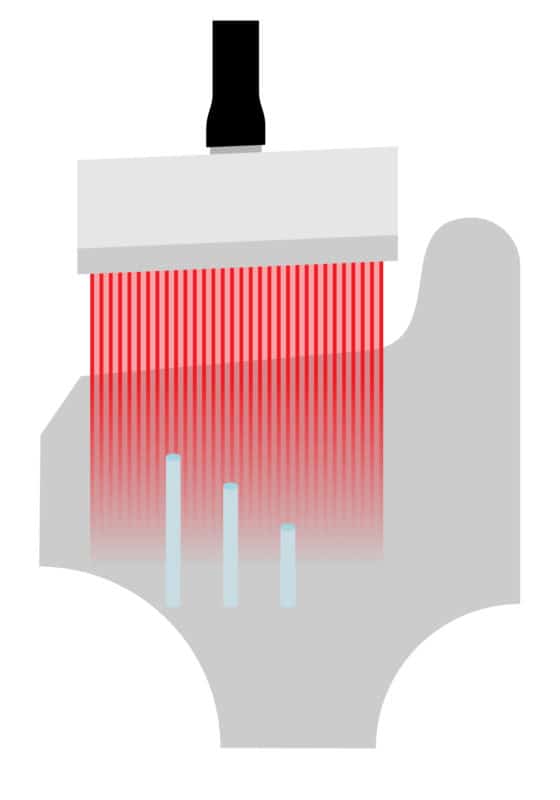

Các tàu điện hay tàu hỏa khi hoạt động cần thực hiện quá trình phục hồi biên dạng (reprofiling). Trong quá trình này, vật liệu được loại bỏ đi từ bánh xe và sau đó bánh xe được khôi phục lại biên dạng cũ. Sau khi phục hồi biên dạng, bánh xe được kiểm tra sử dụng đầu dò phased array trước khi lắp lại để phục vụ tiếp. Thông thường, đầu dò 5 MHz, 128 biến tử được sử dụng cho ứng dụng này. Các chùm siêu âm được quét tuyến tính theo đầu dò kiểm tra các vùng có thể xuất hiện khuyết tật.

Yêu cầu

Khuyết tật chu vi

- Lỗ khoan đáy bằng 1.0 mm cho tàu tốc độ cao.

- Lỗ khoan đáy bằng 2.0 tới 3.2 mm cho tàu tốc độ chậm.

- Nhiều độ sâu suốt dọc chu vi

Khuyết tật trục

- Lỗ khoan đáy bằng 3.0 tới 5.0 mm ở vùng chuyển tiếp.

- Lên tới 3 khuyết tật ở các độ sau khác nhau.

Đặc tính

- Thời gian kiểm tra nhanh 30 giây với bánh xe tàu tốc độ chậm và 3 phút với tàu tốc độ cao.

- Kiểm tra cả mặt bánh xe và cạnh bánh xe.

- Dữ liệu chi tiết cho mặt bánh xe, vành bánh xe và mặt bích.

Các tiêu chuẩn

- ESR 0331

- EN 13262

- AAR M107-84

下载目录

拥有一切 12 文件大小 8.3 军训局 和 17

秀字 1 下一个 12 总共 12 文件。

检查系统

» 654.9 KiB - 1

钢铁和复合材料生产线中的自动化材料质量控制系统

» 757.1 KiB - 1

管端锥度自动检测系统(TEIS)

» 373.8 KiB - 1

生产线高温ERW焊缝自动检测系统

» 751.0 KiB - 1

钢管厂LSAW焊缝自动检测系统

» 294.4 KiB - 1

自动搅拌摩擦焊接检测系统(FSWIS)

» 2.7 军训局 - 1

RBIS . 圆形金属棒材自动检测系统

» 537.0 KiB - 1

SBIS . 方形金属棒材自动检测系统

» 435.9 KiB - 1

自动铁路车轮检测系统 (WIS)

» 319.5 KiB - 1

碳纤维材料自动测试系统

» 371.0 KiB - 1

系统自动检测机身部件

» 407.2 KiB - 1

铁路钢轨自动检测系统

» 833.6 KiB - 1

使用奥林巴斯的高质量产品和全球支持升级您的旧自动化测试系统