探索更多 用于检查小管焊缝的弯楔.

焊缝手动超声检测的最小厚度是多少?

这是一个在超声检查中经常被问到的问题: 最小可测试厚度是多少?什么规范或标准对此提供了指导?

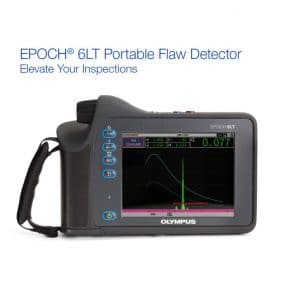

简单的答案总是“超声波检测没有最小厚度限制。这个问题取决于设备的能力和测试人员的经验“。对于更薄的厚度,使用 70° 大角度探头并使用发射-接收 (TR) 探头并从第二个引脚开始扫描。 3 或 4.关于设备等新型超声设备 时代 650, 可以使用 Zoom 功能更好地观察信号。在接地焊帽的情况下,检查要容易得多,如果材料是磁性的,可以结合磁性测试 (MT) 或 涡流相控阵 (ECA) 在超声检查之前。

如果焊帽仍然打开但未接地或表面不好,您将能够看到尖锐边缘(如焊针、底切)的一些噪音,但是,脉冲是从缺陷中获得的。上表面缺陷可以很容易地检测到,而从获得的脉冲 焊缝底面和焊趾附近的缺陷更难评估.

在所有情况下,该标准将要求制造或制造 样机模板 用人为缺陷来展示设备和人员的能力,这在标准中是如何涵盖的?

正在进行的项目的技术要求是什么?

项目规范是列出要求、目标、约束、预期特性、实施时间表等的文件。项目规范是项目特定的文件,将由制造商发布。在项目启动之前,无损检测程序和程序可基于此制定文档。

有些项目规范规定了进行超声检测的最小厚度,有些则没有提及进行超声检测的最小厚度。

对于第二种情况,当项目规范不可用时,我们可以参考用于构建被测组件的代码。

标准中提到的最小厚度

代码是知识渊博的人建议或规定供他人遵循的一套规则。它不是法律文件,但可以通过成为法律。

那么代码如何指定执行超声波检测的最小厚度?

一些建筑规范提到了最小厚度,例如,Paragraph QW-191.2.1(a) of ASME IX 推荐最小厚度为 6 mm 以进行超声波检测.虽然一些建筑规范规定了执行超声波测试的最小厚度作为验收标准,例如, ASME I 表 E-3-1 适用于 13 毫米以上的焊缝厚度。

标准如 ASME B31.3 用于测试工艺管道的代码或 ASME 31.1, 除了高压管道焊缝的特殊规范外,没有最小厚度限制。

和 AWS D1.1 我们有 正常超声检测的 8mm 限值 和 6mm 相控阵超声检测 但是,该标准还提到了厚度较小时的替代代码。

ISO 13588: 2012 规定了相控阵在金属材料焊缝自动超声检测中的应用 最小厚度 6 毫米.它适用于板材、管道和罐体的简单几何形状的全熔透焊缝,焊缝和母材均为低合金碳钢。

材料相关的超声波参数在 ISO 13588: 2012 基于钢的超声速纵波为(5 920±50)m/s,横波为(3 255±30)m/s的假设。因此,在测试速度差异很大的材料时,实际厚度需要考虑速度因素。

用于超声检测的典型换能器频率通常在 2 到 5MHz 之间。但是,当标准基于指示器的特性接受时,该标准允许使用更高频率的探头来增加垂直分辨率。 该标准还要求至少有一个角度垂直或准垂直于焊接倒角。

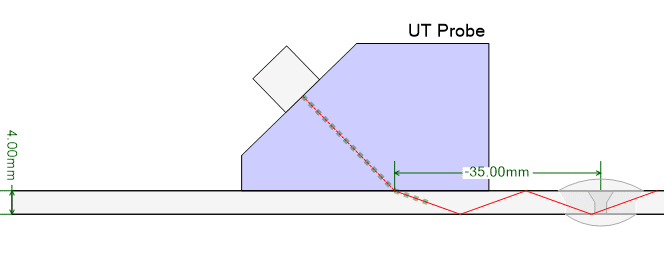

测试薄焊缝时,还应考虑声束覆盖,焊缝每侧至少 10mm,以测试热影响区 (HAZ)。

关于灵敏度,标准还规定了一些设置扫描灵敏度的技术。其中一项技术是使用带有标准直径预钻孔的 DAC 曲线。标准反射器也可以使用带有较大角度探头(例如 70°)的标记。

下表列出了一些可能适用于超声波检测的建筑规范和厚度限制。

| STT | 标准 | 参考内容 | 超声波测试限值 |

| 1 | ASME BPVC-I:动力锅炉建造规则 | PW-52:UT | 未提及 |

| 2 | ASME BPVC-I:动力锅炉建造规则 | 强制性附录 E:AUT/SAUT | 13 毫米 |

| 3 | ASME BPVC-VIII.I:压力容器建造规则 | 强制性附录 12:UT | 未提及 |

| 4 | ASME BPVC-VIII.I:压力容器建造规则 | U-51(a)(4):UT 代替 RT | 6 毫米 |

| 5 | ASME BPVC-VIII.2:压力容器建造的替代规则 | 第 7.5.4 段:UT | 未提及 |

| 6 | ASME BPVC VIII.2:压力容器建造的替代规则 | 第 7.5.5 段:UT 代替 RT | 6 毫米 |

| 7 | ASME BPVC-VIII.3:高压容器建造的替代规则 | 第 KE-3 条:AUT | 25 毫米 |

| 8 | ASME B31.1: Power Piping | 第 136.4.6 段和强制性附录 CHEAP | 未提及 |

| 9 | ASME B31.3: Process Piping | Para 344.6 & Appendix R | 未提及 |

| 10 | API 620:大型焊接低压储罐的设计和建造 | 附件 U/AUT | 6 毫米 |

| 11 | API 650: Welded Tanks for Oil Storage | 附件 U/AUT | 6 毫米 |

| 12 | AWS D1.1:结构焊接规范 - 钢 | 第 8.19.1 段/MUT | 8毫米 |

| 13 | AWS D1.1:结构焊接规范 - 钢 | 附件 H/PAUT | 8毫米 |

| 14 | BS EN ISO 5817:缺陷的质量等级 | 第 1 段 | 8毫米 |

| 15 | BS EN ISO 11666:超声波检测验收等级 | 第 1 段 | 8毫米 |

| 16 | BS EN ISO 17640:超声波检测技术、检测水平和评估 | 第 1 段 | 8毫米 |

作为进行UT检查的人员,操作前应参考程序和步骤,了解超声检查的最小允许厚度。但是,当没有过程时,可以与用于制造被检查部件的项目参数或施工标准进行比较。

设备和测试程序

可以使用常见的超声波设备,例如 时代 650 和 10MHz . 频率探头 和角度 45、60、70°, 换能器直径6mm (小变量)。 探头应具有 20 至 30mm 的短前表面 声束输出点靠近前面,可以减少检查焊缝底部时使用的跳过次数。了解更多关于 斜射束超声换能器 选择您需要的正确类型的探头。

根据实践经验,结合小管焊缝等因素,厚度在7mm左右或以下,人工超声波检测缺陷检出率差,费时费钱,客户可以考虑使用半自动相控阵检测方案结合合适的扫描仪,例如 COBRA 扫描仪.相控阵超声检测还有一个优点,即即使探头靠近焊缝放置小厚度,仍可使用换能器的近场进行检测并增加稳定性。

相控阵法的优点是显示可以更轻松地解释信号,从而更好地确定缺陷的大小和特征。然而,在厚度较小的情况下,探头可以像传统超声波一样沿焊缝在各个方向自由移动,这一事实有助于比从相对于焊缝的叉形位置进行固定扫描更好地检测缺陷。因此,对于4mm以下的厚度,可以推荐使用相控阵手动扫描来检测缺陷。然后将加密的扫描数据添加到可疑区域。