1.4。方法 方法 金属および合金

1.4.1 Các phương pháp thử phá hủy

1.4.1.1 Thử kéo

a. Phương pháp đo

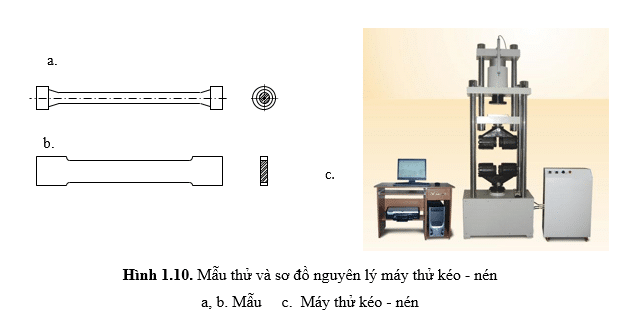

Để xác định được giá trị độ bền kéo của kim loại và hợp kim trước tiên phải chế tạo mẫu của vật liệu đó. Mẫu được chế tạo theo tiêu chuẩn của từng nước.

Ở Việt Nam mẫu thử có tiết diện hình tròn hoặc hình chữ nhật (Hình 1.10 – a, b). Sau đó mẫu được kẹp trên máy kéo nén vạn năng được truyền động bằng cơ khí hoặc thủy khí (Hình 1.10 – c).

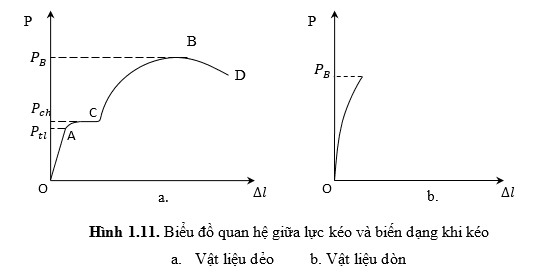

Khi tiến hành kéo mẫu trên máy, máy sẽ vẽ biểu đồ quan hệ giữa lực kéo và biến dạng của mẫu. Tùy theo tính chất của vật liệu là vật liệu dẻo (thép, đồng, nhôm…) hay vật liệu dòn (gang) mà ta có các dạng biểu đồ tương ứng (Hình 1.11).

Trên biểu đồ quan hệ lực kéo và biến dạng của mẫu làm bằng vật liệu dẻo ta thấy có các giai đoạn như sau: OA: Giai đoạn đàn hồi, quan hệ giữa lực và biến dạng là quan hệ bậc nhất lực kéo lớn nhất gọi là lực tỉ lệ Ptl.

Giới hạn tỉ lệ :

Trong đó F0 là diện tích ban đầu của mặt cắt ngang. AC: giai đoạn chảy, lực không tăng nhưng biến dạng tăng, giá trị lực là lực chảy .

Giới hạn chảy :

CBD: giai đoạn củng cố (tái bền). Giới hạn bền được tính:

Riêng đối với vật liệu dòn ta thấy mẫu bị đứt khi biến dạng còn bé, vật liệu chỉ có giới hạn bền.

b. Ý nghĩa

Nhờ các chỉ tiêu phản ánh độ bền của kim loại và hợp kim mà ta đánh giá được khả năng sử dụng của kim loại và hợp kim đó:

- Khả năng chịu tải trọng tĩnh: nếu các chi tiết máy có cùng hình dáng, kích thước, nhưng làm bằng các vật liệu khác nhau thì:

- Vật liệu nào có lớn hơn sẽ có khả năng chịu được tải trọng lớn hơn mà vẫn đảm bảo được tính đàn hồi.

- Vật liệu nào có lớn hơn sẽ chịu được tải trọng lớn hơn mà vẫn không bị biến dạng.

- Vật liệu nào có lớn hơn sẽ có khả năng chịu được tải trọng lớn hơn mà vẫn chưa bị phá hủy.

- Tuổi thọ sử dụng: nếu các chi tiết máy làm việc cùng chịu tải trọng như nhau nhưng được làm từ các loại vật liệu khác nhau thì vật liệu nào có độ bền cao hơn sẽ có tuổi thọ lâu hơn.

- Làm nhỏ gọn kết cấu: nếu các chi tiết máy có cùng kết cấu và được chế tạo từ những vật liệu khác nhau thì chi tiết máy nào làm bằng vật liệu nào có độ bền cao hơn sẽ có kích thước nhỏ gọn hơn.

1.4.1.2 Thử độ cứng

Mỗi loại vật liệu khác nhau sẽ có độ cứng khác nhau. Để đánh giá độ cứng người ta sử dụng các phương pháp đo độ cứng khác nhau như:

- phương pháp đo độ cứng Brinen (Brinell)

- phương pháp đo độ cứng Rocvel (Rockwell)

- phương pháp đo độ cứng Vicke (Vickers)

Tham khảo thêm về Cơ sở kỹ thuật kiểm tra độ cứng và bảng chuyển đổi thang đo độ cứng tại đây

a. Các Phương pháp thử độ cứng

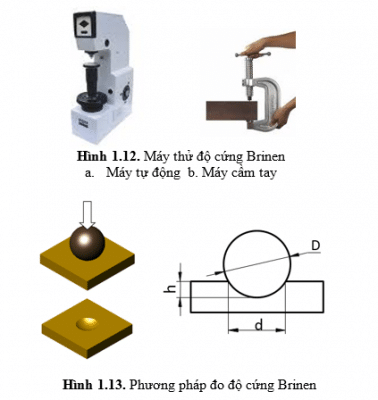

Phương pháp đo độ cứng Brinen

Người ta dùng tải trọng của máy ép thử để ấn viên bi thép lên bề mặt mẫu (Hình 1.12). Trị số độ cứng được tính theo công thức sau:

そこで:

- P: tải trọng của máy thử (kg).

- F: diện tích mặt chỏm cầu vết lõm (mm2).

Nếu gọi đường kính viên bi là D, đường kính vết lõm là d, chiều sâu vết lõm là h thì ta có công thức tính độ cứng như sau:

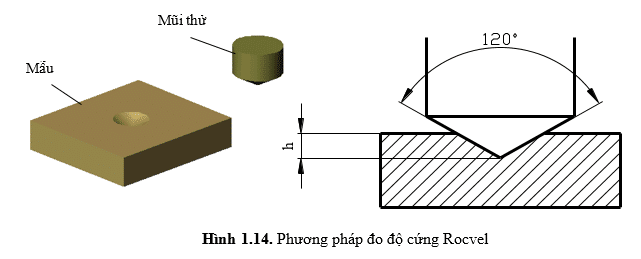

Phương pháp đo độ cứng Rocvel

Phương pháp này cũng dùng lực để ép đầu thử lên bề mặt mẫu, đầu thử có thể là viên bi thép hoặc mũi côn kim cương có góc ở đỉnh là 1200 (Hình 1.14).

Đồng hồ trên máy thử có 3 thang đo A, B, C tương ứng với các lực thử P1 = 60 kg, P2 = 100 kg, P3 = 150 kg. Mỗi thang đo có ký hiệu hoặc đơn vị lần lượt như sau:

- Thang A: lực thử P1, mũi thử kim cương. Ký hiệu (đơn vị): HRA.

- Thang B: lực thử P2, mũi thử là viên bi thép. Ký hiệu (đơn vị): HRB.

- Thang C: lực thử P3, mũi thử kim cương. Ký hiệu (đơn vị): HRC.

Thang đo B dùng để đo các vật liệu mềm, kích thước nhỏ và trung bình và thường là các thành phẩm (kim loại màu hoặc thép đã ủ hoặc thường hóa). Thang đo A dùng để đo các vật liệu cứng và mỏng (hợp kim cứng, thép đã tôi) Thang đo C dùng để đo các vật liệu cứng và dày (thường là các sản phẩm bằng thép đã tôi như khuôn dập)

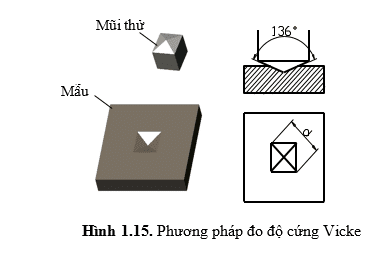

Phương pháp đo độ cứng Vicke

Dùng mũi đo kim cương hình chóp đáy là hình vuông, góc giữa hai mặt đối xứng là 1360 (Hình 1.15)

Độ cứng Vicke được ký hiệu bằng HV (kg/mm2):

Trong đó: P là tải trọng (kg), d là độ dài đường chéo của vết lõm (mm2).

Phương pháp đo độ cứng Vicke được dùng để đo cho cả vật liệu cứng và vật liệu mềm.

b. Ý nghĩa

- Thông qua độ cứng của vật liệu có thể đặc trưng cho tính chất làm việc của các chi tiết máy:

- Khả năng chống mài mòn: bề mặt chi tiết máy có độ cứng càng cao thì khả năng chống mài mòn càng tốt.

- Khả năng cắt gọt của dao hoặc khuôn dập nguội: độ cứng của dao càng cao thì khả năng cắt gọt càng tốt, năng suất làm việc sẽ lớn.

- Thông qua độ cứng có thể đặc trưng cho tính công nghệ của vật liệu ở dạng phôi:

- Mỗi loại vật liệu khác nhau sẽ có khoảng gia công cắt thích hợp theo một hệ số độ cứng nhất định, ví dụ như thép có trị số độ cứng thích hợp nhất là từ 150 – 200HB.

- Khả năng mài bóng: độ cứng càng cao thì khả năng mài bóng càng tốt.

c. Quan hệ giữa các loại độ cứng

Giữa các loại độ cứng trên không có mối quan hệ toán học, muốn biết được mối quan hệ giữa các loại độ cứng ta phải tra bảng. Nhưng trong thực tế có thể quan niệm độ cứng cao hay thấp (đối với thép) theo các chỉ tiêu sau:

- Loại độ cứng dễ cắt gọt hoặc dập nguội: trị số nhỏ hơn 220HB, 20HRC, 100HRB.

- Loại độ cứng trung bình: trị số khoảng 250 – 450 HB, 25 – 45 HRC.

- Loại độ cứng cao: khoảng 50 – 64 HRC.

- Loại độ cứng rất cao: trị số lớn hơn 64 HRB hoặc 84 HRA.

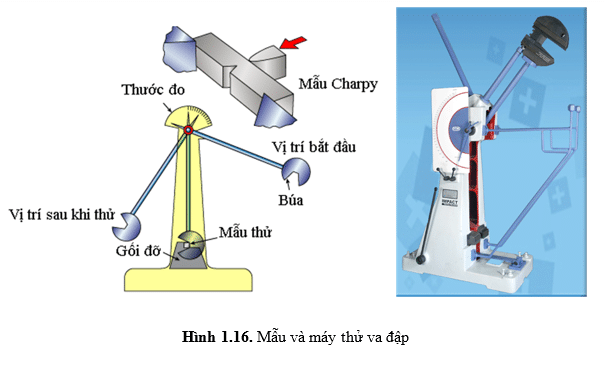

1.4.1.3. Thử va đập

Để thử độ dai va đập người ta thực hiện trên máy thử va đập bằng lực đập của búa với độ cao h để phá hủy mẫu kim loại (Hình 1.16).

Có hai loại mẫu được sử dụng để xác định độ dai va đập: Mẫu charpy có kích thước 10x10x55mm, khi thử phải ngàm hai đầu trên máy. Mẫu Izod có kích thước 10x10x75 mm, xẻ rãnh chữ V sâu 2 mm cách một đầu 28mm và ngàm tại đầu này trên máy. Quả búa con lắc của máy đập vào mặt đối diện chỗ xẻ rãnh, đồng hồ của máy chỉ giá trị công phá hủy mẫu.

Độ dai va đập ak được xác định bởi công thức:

Trong đó: A là công để phá hỏng mẫu (Nm), F là diện tích mặt cắt ngang của mẫu tại chỗ xẻ rãnh (m2).

1.4.2 Các phương pháp thử không phá hủy

Đặc điểm chính của ngành sản xuất và chế biến kim loại và hợp kim là vốn đầu tư lớn, nguyên liệu thô đắt tiền, giá trị gia tăng sau chế biến thấp. Do đó, kiểm tra không phá hủy có vai trò quan trọng trong việc cắt giảm chi phí và đảm bảo chất lượng. Các xu hướng hướng tới việc kiểm tra sớm trong quá trình sản xuất và kiểm tra tự động giúp sản xuất nhanh hơn và chi phí thấp hơn.

Mười kỹ thuật NDT được sử dụng phổ biến trong kiểm tra vật liệu kim loại và hợp kim bao gồm:

- 目視検査(VT、RVI)

- 超音波検査 (UT、PAUT、TOFD、TFM、FMC)

- レントゲン検査(RT、CR、DR)

- 渦電流試験(ET、ECA)

- 磁気ビーズ試験 (MT)

- アコースティック エミッション (AE) テスト

- 液体浸透試験(PT)

- リークテスト (LT)

- 振動解析 (VA)

- レーザー検査法(LM)

Chi tiết, tham khảo thêm 投稿.

1.4.3 Các phương pháp nhận diện nhanh hợp kim

Xác định vật liệu tích cực, nhận diện nhanh hợp kim hay PMI là việc nhận dạng và phân tích hóa học các hợp kim khác nhau thông qua các phương pháp không phá hủy. PMI có thể được tiến hành ngay tại chỗ hoặc trong phòng thí nghiệm.

Với các kỹ thuật Nhận dạng vật liệu tích cực (PMI), thành phần hợp kim và danh tính của vật liệu có thể được xác định một cách nhanh chóng. Nếu chứng chỉ vật liệu bị mất hoặc bạn cần chắc chắn về loại vật liệu được sử dụng, PMI là một phương pháp NDT khá phù hợp. Nhận dạng vật liệu tích cực đặc biệt được sử dụng cho các kim loại và hợp kim chất lượng cao như thép không gỉ và kim loại hợp kim cao.

Ba kỹ thuật PMI phổ biến bao gồm:

- Quang phổ huỳnh quang tia X (XRF)

- Quang phổ phát xạ Laser (LIBS)

- Quang phổ phát xạ quang học (OES)

Để hiểu rõ hơn về kiểm tra nhận diện nhanh hợp kim PMI và ưu nhược điểm của các phương pháp PMI, xin tham khảo 投稿.