3.2.カブーンスチール

3.2.1. Khái niệm về thép cacbon

a. 定義

Thép cacbon là một loại hợp kim chứa hai thành phần chính là sắt (Fe) và cacbon (C), ngoài ra, thép cacbon còn chứa các chất phụ trợ khác như Mangan (tối đa 1,65%), Silic (tối đa 0,6%) và Đồng (tối đa 0,6%). Hàm lượng cacbon trong thép tỉ lệ nghịch với khả năng uốn dẻo và tỉ lệ thuận với độ cứng, độ bền. Nghĩa là hàm lượng cacbon càng cao thì thép càng cứng và càng khó uốn cong, hàm lượng cacbon càng thấp thì thép càng dẻo, càng bền. Đồng thời, khi tăng hàm lượng cacbon trong thép cacbon thì nhiệt độ nóng chảy càng thấp.

b. Thành phần hóa học

C < 2%, Mn ≤ 0,8%, Si ≤ 0,4 %, P ≤ 0,05%, S ≤ 0,05%. Ngoài ra có thể có một lượng nhỏ các nguyên tố Cr, Ni, Cu (≤ 0,2 %), W, Mo, Ti (≤ 0,1%).

c. Ảnh hưởng của các nguyên tố đến tính chất của thép

Cacbon: là nguyên tố quan trọng nhất, quyết định tổ chức, tính chất và công dụng của thép.

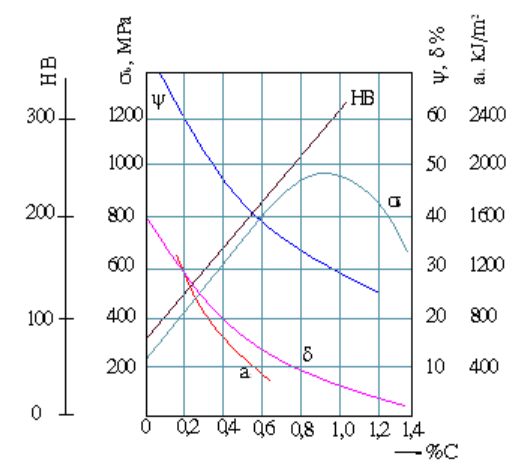

Theo hình 3.1 thì khi tăng %C sẽ làm giảm độ dẻo và độ dai va đập. Khi %C tăng trong khoảng 0,8 – 1% thì độ bền và độ cứng cao nhất nhưng khi vượt qua 1% thì độ bền và độ cứng bắt đầu giảm.

Theo %C có thể chia thép làm 4 nhóm có cơ tính và công dụng khác nhau:

- Thép cacbon thấp (%C ≤ 0,25%): dẻo, dai nhưng có độ bền và độ cứng thấp.

- Thép cacbon trung bình (%C từ 0,3 – 0,5%): chi tiết máy chịu tải trọng tĩnh và va đập cao.

- Thép cacbon tương đối cao (%C từ 0,55 – 0,65%): có tính đàn hồi cao, dùng làm lò xo.

- Thép cacbon cao (%C ≥ 0,7%): có độ cứng cao nên được dùng làm dụng cụ đo, dao cắt, khuôn dập.

Ảnh hưởng của các nguyên tố tạp chất

Trong thép cacbon thông thường ngoài cacbon ra còn có chứa một số nguyên tố với hàm lượng giới hạn là các nguyên tố tạp chất (vì không phải cố ý đưa vào). Trong số các tạp chất có một số có lợi và một số có hại.

Tạp chất có lợi: mangan và silic

Mangan và silic đi vào thành phần của thép là từ quặng sắt và do quá trình công nghệ ( khi luyện thép phải dung fero mangan và fero silic để khử ôxy trong ôxit sắt, phần không tác dụng hết với ôxy sẽ đi vào thành phần của thép).

Mangan, Silic có ảnh hưởng tốt đến cơ tính, khi hòa tan vào ferit nó làm tăng cao độ bền và độ cứng của pha này ( hình 5.2a), do vậy làm tăng cơ tính của thép, song lượng trong thép C45 hàm lượng mangan chỉ là khoảng 0,70% và silic khoảng 0,20÷0,40% nên ảnh hưởng này không lớn. Ngoài ra Mangan còn có tác dụng làm giảm tác hại của lưu huỳnh.

Silic không tạo cacbit và có xu hướng làm thoát cacbon trong thép. Silic có tác dụng làm tăng độ thấm tôi ở mức độ trung bình với hệ số tăng độ thấm tôi là 1,7. Silic có tác dụng làm tăng tính ổn định ram, chống ôxy hoá cho thép ở nhiệt độ cao và tăng độ bền chống dão cho thép crôm. Si còn có tác dụng tăng tính đàn hồi cho thép (cho nên Si thường có mặt trong các mác thép đàn hồi )

Tuy vậy, Mn cũng đặc điểm công nghệ cần chú ý là làm lớn hạt trong quá trình nhiệt luyện làm vật liệu bị giòn, vi vậy khi nung phải chú ý đến tốc độ và nhiệt độ cho phù hợp.

Tạp chất có hại: photpho và lưu huỳnh

Photpho (P) là nguyên tố có khả năng hòa tan vào ferit (tới 1,20% ở hợp kim thuần Fe-C, còn trong thép giới hạn này giảm đi mạnh) và làm xô lệch rất mạnh mạng tinh thểpha này làm tăng mạnh tính giòn; khi lượng photpho vượt quá giới hạn hòa tan nó sẽ tạo nên Fe3P cứng và giòn. Do đó photpho là nguyên tố gây giòn nguội hay bở nguội ( ở nhiệt độ thường ). Chỉ cần có 0,10% P hòa tan, ferit đã trở nên giòn. Song photpho là nguyên tố thiên tích (phân bố không đều ) rất mạnh nên để tránh giòn lượng photpho trong thép phải ít hơn 0,050% (để nơi tập trung cao nhất lượng photpho cũng không vượt quá 0,10% là giới hạn gây ra giòn ).

Lưu huỳnh (S), khác với photpho lưu huỳnh hoàn toàn không hòa tan trong Fe (cả Feα lẫn Feγ)mà tạo nên hợp chất FeS. Cùng tinh (Fe + FeS) tạo thành ở nhiệt độ thấp (988 độ C), kết tinh sau cùng do đó nằm ở biên giới hạt; khi nung nóng lên để cán, kéo (thường ở 1100 độ C÷1200 độ C) biên giới hạt bị chảy ra làm thép dễ bị đứt gãy như là thép rất giòn. Hiện tượng này được gọi là giòn nóng hay bở nóng.

Tuy vậy photpho và lưu huỳnh cũng có mặt lợi, đó là làm tăng khả năng gia công cắt cho vật liệu vì tổ chức của thép để dễ cắt là phải tạo ra các pha có tính giòn nhất định làm cho phoi dễ gãy và cũng nhờ đó mà bề mặt gia công nhẵn, bóng hơn. Muốn vậy ta cho hàm lượng P trong khoảng 0,08÷0,15%, còn lưu huỳnh trong khoảng 0,15÷0,35%.Song để tránh ảnh hưởng có hại của lưu huỳnh, lượng Mn trong thưp phải ở giới hạn trên, 0.80÷1,00%. Khi đưa Mn vào, do ái lực với lưu huỳnh mạnh hơn Fe nên thay vì tạo FeS mà tạo nên MnS. Pha này kết tinh ở nhiệt độ cao (1620 độ C), dứới dạng các hạt nhỏ rời rạc và ở nhiệt độ cao có tính dẻo nhất định nên không bị chảy hoặc đứt, gãy. MnS có lợi cho gia công cắt vì pha này tương đối dẻo khi nung nóng và bị kéo dài ra theo phương biến dạng khi cán, nhờ đó làm giảm tính liên tục và độ bền theo phương vuông goc với thớ, làm phoi dễ bị gãy vụn. Còn P hòa tan vào ferit nâng cao độ giòn của pha này nhờ đó dễ tách và làm vụn phoi. Cả MnS lẫn dung dịch rắn của P trong ferit đều tránh được hiện tượng dính kim loại lên dao cắt, nhờ đó tạo bề mặt nhẵn bóng. Sự tạo phoi nhu vậy sẽ làm giảm ma sát nâng cao tuổi bền của dụng cụ. Thép dễ cắt thường có chứa P,S có tính gia công cắt cao gấp đôi so với thép cacbon cùng loại hay tương đương. Tóm lại, hai nguyên tố P và S vừa cải thiện tính gia công cắt vừa làm xấu chất lượng thép: giảm độ dai, dộ dẻo, độ bền theo phương ngang thớ cũng như tình chống ăn mòncủa thép. Do vậy, cần rất quan tâm đến hàm lượng của hai nguyên tố này nhằm đạt được cơ tính cũng như tính cắt gọt tốt nhất.

Tạp chất ngẫu nhiên

Các tạp chất này đi vào thép qua con đường tái chế sắt thép, gang, hợp kim phế liệu mà trong đó có một phần là loại chứa các nguyên tố có lợi (nguyên tố hợp kim). Do vậy ngay trong thép cacbon luyện ra cũng có thể chứa hàm lượng thấp các nguyên tố sau:

Crôm, niken, đồng ≤ 0,30% cho mỗi nguyên tố song tổng lượng của chúng không vượt quá 0,50%.

Vonfram, môlipđen, titan ≤ 0,05% cho mỗi nguyên tố.

Đáng chú ý là xu hướng này ngày một mạnh lên nên hàm lượng của các nguyên tố trên cũng tăng lên. Song dù vậy chúng vẫn chỉ đuợc coi là tạp chất vì không cố ý đưa vào. Với lượng ít như vậy, chúng không có ảnh hưởng đáng kể đến tổ chức và cơ tính của thép.

Tạp chất ẩn

Đó là các tạp chất khí : H2, O2, N2,… Chúng hòa tan vào trong thép lỏng từ khí quyển của lò luyện . Chúng đặc biệt có hại vì làm thép không đồng nhất về tổ chức ( gây tập trung ứng suất ) và giòn song do có mặt trong thép với lượng chứa rất nhỏ ( ví dụ như 0,006÷0,008% đối với ôxy ) nên rất khó phân tích.

Tham khảo: Nhận dạng vật liệu tích cực (PMI) trong ứng dụng xác nhận nhanh thành phần vật liệu.

d. Phân loại

Có nhiều cách phân loại thép cacbon như:

- Theo tổ chức tế vi.

- Theo phương pháp luyện kim.

- Theo phương pháp khử ôxy.

- Theo hàm lượng cacbon.

- Theo công dụng.

Đối với ngành cơ khí cần quan tâm đến cách phân loại theo công dụng. Cách phân loại này cho phép chúng ta biết cách sử dụng thép một cách hợp lý khi chế tạo sản phẩm bằng thép.

3.2.2. Phân loại thép cacbon theo công dụng

a. Thép cacbon thông dụng (còn gọi là thép cacbon thường)

Loại này có cơ tính không cao, dùng để chế tạo các chi tiết máy, các kết cấu chịu tải nhỏ. Thường dùng trong ngành xây dựng, giao thông (cầu, nhà, khung, tháp…)

Thép cacbon thông dụng được chia ra làm ba nhóm A, B, C. Nhóm A chỉ đánh giá bằng các chỉ tiêu cơ tính (độ bền, độ dẻo, độ cứng…). Nhóm B đặc trưng bằng thành phần hóa học và nhóm C đặc trưng bằng cả hai chỉ tiêu cơ tính và thành phần hóa học.

Khi cần biết cơ tính thì ta sử dụng nhóm A, khi cần tính toán về hàn, nhiệt luyện thì sử dụng nhóm B hoặc C.

Theo TCVN 1765 – 75 qui định ký hiệu thép thông dụng là hai chữ CT, sau chữ CT chỉ giới hạn bền tối thiểu, theo đơn vị N/mm2.

Ví dụ: CT38, CT38n, CT38s là ba mác cùng có σb ≥ 38kG/mm2 hay 380MPa.

Các nhóm B và C cũng có ký hiệu tương tự như nhóm A nhưng qui ước thêm vào đằng trước chữ CT chữ cái B hay C để phân biệt.

Ví dụ: BCT31, CCT31.

Ký hiệu theo tiêu chuẩn của các nước:

- Nga (ГOCT): Ký hiệu CTx trong đó x là các con số từ 0, 1, 2 đến 6 chỉ cấp độ bền (số càng cao thì độ bền càng cao) cũng có các phân nhóm A, Б, B tương ứng với các phân nhóm A, B, C của Việt Nam.

- Mỹ (ASTM): Ký hiệu theo các số 42, 50, 60, 65 chỉ (min) theo đơn vị ksi.

- Nhật (JIS): Ký hiệu SSxxx; SMxxx hay xxx là các số chỉ giới hạn bền kéo tối thiểu tính bằng Mpa. Ví dụ: SS400 là thép cacbon thường có .

a. Thép cacbon kết cấu

Nhóm này có chất lượng cao hơn nhóm chất lượng thường thể hiện ở hàm lượng các tạp chất có hại (S ≤ 0,04%, P ≤ 0,035%), hàm lượng cacbon chính xác và chỉ tiêu cơ tính rõ ràng. Thép cacbon kết cấu trong các bảng chỉ dẫn ghi cả thành phần và cơ tính. Thép cacbon kết cấu được dùng trong chế tạo các chi tiết máy chịu lực cao hơn như: bánh răng, trục vít, cam, lò xo…

Theo TCVN ký hiệu thép cacbon kết cấu là chữ C, sau chữ C ghi chỉ số hàm lượng cacbon của thép như: C20, C45, C65…

Ví dụ: C45 trong đó chữ C ký hiệu thép cacbon, 45 chỉ phần vạn cacbon trung bình ( tương đương với 0,45%C).

Ký hiệu theo tiêu chuẩn của các nước:

- Nga (ГOCT): Ký hiệu xx trong đó xx là số chỉ phần vạn C. Ví dụ mác 40 có 0,4%C.

- Mỹ (AISI/SAE): Ký hiệu 10xx trong đó xx là số chỉ phần vạn C. Ví dụ mác 1045 có 0,45%C.

- Nhật (JIS): Ký hiệu SxxC trong đó xx là các số chỉ phần vạn C. Ví dụ mác S45C có 0,45%C.

a. Thép cacbon dụng cụ

Là loại thép có hàm lượng cacbon cao (0,7 – 1,4%) có hàm lượng tạp chất S và P thấp (< 0,025%). Thép cacbon dụng cụ tuy có độ cứng cao khi nhiệt luyện nhưng chịu nhiệt thấp nên chỉ dùng làm các dụng cụ như: đục, dũa, dụng cụ đo hay các loại khuôn dập.

Theo TCVN ký hiệu thép cacbon dụng cụ là chữ CD, sau chữ CD ghi chỉ số hàm lượng cacbon của thép theo phần vạn như: CD70, CD80, CD100.

Ví dụ: CD100 – chữ CD ký hiệu thép cacbon dụng cụ, 100 chỉ phần vạn cacbon trung bình (tương đương với 1%C).

Ký hiệu theo tiêu chuẩn của các nước:

- Nga (ГOCT): Ký hiệu Yxx trong đó xx là số chỉ phần nghìn C. Ví dụ mác Y12 có 1,2%C.

- Mỹ (AISI): Ký hiệu Wxxx trong đó xxx là số thứ tự. Ví dụ W110.

- Nhật (JIS): Ký hiệu SKx trong đó x là số thứ tự từ 1 đến 7.