その他の関連記事をチェックしてください:

超音波検査の歴史

1940 年 5 月 27 日、米国の研究者であるミシガン大学のフロイド ファイアストーン博士は、最初の実用的な超音波検査方法の特許を申請しました。 1942年4月21日特許取得 第 2280226 号「欠陥検出器およびテスター」。

このまったく新しい非破壊検査方法に関する特許の最初の 2 つの段落の要約では、超音波検査の基本が簡単に説明されています。 「私の発明には、物質密度の不均一性の存在を検出する装置が含まれています。たとえば、ボイドまたは内部クラックが存在する場合、不連続性が完全に鋳物内にあり、表面に露出していなくても、私のデバイスを使用して欠陥を検出し、その位置を特定できます. … 超音波装置の一般的な原理は.高周波振動を検査対象に送り、材料の 1 つまたは複数の表面に移動して反射するのにかかる時間を決定します。」

ジェームズ・F・マクナルティ Automation Industries, Inc. で働く (米国の無線技術者) は、この方法やその他の非破壊検査方法の多くの欠点と制限を改善し、具体的な指示を出しました。 1962 年 12 月 21 日、1966 年 7 月 12 日に付与された「超音波検査装置および方法」というタイトルで、「超音波の基本的なテストは、超音波周波数を生成する圧電結晶に周期的な振動電圧パルスを印加することによって実行されます。結晶は一定の角度で振動します。超音波周波数と圧電結晶に適用されます. 共振は、プローブと試料の両方を液体溶液に浸すことによって、またはオイルまたはグリースの薄膜を介して実際に接触することによって達成できます. 試料を通して、不連続に遭遇すると反射します.同じまたは他のプローブによって受信された反射パルスは、存在を示す電気信号に変換されます。欠陥の側面。

超音波検査法の概要

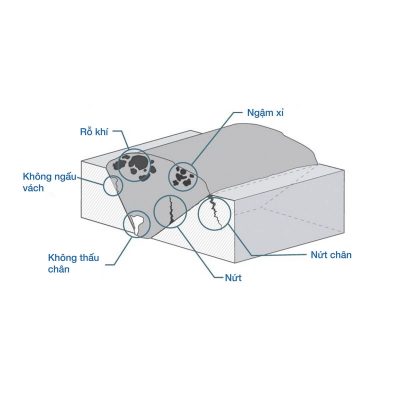

業界における超音波検査のすべてのアプリケーションの中で、欠陥検査技術は最も古く、最も一般的に使用されています。 1940 年代以来、固体材料における音波伝搬の物理法則は、Tom Nelligan が超音波検査のすべてのアプリケーションで書いたように、隠れた欠陥を検出するために使用されてきました。 1940 年代以来、固体材料における音波伝搬の物理法則を使用して、金属、プラスチック、およびセラミックの亀裂、空隙、多孔性、および不連続性などの隠れた欠陥を検出してきました。

高周波音波は、予測可能な方向に欠陥から反射されます、手動超音波装置に表示および記録される識別パルスを生成します。超音波検査は純粋に非破壊で安全であり、特に溶接や構造用金属に関連する用途において、製造、機械加工、およびサービス産業で確立された検査方法です。この記事では、超音波探傷技術の理論と実践について簡単に紹介します。この記事の枠組みの中で、著者は概要を提供したいと考えています。より具体的な情報については、末尾に記載されている参考文献を参照してください。

超音波検査技術の分類

ストレートビームテクニック: ストレート ビーム超音波検査では、検査対象の材料に対して (90 度の角度で) 垂直な音響ビームを使用します。音は素材の反対側から反射されるか、減衰します。反射は、技術者が分析できるように画像に変換されます。

斜角法: 斜角ビーム超音波検査はストレート ビームに似ていますが、音波ビームはさまざまな角度で材料に送信され、前後に移動して材料の質量全体を検査します。

埋め込みプローブ技術: この形式の超音波検査は、主に製造で使用されます。超音波検査中の材料は、液体に浸漬または浸漬されます。音はトランスデューサから材料に伝達され、界面で反射されて液体に戻ります。これにより、非常に小さな欠陥を検出するために使用できる信号が生成されます。

フェーズドアレイ (パウト): 溶接検査や腐食マッピングで広く使用されている超音波検査の一種。フェーズド アレイ超音波技術では、干渉音波を生成するために、個別にアクティブ化された多くの要素を使用します。この技術は、屈折ビーム角度と焦点距離の調整を可能にし、わずか 1 回のスキャンで NDT 検査を可能にするため、非常に費用対効果の高い技術です。

回折飛行時間 (TOFD):これは、主に溶接検査で使用される超音波技術で、より正確に亀裂サイズを測定することができます。従来の超音波技術は、音波の反射に依存しており、高振幅です。飛行時間型回折法は、振幅の小さい回折波を測定し、波形を組み合わせて完全な画像を提供します。

全体合焦方式(TFM): 高度な段階的レンダリング技術と、最近広く使用されている高度なフォーカス アルゴリズム。このプロセスにより、画像の各ポイントで理想的なフォーカスが得られ、画像解像度が向上すると、サイジングと欠陥の特徴付けが改善されます。

ガイド波超音波: ガイド波試験は、パイプラインなどの長い材料に使用され、石油およびガス産業で一般的に使用されています。波を誘導するために構造自体の境界面を使用することによる、長い構造の超音波。

超音波検査の基本原理

音波 実際に 媒体を介して伝達される機械的振動、固体、液体、または気体の形をとることができます。これらの波は、特定の速度で特定の媒体内を予測可能な方向に伝播し、別の媒体との境界面に到達すると、単純な原理に従って反射または伝播します。それが超音波探傷技術の物理原理です。

- 周波数: すべての音波は、1 秒あたりの振動数または周期のいずれかである、異なる周波数で振動します。人間は毎秒約 20,000 サイクル (20 KHz) のピーク周波数の音を聞くことができますが、ほとんどの探傷アプリケーションは毎秒 500,000 ~ 10,000,000 サイクル (500 KHz ~ 10 MHz) の範囲の周波数で実行されます。メガヘルツ範囲の周波数では、音響エネルギーは空気やその他の気体をうまく通過しませんが、ほとんどの流体や一般的な工学材料を効率的に通過します。

- スピード: 音波の速度 それは、媒体の密度と弾性特性の影響を受けて、通過する媒体によって異なります。異なる波形 (以下の波形を参照) は、異なる速度で伝播します。

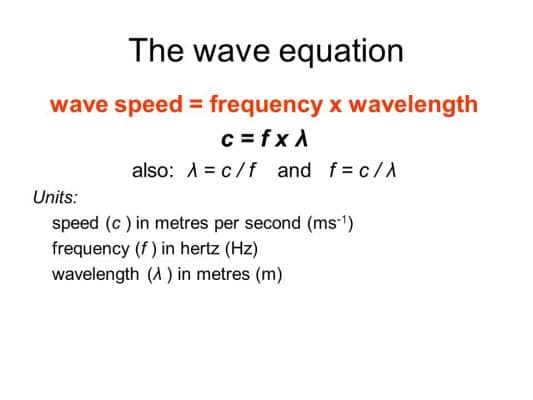

- 波長: どんな波にも波長があります。これは、波が媒体を伝搬するときの、波の周期内の任意の 2 つの対応するポイント間の距離として理解されます。

波長は、次の簡単な式によって周波数と速度に関連付けられます。

波長は、波から受信する情報量を制御する制限要因です。超音波を使用して欠陥を検出する技術では、小さな欠陥の下限は半波長であると一般に認められています。それより小さいものは検出されません。超音波厚さ計では、理論的に測定可能な最小の厚さは波長です。

波形

固体内を伝播する波は、関連付けられたモーション パターンによって定義されるさまざまな波形に存在する可能性があります。縦波と横波は、超音波探傷で最も一般的に使用される形式です。表面波や板波も使われます。

- 縦波 いわゆる圧縮波は、波の伝播方向と同じ方向に粒子が振動することを特徴としています。可聴音波は縦波として存在します。

- 横波 その方向が波の伝播方向に垂直な粒子の振動によって特徴付けられます。

- フェイスウェーブ レイリー波とも呼ばれます。粒子は楕円軌道を持ち、材料の表面を通過しますが、深さは約 1 波長のみです。

- 板波 ラム波とも呼ばれるラム波は、材料の厚さが波長未満の薄いシートの複雑な振動であり、この波形は媒体の断面全体に伝播します。

音波は、ある形式から別の形式に変換できます。通常、横波は、事前に選択された角度で縦波を材料に伝搬させることにより、試験材料に生成されます。この問題については、斜角検査のセクションで説明します。

音波の可変透過限界:

あらかじめ決められた周波数とエネルギーレベルを持つ音波が伝わる距離は、音波が通過する物質によって異なります。原則として、 硬くて均質な素材は音をよりよく伝えます 柔らかく不均一な、または粗粒の材料。所定の媒体における音の伝搬距離に影響を与える 3 つの要因: ビームの延長、減衰、および音の散乱。ビームが伝播するにつれて、ビームはより広くなり、音波エネルギーはより広い領域に広がり、したがって音響エネルギーは減少します。減衰とは、音波が媒体を通過する際にエネルギーが失われることであり、本質的には、音波が通過する際に吸収されるエネルギーの量です。音響散乱は、材料の粒子と微細構造の間の境界における音響エネルギーのランダムな反射です。周波数が高くなると、ビームの開口部は大きくなりますが、減衰と音響散乱の影響は減少します。特定のアプリケーションごとに、可変パラメータを最適化するためにトランスデューサの周波数を選択する必要があります。

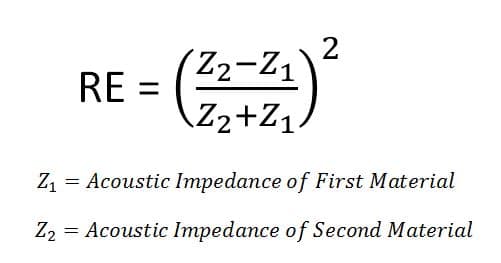

界面反射: 音響エネルギーが材料を通って移動し、別の材料との界面に到達すると、エネルギーの一部は反射され、一部は透過します。反射されるエネルギーの部分、または反射係数は、2 つの材料の相対的な音響インピーダンスに関連しています。一方、負のリターンは、材料の密度と音速の積によって決定される材料の特性です。 2 つの材料の場合、入射圧力エネルギーのパーセンテージとして表される反射率は、次の式を使用して計算できます。

RE: 2 つの媒体間で反射されるエネルギーの割合

Z1: 第 1 の材料の音響インピーダンス

Z2: 第 2 の材料の音響インピーダンス

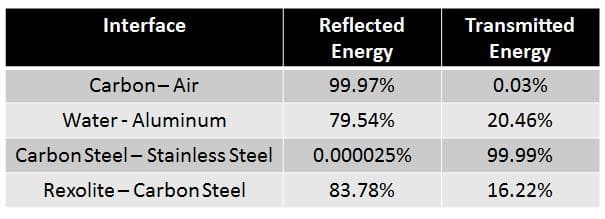

超音波探傷アプリケーションで一般的に見られる金属と空気の界面では、反射率は 100% に達します。実質的にすべての音響エネルギーは、音波経路の亀裂またはその他の不連続性から反射されます。それが超音波探傷技術の基本原理です。

Carbon-Air インターフェースでは、最大 99,97% のエネルギーが環境に反射され、ほとんどエネルギーが伝達されないことがわかります。 Rexolite-Steel 表面でのこの比率は 83% です。 それでも、16% の音波エネルギーが他の媒体を通過します。

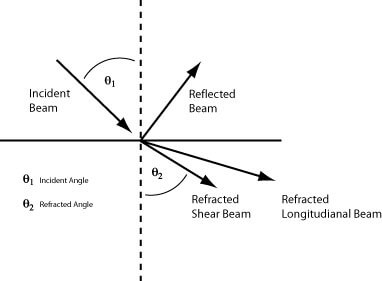

反射角と屈折角:

超音波周波数の音響エネルギーは指向性が高く、探傷に使用されるビームは明確に定義されています。界面で反射する音波の場合、入射角は反射角に等しくなります。表面に垂直な入射ビームは、垂直に反射されます。ビームがある角度で表面に当たると、同じ角度で反射します。

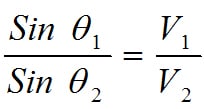

ある物質から別の物質に伝達される音エネルギーは、スネルの屈折の法則に従って方向を変えます。.要約すると、直線光線は直線的に進み続けますが、ある角度未満で境界面に到達すると、次の式に従って逸脱します。

Ø1 = 最初の材料の入射角

Ø2= 2 番目のマテリアルの屈折角

V1 = 最初の物質の音速

V2 = 2 番目の物質の音速

この式は非常に重要です 角度プローブでチェックこれについては、次のセクションで詳しく説明します。

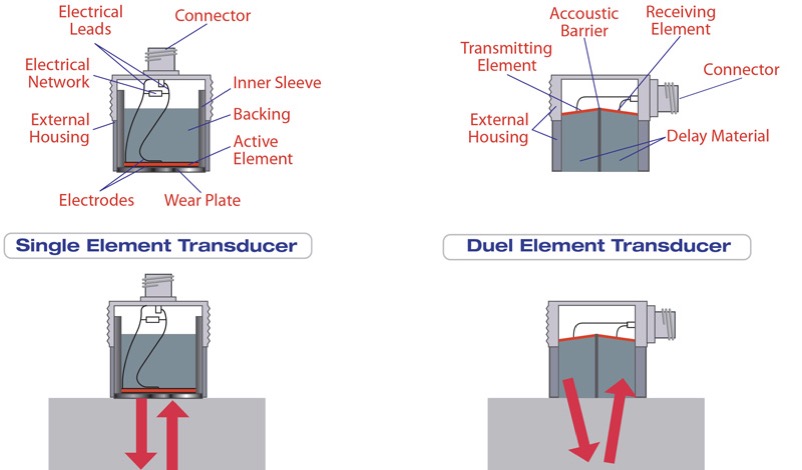

超音波トランスデューサ

広義には、トランスデューサはエネルギーをある形態から別の形態に変換するデバイスです。超音波トランスデューサは、電気エネルギーを高周波音響エネルギーに、またはその逆に変換します。

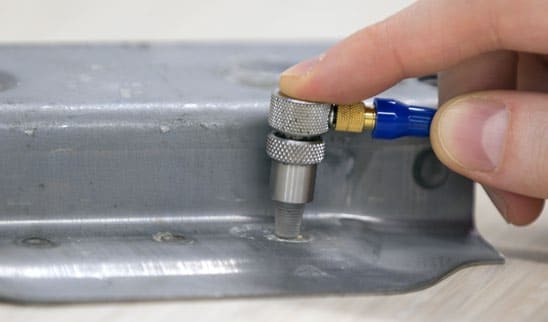

トランスデューサを使用した超音波探傷の典型的なトランスデューサは、セラミック、合成および圧電ポリマー材料でできています。このトランスデューサーが高電圧パルスによって作動すると、さまざまな周波数で振動し、音波を生成します。音波で振動させると、電気パルスが発生します。通常、トランスデューサの前面は耐衝撃層で覆われており、背面には、音波の生成が完了するとすぐに振動を停止する材料の層が取り付けられています。超音波周波数での音響エネルギーは気体媒体中では十分に伝搬しないため、トランスデューサは液体カップリング剤の層を介して試験片表面と接触することがよくあります。

超音波探傷アプリケーションで一般的に使用される超音波トランスデューサには、次の 5 種類があります。

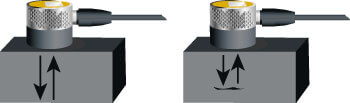

直接接触プローブ

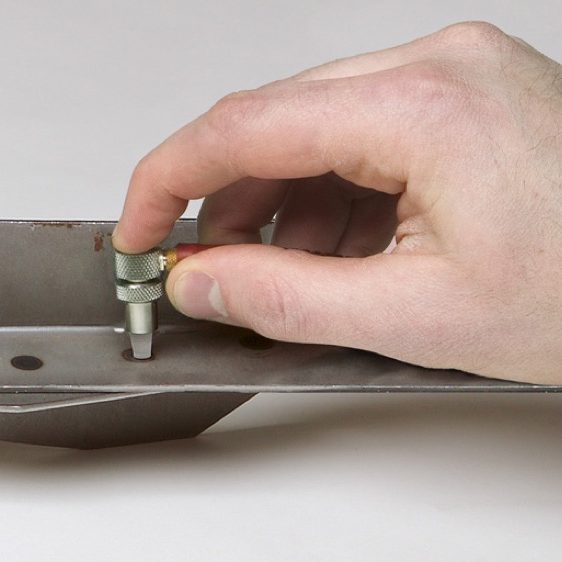

コンタクトプローブはその名の通り、検査する部位に直接接触させて使用します。音響エネルギーは表面に垂直に伝わり、部品の外面に平行なボイド、多孔性、クラックまたは剥離を検出したり、厚さを測定したりするために一般的に使用されます。

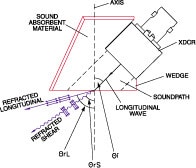

角度プローブ

角度プローブは、プラスチックまたはエポキシのウェッジと組み合わせて使用され、試験面に対して所定の角度で傾斜した試験片に横波または縦波を発生させます。通常、角度変換器はウェッジと組み合わせて、45、60、および 70 度の横波を生成します。アングル プローブは一般的に溶接部の検査に使用され、検査基準で明確に言及されていることがよくあります。

遅延プローブ

ヒステリシス プローブには、エレメントとテスト面の間に短いプラスチック製の導波管が組み込まれています。これらは、このヒステリシスが高温による損傷から素子を保護するのに役立つため、表面付近の解像度を高めるために使用され、高温検査にも使用されます。遅延ウェッジ プローブは、 正確な厚さ測定試験アプリケーション.

組み込みプローブ

水浸型探触子は、負のエネルギーを水柱または水浴を介して被試験物に伝達するように設計されています。これらは自動スキャン用途で使用され、解像度を向上させるためにビームを鋭く集束させる必要がある状況でも使用されます。埋め込みテストの詳細については、次の URL をご覧ください。 投稿.

デュアルプローブ

デュアル トランスデューサ: デュアル トランスデューサは、共通のハウジング内で別々の送信機と受信機の要素を使用します。それらは、粗い試験面、粗い材料、および多孔性または孔食の検出を含むアプリケーションで一般的に使用され、高温で使用することもできます.デュアル プローブの精度は、多くの場合、単結晶プローブの精度ほどではありませんが、孔食に対する感度や精度を向上させる能力があるため、腐食調査アプリケーションではより効果的であることがよくあります。デュアル プローブは、高温用途や鋳物などの粗い表面のテストにも一般的に使用されます。

この記事では、さまざまなタイプのトランスデューサのその他の特定の利点、およびそれらの周波数範囲と直径を見つけることができます。 超音波トランスデューサ.

超音波探傷器

の 超音波探傷器 現代はこんな感じ エポックライン Panametrics-NDT/Olympus は、小型で持ち運びが容易なマイクロプロセッサ ベースの機器で、実験室だけでなく現場でも使用できます。それらは、検査員が解釈する超音波波形を生成して表示し、多くの場合、分析ソフトウェアを使用して、試験片で検出された欠陥を見つけて分類します。通常、送信機/受信機、信号の取得と解析用のハードウェアとソフトウェア、データ ストレージ モジュールなどのモジュールが含まれます。一部のアナログ超音波装置はまだ製造されていますが、今日のほとんどのデバイスはデジタル信号処理を使用して安定性と精度を高めています。

送受信部は、検出器の超音波周辺部です。プローブ トリガー パルスを提供し、リターン エコーを増幅およびフィルタリングします。パルスの振幅、形状、減衰を調整してトランスデューサの性能を最適化し、ゲインと帯域幅を調整して信号対雑音比を最適化できます。

最新の検出器は、デジタル波形画像を取得し、それに対してさまざまな測定および分析機能を実行します。クロックまたはタイマーを使用して、プローブ パルスを同期し、距離を校正します。信号処理は、信号の振幅がキャリブレーションされた範囲にわたって経時的に変化する波形イメージを生成するような単純なものから、振幅/距離補正を組み込んだ高度な処理アルゴリズムや、角度プローブを使用した音響経路の三角関数計算など複雑なものまであります。アラーム ゲートは、欠陥から反射されたパルスをマークするために、波形の選択されたポイントで信号の高さを監視するために常に使用されます。

ディスプレイは、CRT、LCD、または光電です。モニターは通常、深さまたは距離の単位でキャリブレーションされます。複数の色で表示することも、解釈を支援するために使用できます。

計器内のデータストレージは、波形全体を記録するために使用され、必要に応じて各テストに関連付けられたセットアップ情報、または選択された情報が記録されます。パルス振幅、距離または深さの値などのオプション、または有無にかかわらずアラーム状態。

超音波検査手順

超音波による探傷は基本的に比較技術です。音波の伝播に関する知識と承認されたテスト手順を備えた適切なコントロール サンプルを使用して、訓練を受けたテスターは、細部と欠陥から対応するパルス形状を認識します。次に、試験片からのパルス形状を参照サンプルからのパルスパターンと比較して、その状態を判断できます。

ストレートビーム試験

直交ビーム検査では、接触プローブ、ヒステリシス プローブ、2 要素プローブ、または組み込みプローブを使用して、部品の表面に平行な亀裂や剥離、穴や気孔を検出します。これは、媒体を通過する音エネルギーが、部品の底面を取り囲む空気や亀裂内にある空気など、散乱または反射する別の材料との界面に遭遇するまで伝播し続けるという基本原理を使用しています。このタイプのテストでは、テスターはパーツの表面にプローブを配置し、パーツの下部から戻ってくるパルスを特定し、その下部のパルスの前に現れるパルスを探して、散乱ノイズを減らします。存在する場合、粒子からの放射.ボトムパルスが先行する大きなインパルスは、層を形成するクラックまたはボイドの存在が原因である可能性があります。その後の分析により、反射を生成する構造の深さ、サイズ、および形状を決定できます。

負のエネルギーは部品の底面に移動しますが、層状の亀裂や同様の不連続性が存在する場合は最初に反射されます。

一部の専門分野では、ワークピースの反対側に配置された 2 つのトランスデューサ間で音響エネルギーが伝達される伝送技術を使用して試験が行われます。音の経路に大きな欠陥が存在すると、ビームが遮られ、音波パルスが受信機に到達しません。

角度プローブでチェック

ワークピース表面に対して垂直または傾斜しているクラックまたはその他の不連続性は、ビームに対するそれらの向きにより、一般に垂直ビーム検査では検出されません。このような欠陥は、溶接、金属構造の詳細、およびその他の多くの重要なコンポーネントに現れる可能性があります。それらを検出するために、ビームが選択された角度で部品に向けられるように配置された従来の角度プローブまたは埋め込みプローブを使用して、角度ビーム技術が使用されます。使用する角度プローブの確認方法 溶接検査で.

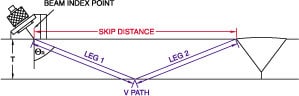

従来の角度プローブは、波形変換とスネルの法則を使用して、選択された角度 (通常は 30、45、60、または 70 度) の横波を試験片に生成します。表面に対する縦波の入射角が大きくなると、第 2 の材料で横波に変換される負のエネルギーの割合が増加し、その角度が大きすぎて第 2 の材料のすべての負のエネルギーが横波になる場合。これらの角度プローブの設計には 2 つの利点があります。最初の利点: エネルギー伝達は、鋼または同様の材料で横波を生成する入射角でより効率的になります。 2 番目の利点は、横波を使用すると、最小欠陥分解能が向上することです。これは、特定の周波数に対して、横波の波長が縦波の波長の約 60% にすぎないためです。

斜角ビームは、試験片の底面に垂直な亀裂 (音響経路の最初の分岐)、または試験片の上面に垂直な亀裂に底面をぶつけた後 (音響経路の最初の分岐) に非常に敏感です。サウンド パス) オーディオ パスの 2 番目)。さまざまな形状の部品やさまざまなタイプの欠陥に対応するために、さまざまなプローブ角度と形状が使用されており、これらは手順と規格で詳細に説明されています。ASTM E-164 などの試験規格および構造溶接規格 AWS 構造溶接コード.

超音波探傷法のメリットとデメリット

利点

- 浸透力が高く、材料の深い欠陥を検出できます。

- 感度が高く、小さな欠陥も検出できます。

- 多くの場合、検査対象の片側からアプローチするだけで済みます。

- 他の非破壊的な方法よりも正確で、欠陥の深さと位置を特定できます。

- 欠陥のサイズ、向き、形状、および性質を推定する能力。

- さまざまな負の特性を持つ成分に基づいて合金構造を推定できます

- 操作時に人体への危険がなく、周辺の設備や資材に影響を与えません。

- ポータブルまたは自動操作の可能性。

- 結果はすぐにわかります。したがって、その場で決定を下すことができます。

欠陥

- 操作には、経験豊富な技術者の細心の注意が必要です。

- テスト手順を開発する必要がある場合の詳細な技術知識。

- 大まかなディテール、不規則な形状、小さいまたは薄いサイズ、または凹凸の確認が困難です。

- 表面は、塗料を除去して洗浄することによって準備する必要があります。

- 次のような非接触技術を使用しない限り、トランスデューサを使用して、トランスデューサと被試験部品との間で超音波エネルギーを伝達する必要があります。 EMAT.

- テスト対象物は、頑丈で耐水性でなければなりません。

詳細については、表を参照してください NDT 試験方法の比較.