工業用建物の腐食

腐食とは、金属と外部環境との間の化学的または電気化学的作用による金属材料の自己破壊です。腐食の主な種類には、化学的腐食と電気化学的腐食があります。

化学腐食

これは、環境と金属との化学作用による金属の破壊のプロセスです。したがって、化学腐食は液体電解質の媒体と大気中でのみ発生します。化学腐食は、金属材料と腐食性物質 (O2、S2、Cl2、...) を含む周囲環境との間の化学反応の単なる影響による金属の腐食として定義することもできます。つまり、化学腐食プロセスが発生します。気体媒体および液体の非電解質媒体で。

電気化学的腐食

電気化学的腐食は、電流が発生する腐食プロセスです。したがって、金属の電気化学的腐食のプロセスは、溶媒が水である電解質に金属がさらされた場合にのみ発生します。電気化学的腐食は、金属表面の 2 つの異なる領域で発生する電気化学反応によって引き起こされる腐食であると理解することもできます。電気化学的腐食のプロセスは、金属内を移動する電子の流れと、電解質溶液内を特定の方向に金属の電極領域から別の電極領域に移動するイオンの流れを生成します。電気化学的腐食の速度は、化学的腐食に比べて非常に激しいです。

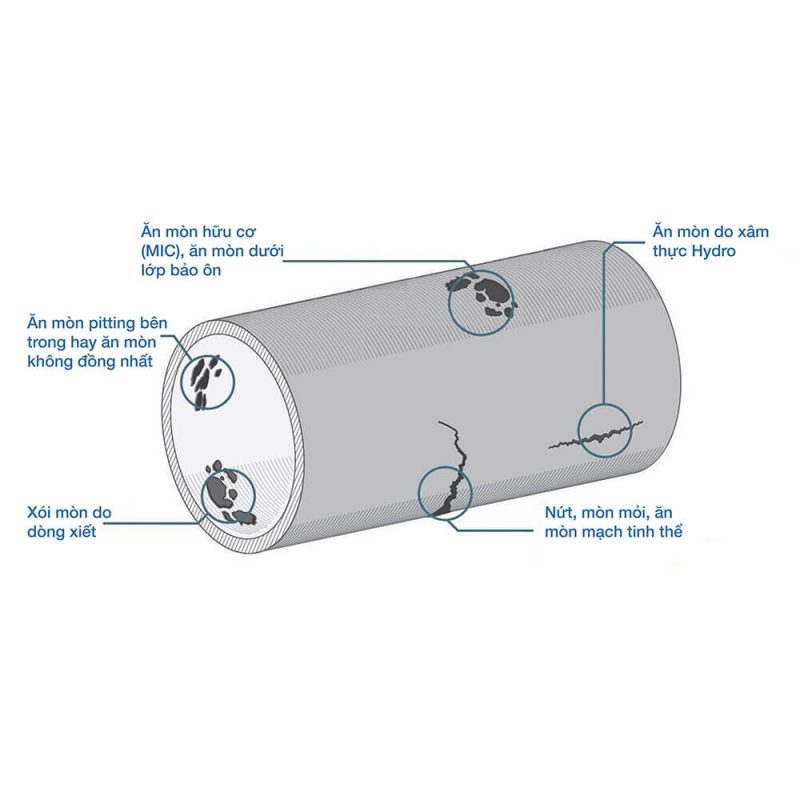

主な腐食の種類とその原因

| 腐食形態 | 素材 | 理由 | コントロール | ノート |

|---|---|---|---|---|

| 均一・均一腐食 | 大気中の金属 | 大気温 | コーティング、熱鍍金 | このタイプの腐食のコストは、総腐食の約 50% を占めます 問題が発生することはめったにありません |

| 格子間の腐食 | 合金、Ni-Cr ステンレス鋼、酸化成分を含む酸、高温有機酸、高 Cl 水 | 温度 | 生産における熱処理 生産における溶接 | 強度と延性の低下 強い腐食は故障につながる可能性があります |

| 電気化学的腐食 | Fe と Cu、炭素鋼とステンレス鋼などの 2 つの材料間の接触 | 電気化学溶液中の金属 | 設計除外 リベット・接続材 ラップ材 | 制御可能な結果、長期的には損害を与える |

| 腐食(原因) ひび割れ | 金属/金属/非金属の接触により、塩水で電極、アルミニウム、ステンレス鋼が形成されます | ギャップ (<3mm) 形成電極 流れの沈降 | 排除設計 緩衝材 排水性良好 | 制御可能な結果、長期的には損害を与える |

| 孔食 | Cl、Br 環境のステンレス鋼およびアルミニウム | 異常な表面イオン Cl および Br 化合物温度 | 表面状態試験 溶接試験 投入材料 PREN(材料選定) CPT(孔食温度) | 故障につながる破損 破損の第二の原因 |

| 摩擦腐食・侵食 | 流れがある場合は炭素鋼、ステンレス鋼 | 合体した流れが腐食した外層を剥離すると、腐食速度が増加します | 腐食の流れ、接合部の腐食箇所、曲がったパイプに注意してください | 破損により故障の原因となります |

| 腐食(による)疲労割れ/SSC/HE-SSC/MIC | ステンレス鋼、炭素鋼 高 pH 媒体 (>9.3) – 600~750mV – 温度に敏感 中性 pH 媒体 (5.5-7.5) 電位なし 温度の影響を受けない | 微細構造 温度 残留応力 適切な pH イオン Cl、H2S | コントロール作成時の微細構造の制御2S と温度 動作温度 | SCC損傷の最大の原因は、空気と液体のパイプに現れる可能性があります |

| 生物学的腐食 | 環境中の金属 -硫化物を食べるバクテリア -Fe/Mn酸化バクテリア -有機酸生産バクテリア | 雨水 pH 6~8 電圧 -42mV ~ 820mV 温度 20~45〇年 | 有機コーティングクリーンバイオサイド | MIC に対する殺生物剤に年間約 10 億米ドル以上 (米国内) |

腐食試験液

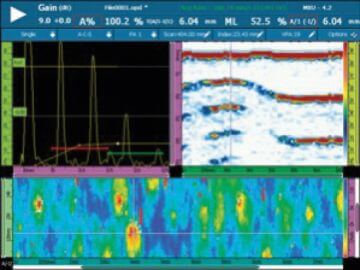

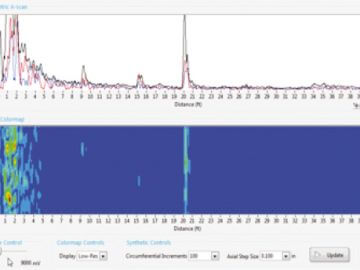

フェーズドアレイのテスト

腐食マッピング 高解像度で広いスキャンエリア

- 残肉厚の正確なマップ

- 広いスキャンエリアと速いテスト時間

- データを他の形式に簡単に変換できるため、より詳細な分析に備えることができます

詳しくは

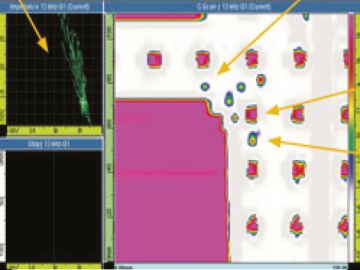

渦電流アレイ段階的渦電流試験

表面および表面付近の腐食マップ

- 疲労腐食 (SCC)、表面または表面下の腐食、または下にあるアルミニウム層などの困難な腐食を検出します。

- ペイント層を取り除く必要はありません。時間を節約する

- 有害な化学物質を含まない安全な方法

詳しくは

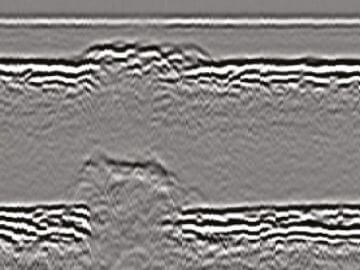

超音波飛行時間型回折 (TOFD)

ASME VIII ディビジョン 1 および 2 に準拠した溶接下腐食または腐食損傷の試験

- 腐食の深さと長さの評価

- 迅速かつ簡単な画像解釈

- さまざまな腐食や損傷の方向に左右されない

- TOFD超音波検査に対応した製品です。

ガイド波

パイプラインの腐食の調査または監視 遠くから

- パイプの腐食箇所をリモートで調査し、潜在的な腐食箇所を特定することで、生産性を向上させます

- コーティングされた、断熱された、埋設された、または届きにくいパイプを全長にわたって使用して、検査コストを削減します。

- 100% パイプ壁のテスト

- ガイド波試験製品

詳しくは

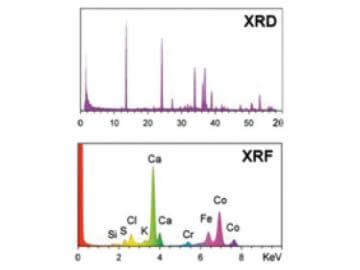

X線発光分光法とX線回折分光法(XRFとXRD)をチェック

XRF と XRD の両方に対応するモバイル デバイス

- XRF は、現場で重要な部品の材料元素分析と材料識別を提供します

- オリンパスの可動範囲を備えた XRD は、材料の結晶学的識別を可能にし、それによって腐食の程度と速度、および腐食の原因を特定し、腐食防止ソリューションを提供します。

- 製品 XRF と XRD

詳しくは

従来の超音波

EMATを使用した凹凸面下の腐食

- 外側の凹凸酸化層の表層下の腐食測定

- リレー不要

- 高温面にも使用可能

詳しくは

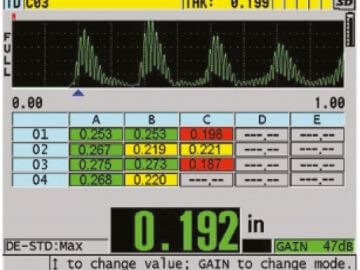

従来の超音波

部品の残りの厚さを測定する

- 特別な遅延ウェッジを使用し、260°C (500°F) までの表面で作業します

- 位置エンコーダとプローブ マウントを使用して、さまざまな長さの B スキャンを生成します

- ボイラーや内部酸化皮膜の評価に使用可能

詳しくは

- オリンパスの超音波製品

- 超音波検査の技術と技法

リモート画像チェック

迅速かつ正確な意思決定のための 3D ステレオ測定

- 届きにくい場所を確認するためのビデオサイトによるライブ画像

- シャープで色に忠実な画像による検出の強化

- ステレオ 3D 測定により、見た瞬間に寸法が表示されます

- リモートおよび目視検査製品

詳しくは