Bình chịu áp lực hình cầu được sản xuất theo Bộ luật về bình chịu áp lực và nồi hơi của Hiệp hội kỹ thuật cơ khí Hoa Kỳ (ASME BPVC) và thường được quản lý theo Bộ luật API-510 của Viện Dầu khí Hoa Kỳ: Kiểm tra bình chịu áp lực khi đang hoạt động và và theo ASTM E 1930-02. Phương pháp tiêu chuẩn để kiểm tra các bể kim loại áp suất thấp chứa khí và chất lỏng là sử dụng phương pháp phát xạ âm thanh – AET.

Thử nghiệm các bình chịu áp lực hình cầu sử dụng phát xạ âm thanh là một phương pháp hợp lý về kỹ thuật và kinh tế để vận hành bình sử dụng các chiến lược kiểm tra dựa trên đánh rủi ro (RBI). Một ví dụ về bình chịu áp lực hình cầu đã được thử nghiệm với phát xạ âm thanh được trình bày ở bên dưới. Bồn cầu được chế tạo theo American Society for Mechanical Engineering Boiler and Pressure Vessel Code Section 8 Division 1. Vỏ bình chịu áp lực hình cầu dày 23 mm và tất cả các mối hàn đã được kiểm tra bằng phương pháp hạt từ tính 和 kiểm tra chụp ảnh phóng xạ trong quá trình chế tạo và trước khi thử áp thủy lực. Sau khi được đưa vào sử dụng, thử nghiệm phát xạ âm thanh của bồn cầu có thể được sử dụng để sàng lọc các khuyết tật do mỏi, ăn mòn và xói mòn chủ động đối với mối hàn.

Các bồn cầu được thử nghiệm sử dụng phương pháp phát xạ âm thanh thường được làm từ thép SA516-GR70 和 thường được chế tạo với mức cho phép ăn mòn ít nhất là 1,6 mm. Ngoài các tấm vỏ có thể được kiểm tra bằng phát xạ âm thanh, còn có rất nhiều phụ kiện được hàn vào bồn cầu và vỏ cũng được kiểm tra bằng phát xạ âm thanh. Việc kiểm tra thực hiện cả trên các miếng đệm hàn gia cố cho chân đỡ, đầu vào và đầu ra của mặt bích ở đỉnh quả cầu, van xả ở đáy bồn cầu và đường ống dẫn nước làm mát.

Kiểm tra phát xạ âm thanh có thể được sử dụng để phát hiện các vết nứt do mỏi hình thành trong và xung quanh vòi phun và các mối hàn do nhiều chu kỳ điều áp. Kiểm tra phát xạ âm thanh cũng có thể được sử dụng để phát hiện sản phẩm ăn mòn, hoạt động ăn mòn và các vết nứt liên quan đến ăn mòn có thể bao gồm vết nứt ăn mòn do ứng suất (SCC), vết nứt do ăn mòn do mỏi (CFC), vết nứt do ăn mòn giữa các hạt (IGC) và vết nứt do ăn mòn xuyên bề mặt (TGCC) tùy thuộc vào vật liệu được sử dụng. Nói chung, phát xạ âm thanh không được sử dụng để phát hiện khuyết tật liên quan đến xói mòn trong các bình chịu áp lực hình cầu.

Trước khi tiến hành thử nghiệm phát xạ âm thanh của bồn cầu, cần phải xem xét tài liệu, hồ sơ về bình chịu áp lực hình cầu đã có trước đó, bao gồm:

- Báo cáo NDT – bao gồm báo cáo kiểm tra phát xạ âm thanh đã thực hiện

- Hồ sơ lịch sử vận hành và bảo trì

- Phân tích kiểm tra dựa trên đánh giá rủi ro (RBI)

- Sửa chữa, thay đổi, dịch vụ hoặc thay đổi đánh giá

- Phân tích Fitness For Service (FFS) đã thực hiện

- Bản vẽ thi công và tính toán: MAWP, độ dày tối thiểu, v.v.

- Bảng dữ liệu, báo cáo dữ liệu, sổ dữ liệu

Thiết lập thử nghiệm phát xạ âm thanh của bình áp suất hình cầu là nỗ lực của nhiều nhóm giữa chủ sở hữu, công ty thực hiện kiểm tra và nhân viên an toàn. Khía cạnh tốn thời gian nhất của thử nghiệm phát xạ âm thanh là lắp đặt các cảm biến phát xạ âm thanh trên vỏ bồn chứa. Các cảm biến phát xạ âm thanh được sử dụng thường nằm trong dải 150-300 kHz. Các cảm biến AE phải được phân bổ đồng đều trên bề mặt bồn cầu để đảm bảo rằng sóng âm phát ra từ các vết nứt do mỏi và hoạt động liên quan đến ăn mòn cũng như các vết nứt có thể truyền đến cảm biến và được nhận với tỷ lệ tín hiệu trên nhiễu đủ lớn.

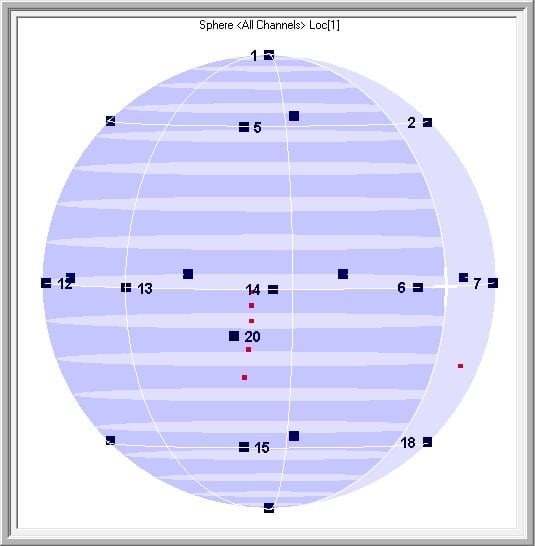

Ví dụ về cách bố trí cảm biến phát xạ âm thanh được sử dụng trong quá trình kiểm tra phát xạ âm thanh của một quả cầu được thể hiện trong hình bên dưới. Trong kịch bản này, 24 cảm biến được chia thành 6 hàng đã được sử dụng để theo dõi bồn cầu phát ra tín hiệu phát xạ. Việc lắp các cảm biến phát xạ âm thanh có thể khá cao do việc cài đặt phải sử dụng tới giàn giáo. Thông thường, có thể phải mất tới 1 tuần để lắp đặt giàn giáo và phương pháp này chỉ có thể được áp dụng nếu các phương pháp kiểm tra khác được tận dụng trong quy trình kiểm tra. Sẽ tiết kiệm chi phí hơn nếu lắp đặt cảm biến phát xạ âm thanh bằng cách sử dụng kỹ thuật viên leo dây tiếp cận. Cảm biến phát xạ âm thanh được cài đặt và có thể gỡ bỏ trong ngày.

Thiết bị kiểm tra phát xạ âm thanh bao gồm các cảm biến, bộ lọc tín hiệu và thiết bị dữ liệu. Thiết bị đo đạc có khả năng ghi dữ liệu phát xạ âm và cần có đủ kênh để định vị các nguồn AE theo thời gian thực. Việc phát hiện các Hit là bắt buộc đối với mỗi kênh. Phân bố biên độ được khuyến nghị để mô tả đặc điểm khuyết tật. Thiết bị phát xạ âm thanh thu thập và ghi lại thông tin về số lượng, số Hit và biên độ trên cơ sở từng kênh.

Phần mềm kiểm tra phát xạ âm thanh được sử dụng để hiển thị bồn cầu ở dạng 3-D cùng với vị trí của các cảm biến phát xạ âm thanh. Các ô vuông màu đỏ chồng lên bồn cầu là các sự kiện phát xạ âm thanh. Một sự kiện nằm trên vỏ bồn cầu khi có nhiều hơn 3 cảm biến ghi nhận tín hiệu phát xạ âm (Hit). Độ trễ thời gian tương đối được lưu trữ và phép tính lượng giác được sử dụng để tính gần đúng vị trí nguồn phát xạ âm trên bồn cầu. Các sự kiện phát ra tín hiệu phát xạ nằm trên biểu đồ 3-D bên dưới là từ một vết nứt nhỏ nằm trên miếng đệm gia cố được sử dụng để giằng chân đỡ vào vỏ.

Trình tự điều áp để phát ra tín hiệu phát xạ tuân theo ASME BPVC Article 12. Áp suất gia tăng thường theo mức 50%, 65%, 85% và 100% áp suất thử tối đa với tùy chọn điều áp tới 110% áp suất thử tối đa. Khoảng thời gian giữ cho mỗi lần tăng áp là 10 phút và đối với khoảng thời gian giữ cuối cùng ít nhất là 30 phút. Trong thời gian giữ áp, số Hit và sự kiện phát xạ âm được ghi lại cùng với các hàm phát ra tín hiệu phát xạ tương ứng bao gồm biên độ, thời lượng, năng lượng và số lần phát xạ âm. Ngoài ra, tốc độ xuất hiện tín hiệu phát xạ cũng được ghi lại.

Thông thường, kiểm tra áp suất sẽ gây ra hiện tượng giãn dẻo cục bộ ở những vùng có ứng suất thứ cấp cao. Các biến dạng cục bộ như vậy gây ra tín hiệu phát xạ âm và không nhất thiết tạo ra do khuyết tật. Do đó, chỉ các dữ liệu về thời gian giữ áp và các Hit có biên độ lớn mới được xem xét trong lần thử tải đầu tiên trên bồn khi không xử lý nhiệt sau hàn (giảm ứng suất). Nếu dữ liệu tải đầu tiên cho thấy khả năng gián đoạn hoặc không kết luận được, bình phải được điều áp lại từ 50% đến 100% áp suất thử với tải trung gian giữ ở mức 50%, 65% và 85%. Thời gian giữ cho lần điều áp thứ hai, nếu cần, phải giống như điều áp ban đầu. Bình phải được tăng áp bằng chất lỏng.