标准、规范和工作通常要求 MT 人员获得认证。本文将介绍与磁粉检测相关的基本概念、要求和标准。

磁粉检测(公吨) 是其中之一 无损检测方法 最古老和最久经考验的方法表明,如果由合格人员将此方法应用于正确的过程,该方法不仅可靠,而且具有成本效益。以前的帖子提到 磁粉检测相关标准.这篇文章的目的是指出当 MT 实施不当时可能出现的问题。当新手由于长时间使用重复动作而变得不耐烦时,就会出现一个更微妙的陷阱。 MT 确实不是最有趣的 NDT 方法之一,而且在许多情况下工作是重复的。简单地说,MT是一项艰苦的工作,需要专注和聪明才智。设备可能很重,工作环境可能很脏或很吵。在很多情况下,MT 的员工并没有得到应有的尊重和认可。然而,他们必须具备资格并通过认证考试。

人才:MT的关键

现有流程、规范和实践通常要求 MT 员工获得认证。虽然认证很重要,但人员仍必须了解方法并具有足够的实践经验。众所周知,学位是培训和经验的结合。

火车

MT 员工的有效培训计划应至少包括以下内容:

- 对材料的基本了解:哪些材料可以测试,哪些材料不能测试,以及它们对磁场的反应。

- 制造材料和相关不连续性的过程:它们是如何形成和出现的。

- 磁性原理:了解其特性以及材料如何被施加的电流(直接)或感应(间接)磁化。

- MT技术及参数:连续磁化/剩磁、可见磁/荧光磁。

- 设备及附件:固定式/便携式。

- 过程:验收标准和记录保存。

- 识别 MT 中遇到的不连续性的方法。

- 安全注意事项: 危害和材料控制.

- 实验室实践:使用代表所遇到应用的实际设备和测试样本进行有计划的、受控的实践。

- 课程问题和课程结业测试。

- 自学和阅读作业。

工作经验

SNT-TC-1A(2016 版)将体验定义为:

“在合格主管的指导下,在特定 NDT 方法下进行的工作活动包括 NDT 方法实施和相关活动,但不包括花在计划上的时间。有组织的培训计划。”

NAS 410(修订版 4)将体验定义为:

“在导致获得知识和技能的工作环境中进行的 NDT 方法的实际性能不包括正式课堂培训的时间,但可能包括实验室培训和雇主书面实践定义的现场培训。 ”

那么,什么是体验?在实践中,尽管上述定义对经验主题提供了相当详细的指导,但存在一个普遍的矛盾。以下是一些关于如何改进现场培训的建议:

- 考虑 SNT-TC 1A 定义中的“合格”一词。 “合格监管”是什么意思?理想情况下,监督体验的个人应至少获得所实践方法的 II 级认证。

- 在实际检验过程中,应使用适用于材料和部件的程序和设备积累经验。

- 获得经验的时间应按日期和时间记录并确认。

- 除记录周期外,还应记录检查的工艺和部位。这对以后的认证审查很有用。

- 如果您有一份包含关键经验的准备清单,那就更好了。它将提供一定程度的保证,即所获得的经验涵盖现场测试中将遇到的应用范围。

- 确保体验包括设备和配件的保养、维护和保养。

程序

一 详细MT流程 并且足以进行所需的和有效的磁粉测试。该程序应由具有 MT III 级认证的经过认证的合格人员准备。一旦流程完成,就需要获得批准。过程认证包括合格的 MT 检查员使用受控测试样品的实际工作。该过程由 III 级人员观察,并可能代表客户出席检查过程。过程评审完成后,应记录观察员名单。该过程至少应包括以下主要思想:

封面页显示制造商名称、III 级批准人和生效日期。

- 范围

- 参考可能适用。

- 人力资源学位/证书。

- 设备和附件的说明。

- 表面处理。

- 使用的技术。

- 测试过程中的详细步骤。

- 评估。

- 做一份检验报告。

- 清洁并消磁。

- 必要时涂上表面保护材料。

指标的评估需要很高的熟练度。关于指令、不连续性和缺陷之间的区别,有几个混淆因素。学习更多关于 无损检测中的术语.

术语“指标”被定义为在执行无损检测时观察到的响应或反馈证据,需要进一步评估以确定其完整含义。 MT测试时,当测试表面出现颗粒堆积事件时,称为“指示器”。然后必须对指标进行评估并将其分为三组之一:错误的、不相关的、不连续的(相关的)和有缺陷的。

错误指令

错误指示是表面上存在未被泄漏磁场保持的颗粒。颗粒可能会被重力或粘附在测试表面的污垢捕获。为确认“假”,必须去除护套并在解决颗粒堆积的原因后重新检查表面。采取补救措施后,错误指示将不会再次出现。所以可以说错误指令是不可预测的和不重复的。

无关指令

不相关指示器是由于实际不连续性以外的条件下的通量泄漏引起的指示器。很多时候,它是测试对象设计或形状的结果,可能是由锐角或测试对象几何形状的突然变化引起的。由于晶粒对齐,具有机加工或磨光表面的锻造可以显示出“线”外观。在某些材料中,焊缝中的流动路径可能会发生渗透性变化,由此产生的线性指标可能会被错误地评估为裂纹或未熔透。测试表面上的硬点也会导致不相关的指示。

不连续指令(相关)

相关指令是由实际不连续引起的。它们被定义为不属于测试对象正常结构的缺陷、缺陷或其他情况。存在各种形式的不连续性,可以是固有的(在起始材料的创建过程中形成)、初级处理(在粗加工过程中发生;锻造、铸造等)、二次加工(在精加工步骤中发生;机械加工、表面磨削、热处理等)、服役(零件投入使用后——疲劳开裂、腐蚀、侵蚀等)和焊接过程中发生的(蒸汽、裂纹、未焊透/未焊透、熔渣堵塞等)。 MT 对线性不连续性的响应最好,并且在表面之上或非常接近表面。并不总是能够检测到圆形不连续性,例如孔隙率,因为它们的形状并不总是会产生磁通泄漏。

残疾

“残疾或残疾”一词有多种定义。当进行非破坏性测试时,它通常被认为是材料的缺陷状态。这种情况会使被测物体或材料在其当前状态下无法使用。还有基于蕴涵的定义 缺陷是不符合代码、标准的验收标准的缺陷 或规格。第一个定义是最常用的定义。因此,不连续的迹象应根据验收标准评估为可接受或拒绝或损坏。所有评估为失败的不连续性并不一定会导致零件无法使用。例如,多孔中空通常不被视为严重的应力来源,并且可能永远不会使零件“无法使用”。

MT测试中的误区

人们普遍认为,使用交流电通常只会检测到测试对象表面的不连续性。实际上,如果表面下方的不连续性是线性的并且具有便于检测的方向,则也可以检测到它们。另一方面,有人争辩说,也可以用直流电检测地表深处的不连续性。在评估可以检测到不连续性的深度时,必须考虑许多变量,包括材料的渗透性、不连续性的方向、施加的电流、颗粒类型(干悬浮或湿悬浮)和表面状况。以最合乎逻辑的方式考虑这些变量,应该说 MT 是一种检测表面不连续性的好方法,并且可以在理想条件下检测表面下方的不连续性。

查看更多关于 磁粉检测常见误区.

机器翻译相关标准和规范

- ISO 9934-1,无损检测——磁粉检测——第 1 部分:一般原则。

- ISO 9934-2,无损检测——磁粉检测——第 2 部分:检测介质

- ISO 9934-3,无损检测——磁粉检测——第 3 部分:设备

- ISO 6933,铁路机车车辆材料——磁粉验收测试

- ISO 4986,铸钢件——磁粉探伤。

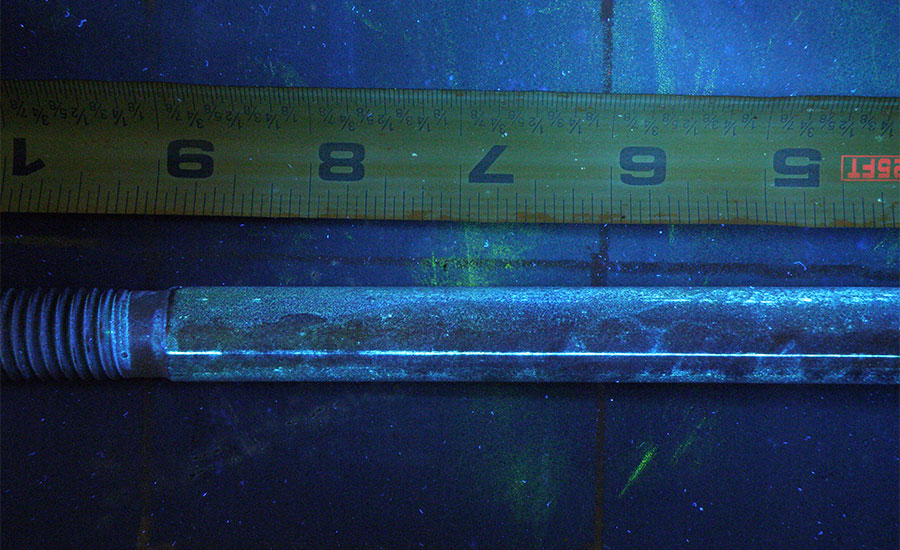

- ISO 13664,压力用途的无缝和焊接钢管——用于检测层状缺陷的管端磁粉探伤。

- ISO 13665,压力用途的无缝和焊接钢管——用于检测表面缺陷的管体磁粉探伤。

- BS EN ISO 9934-1:2016 无损检测。磁粉检测。一般原则

- ISO 17638:2016(en) 焊缝无损检测——磁粉检测

- ASTM E709 2015 年版,2015 年 6 月 1 日,磁粉检测标准指南

- ASTM E1444/E1444M 2016 版,2016 年 6 月 1 日,磁粉检测标准实践

- ASTM E3024/E3024M 2016 年版,2016 年 7 月 1 日一般工业磁粉探伤标准实践

- ASTM A275/A275M 2015 年版,2015 年 5 月 1 日钢锻件磁粉探伤标准规程

- ASTM A966 / A966M – 15 磁粉检测标准实践

- ASTM A456/A456M 第 8 版,2013 年

- 大型曲轴锻件磁粉检验标准规范

- AWS D1.1:结构焊接规范 - 钢

- AWS D1.2:铝结构焊接规范

- AWS D1.3:结构焊接规范

- AWS D1.5:桥梁焊接规范

- ASME 第五部分,第 7 条

探索更多 与MT和PT相关的主要标准.