Nhà máy nhiệt điện than

Nhà máy nhiệt điện (Thernal Energy Power plant) là nhà máy chuyển hóa năng lượng nhiệt của than thành điện thương mại.

Nhà máy nhiệt điện than gồm có hai cụm thiết bị chính là cụm lò hơi để sản xuất ra hơi nước và cụm tuốc bin-máy phát để biến đổi nhiệt năng của dòng hơi thành điện năng. Ngoài ra còn có thêm lò hơi phụ trợ phục vụ cho khởi động nhà máy; hệ thống nước làm mát; hệ thống chuẩn bị nhiên liệu (Kho than, băng chuyền, máy nghiền than); hệ thống sản xuất khí nén; hệ thống thu hồi tro bay, gom xỉ đáy lò, lọc bụi và xử lí khói thải…

Lò hơi đốt than phun là công nghệ đã rất phát triển và đang là nguồn sản xuất điện năng chủ yếu trên thế giới. Than cục đã qua nghiền thô từ phễu than được máy cấp đến máy nghiền than, ở đây than được sấy nóng và nghiền mịn thành bột có đường kính trung bình từ 40μm đến 90μm. Bột than hỗn hợp với không khí nóng (gió cấp một) phun vào buồng lửa và bốc cháy trong môi trường nhiệt độ cao. Không khí cấp vào lò ngoài gió cấp một còn có thêm gió cấp hai và có thể có thêm gió cấp ba. Nhiệt của quá trình cháy bột than truyền cho các ống sinh hơi đặt xung quanh buồng đốt để hóa hơi dòng nước bên trong ống.

Hơi có áp suất và nhiệt độ cao theo ống dẫn hơi đi vào thân cao áp của tuốc bin, hơi ra khỏi thân cao áp thường được đưa trở về lò hơi để tái sấy đến nhiệt độ hơi mới rồi đi vào thân trung áp, hơi ra khỏi thân trung áp có thể được đưa trở lại lò hơi để tái sấy thêm một lần nữa hoặc đi trực tiếp vào thân hạ áp. Việc tái sấy hơi (hồi nhiệt trung gian) một lần hay hai lần nhằm mục đích nâng cao hiệu suất nhiệt cho tuốc bin.

Nhà máy nhiệt điện Sơ đồ nguyên lý cụm lò hơi

Kiểm tra cụm lò hơi trong nhà máy điện than

Lò hơi trong quá trình vận hành thường xảy ra các bất thường như rò xì hơi, rò nước tại các giàn ống trao đổi nhiệt, ống góp hoặc ống xả, ống sinh hơi… với khối lượng lên tới hàng ngàn mối hàn. Kiểm tra định kỳ cụm lò hơi là một phần của việc sản xuất điện. Các công việc hiện nay đang được thực hiện chủ yếu dựa trên phương pháp Chụp ảnh phóng xạ (RT). Tuy nhiên RT kèm theo các yêu cầu nghiêm ngặt về an toàn và tiến độ công việc tại công trường thường không đảm bảo việc kiểm tra toàn bộ các ống sinh hơi trong thời gian dừng lò.

Do đó việc sử dụng một phương pháp phù hợp xác định chính xác vị trí ống bị hư hỏng, bất thường nhằm có phương án khắc phục phù hợp ngay khi dừng bảo dưỡng là rất quan trọng. Kỹ thuật kiểm tra PAUT đã được xác định là phù hợp để thực hiện phạm vi công việc:

Việc kiểm tra các ống sinh hơi trong cụm lò hơi thường có các đặc điểm sau:

- Kiểm tra mối hàn cho các ống sinh hơi độ dày từ 3 đến 13mm và đường kính ống khác nhau, từ 1 “đến 4”.

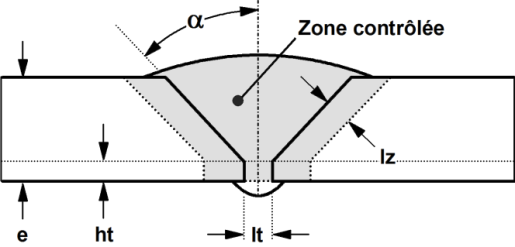

- Mối hàn vát V bevel: góc α=30° tới 37°

- Đáp ứng các yêu cầu của tiêu chuẩn khi sử dụng PAUT thay cho RT.

- Ống có đường kính nhỏ và / hoặc độ dày nhỏ.

- Việc thực hiện NDT tương đối khó khăn, với không gian hạn chế. Khoảng cách giữa các ống liên tiếp nhỏ.

- Thời gian kiểm tra ngắn.

- Đơn giá cho một mối hàn khi thực hiện với X-Ray thấp.

- Việc giới thiệu các phương pháp kiểm tra mới thường đi kèm với lo lắng về tăng tỷ lệ sửa chữa và do đó làm tăng thời gian dừng lò.

- Vật liệu thép carbon, Low alloy steel (15CD205 / 13CrMo45 / 10CrMo910), Highly alloyed steel (X10CrMo, NbV9.01)

Giới thiệu chung về Siêu âm AUT thay cho chụp ảnh phóng xạ

Chụp ảnh phóng xạ và siêu âm là kỹ thuật NDT có thể bổ sung cho nhau. Cả hai đều có thể kiểm tra các khuyết tật mối hàn dạng hình khối và các bất liên tục như vết nứt, thiếu ngấu… Sự lựa chọn phương pháp nào thường phụ thuộc vào các quyết định do ngoại cảnh hoặc hoặc sự khác biệt nhỏ trong khả năng phát hiện của mỗi phương pháp. Tuy nhiên, siêu âm đang dần dần thay thế cho chụp phóng xạ cả trong thực tế và trong các tiêu chuẩn kiểm tra của các tổ chức lớn như ASME (American Society of Mechanical Engineers) và API (American Petroleum Institute).

Mặc dù hầu hết các tiêu chuẩn không chỉ định rõ ràng, phương pháp siêu âm hay siêu âm pha (PA) đã trở thành phương pháp thay thế phổ biến nhất trong các quá trình kiểm tra. PA thường được kết hợp với phương pháp nhiễu xạ thời gian bay (TOFD) khi kiểm tra tra do thiết bị và bộ gá có thể sử dụng cả hai phương pháp cùng một lúc. Trong quá khứ, các quy trình kiểm tra dựa trên tiêu chuẩn thường đi sau các code case hoặc các phụ lục bổ sung. Tuy nhiên, sau quá trình sử dụng và được chấp nhận rộng rãi hơn, các quy trình kiểm tra siêu âm đang được bổ sung trực tiếp vào như một nội dung cơ bản của các tiêu chuẩn chính, ví dụ như ASME Sec. V. Art. 4 từ năm 2010 trở đi. Thiết bị siêu âm mảng pha ngày càng trở nên linh hoạt hơn, giá cả phải chăng và dễ sử dụng hơn, làm cho siêu âm trở thành một thiết bị thay thế an toàn và thiết thực cho chụp ảnh phóng xạ/X Quang.

Ưu điểm của kiểm tra siêu âm (so với Chụp ảnh phóng xạ):

- Xác suất phát hiện cao (POD), đặc biệt là đối với các vết nứt và không ngấu:

- Siêu âm có xu hướng phát hiện các khiếm khuyết phẳng tốt hơn so với chụp X quang ở hầu hết các nghiên cứu.

- Xác định chính xác kích thước chiều cao khuyết tật và ít bị các trường hợp reject hoặc sửa chữa bằng cách sử dụng Đánh giá tới hạn chuyên gia (ECA):

- Siêu âm cho phép đánh chiều cao khuyết tật, cho phép xem xét về thể tích và độ nghiêm trọng của vết nứt (thay vì chỉ có loại nứt và chiều dài).

- Không phát ra bức xạ, không gây nguy hiểm, và không đòi hỏi phải có giấy phép đặc biệt hoặc nhân viên bổ sung.

- Không yêu cầu cách ly các khu vực được kiểm tra. Công việc gần vị trí kiểm tra siêu âm có thể tiếp tục bình thường.

- Không sử dụng hóa chất nào (trái ngược với chụp X quang bằng phim).

- Phân tích mối hàn siêu âm theo thời gian thực và có thể cung cấp đánh giá và phản hồi ngay cho thợ hàn.

- Dễ dàng tạo các báo cáo ở định dạng điện tử.

Mô hình hóa tìm phương án kiểm tra tối ưu

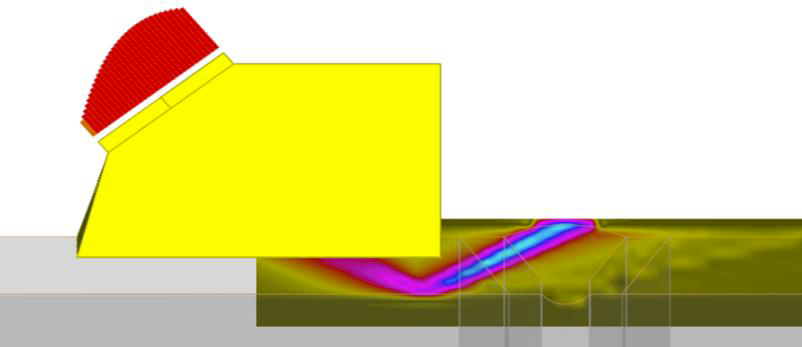

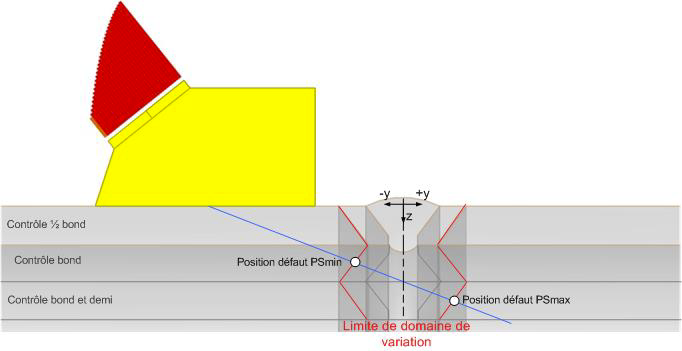

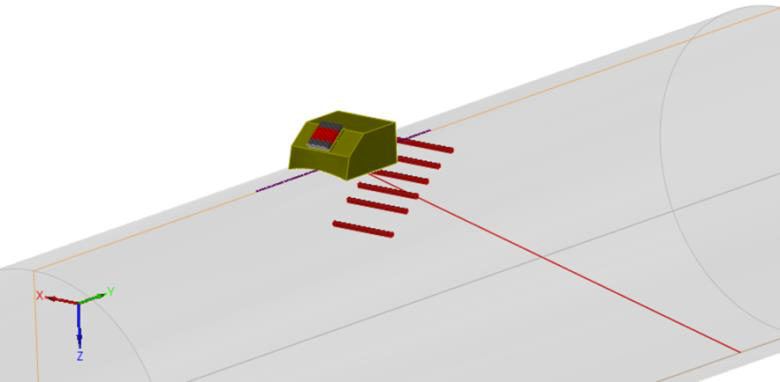

Để tìm kiếm mô hình quét tối ưu, chương trình mô phỏng CIVA được sử dụng để đưa ra lựa chọn thiết kế của phương pháp kiểm soát mối hàn ống.

Đầu vào gồm các thông tin về đặc tính của đầu dò siêu âm mảng pha (Tần số, số biến tử, chế độ lan truyền sóng…). Các thông số này được tính toán cho phạm vi độ dày nhất định và xem xét khả năng phát hiện khuyết tật trong mối hàn và trong vùng ảnh hưởng nhiệt, cũng như thể hiện hiệu suất phát hiện của quá trình này.

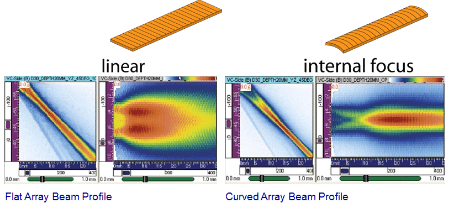

Sau khi tiến hành các bước mô phỏng, có thể xác định các thông số tối ưu:

- Tần số: 7-10MHz.

- Số biến tử: 32 biến tử.

- Loại đầu dò: Internal focus CCEV

- Lên phương án quét theo chế độ quét quạt.

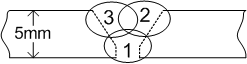

Đầu dò 32 biến tử Đầu dò 16 biến tử

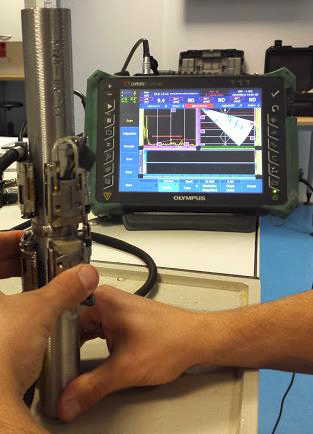

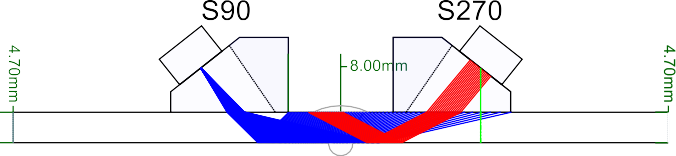

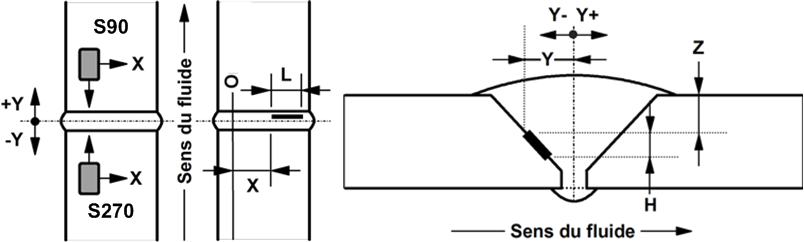

Lựa chọn cấu hình thiết bị

- OmniScan MX2 hỗ trợ chế độ quét Sectorial. Có thể chạy bằng pin.

- Bộ quét COBRA hỗ trợ ống có OD nhỏ, tích hợp bánh xe encoder mã hóa vị trí. Có thể cấu hình để kiểm tra tiếp cận từ 1 phía.

- Đầu dò 10L32-A15 có kích thước nhỏ, tần số 10MHz, 32 biến tử với nêm cong phù hợp đường kính ống.

Xác nhận khả năng phát hiện trên mẫu thử nghiệm

Các mẫu tham chiếu được kiểm tra và so sánh với kết quả chụp phim. Các bước tiến hành nhằm mục đích xác nhận tính năng của thiết bị, quy trình cũng như các dữ liệu nghiên cứu mô phỏng trên CIVA bằng thử nghiệm thực tế:

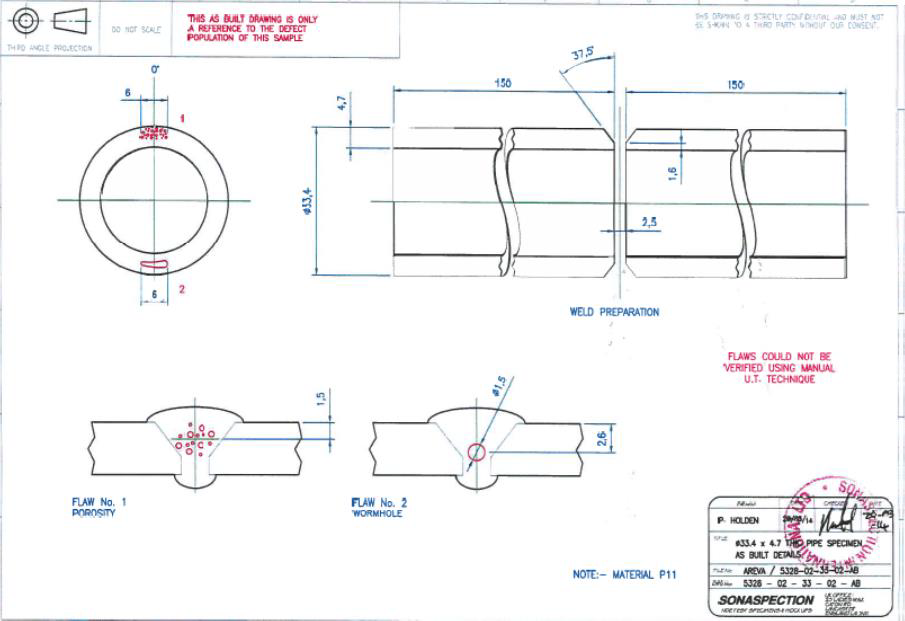

- 3 mẫu chuẩn có đường kính 1,2” và 3,5” để đại diện cho các đường kính và độ dày cần kiểm tra

- 20 mẫu xác nhận có khuyết tật hàn (Rỗ khí, ngậm xỉ, thiếu ngấu và nứt):

o 10 mẫu với ống đường kính 2,5” độ dày 8 mm.

o 10 mẫu với ống đường kính 1,5 ” độ dày 4mm. - Các khối mẫu này được làm bằng vật liệu và quy trình hàn giống như điều kiện thực tế.

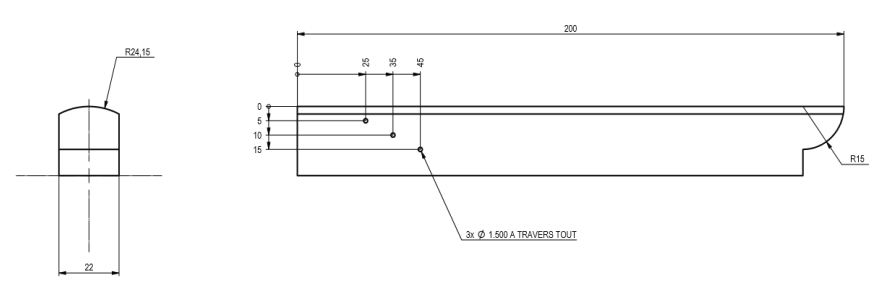

Để thực hiện việc hiệu chuẩn, khối mẫu chuẩn được thiết kế đặc biệt cho thử nghiệm được chế tạo với bề mặt cong phù hợp với ống đang kiểm tra. Mẫu này được sử dụng để:

- Hiệu chuẩn vận tốc vật liệu.

- Kiểm tra độ trễ nêm, độ mòn của nêm và xác nhận điểm ra/góc phát.

- Thực hiện hiệu chuẩn TCG/DAC.

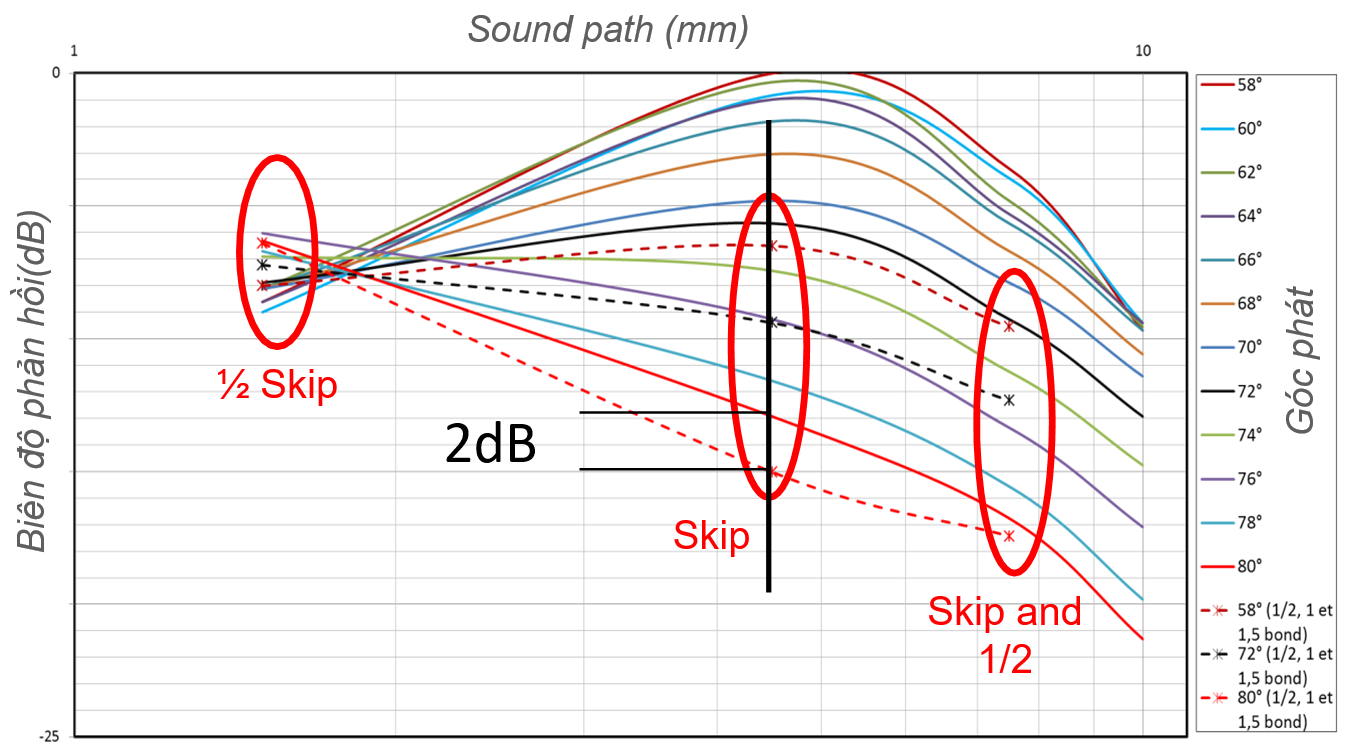

Do vật liệu kiểm tra mỏng và thiết kế mẫu chuẩn có chiều dày chưa đảm bảo việc bù độ nhạy cho các xung phản xạ tới bề mặt bên dưới của vật liệu ống khi thực hiện hiệu chuẩn TCG/DAC.

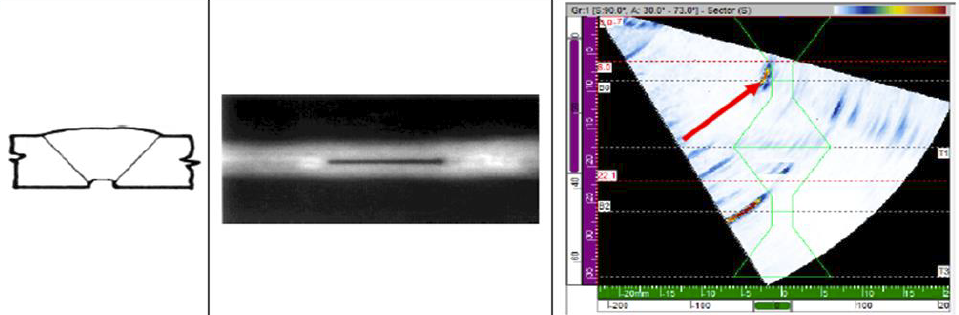

Giả lập khi có bề mặt giới hạn Giả lập trên mẫu hiệu chuẩn, không có mặt giới hạn Kiểm tra mối hàn mỏng với Full skip và skip and 1/2

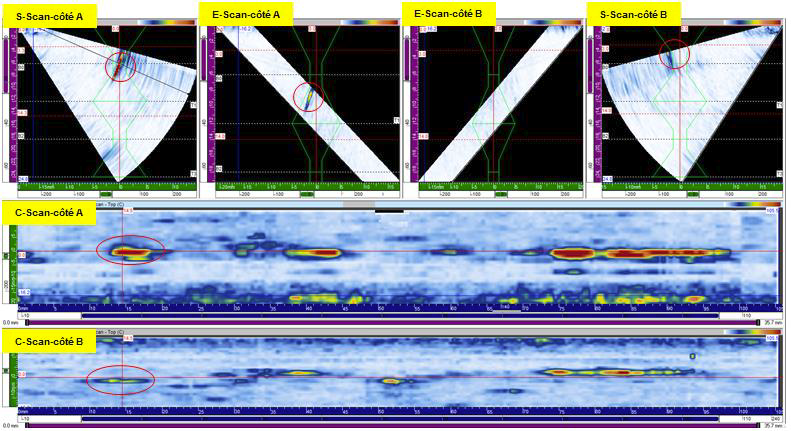

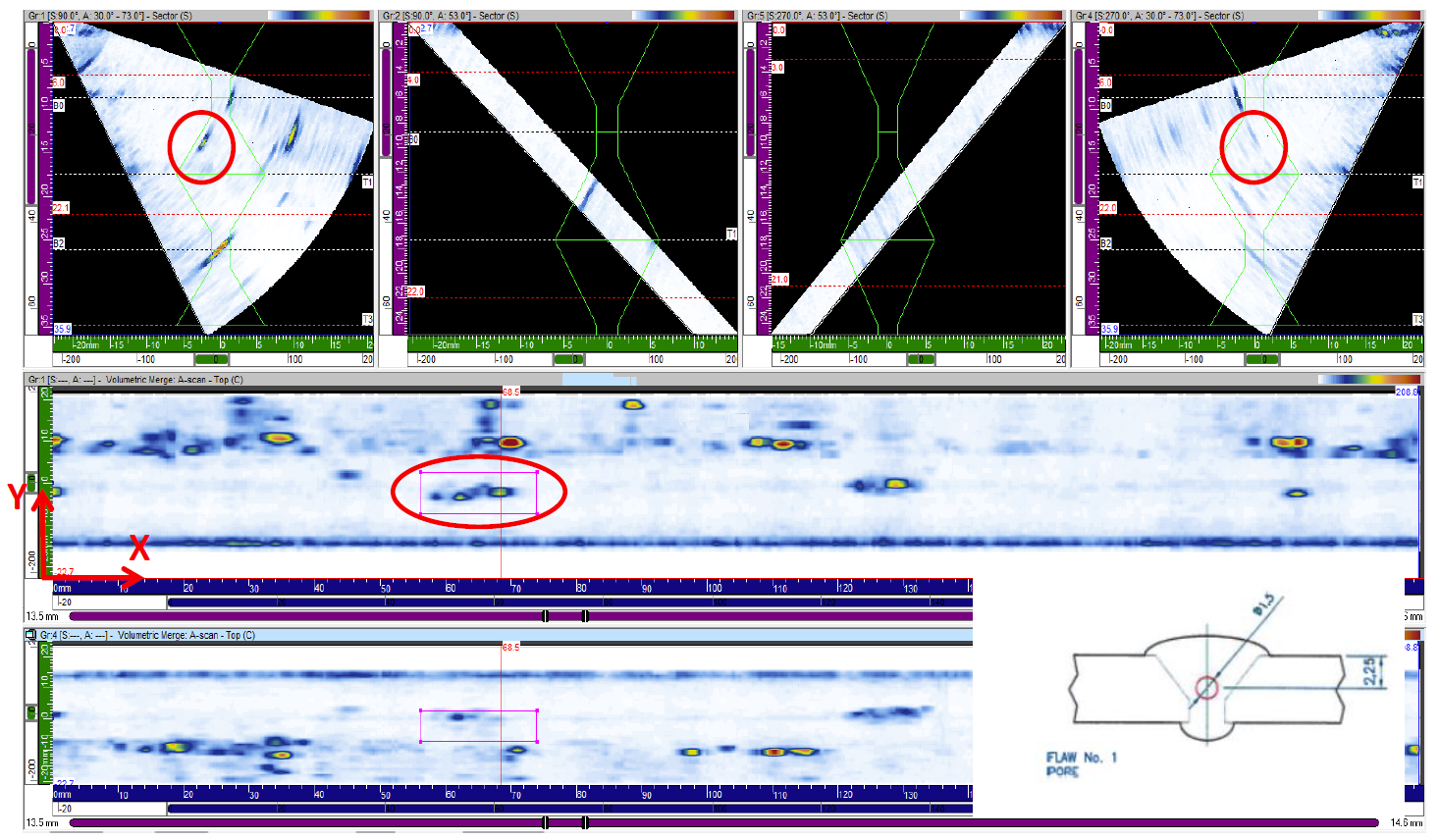

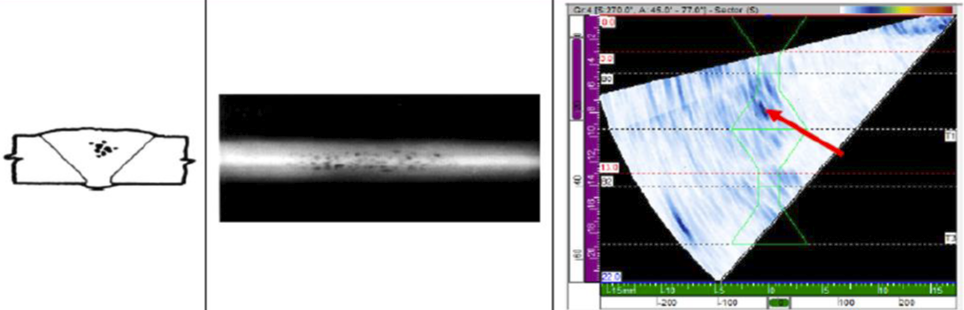

Kêt quả thí nghiệm

Kiểm tra ngẫu nhiên trên các mẫu qualification có khuyết tật hàn

- 8 Mối hàn ống có đường kính 1,5” dày 5 mm.

- 8 Mối hàn ống có đường kính 2,5”, dày 4 mm.

Kết quả kiểm tra trong đợt shutdown đầu tiên

- Thời gian ngừng hoạt động: 3 tuần.

- Số lượng kỹ thuật viên: 2 đến 3 người 1 ca.

- Điều kiện tiếp cận khó khăn và sát vị trí làm việc của thợ hàn.

- Số lượng mối hàn kiểm tra: 600 (từ 40 đến 60 mối hàn mỗi ngày).

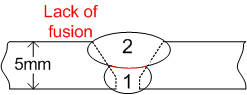

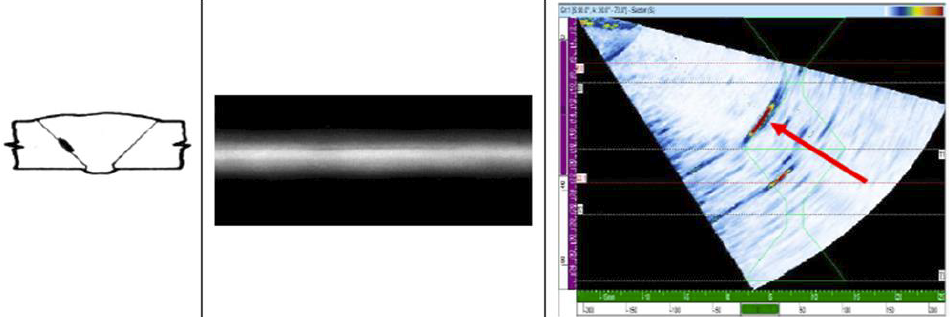

- Các dạng khuyết tật chính thiếu ngấu và không thấu chân.

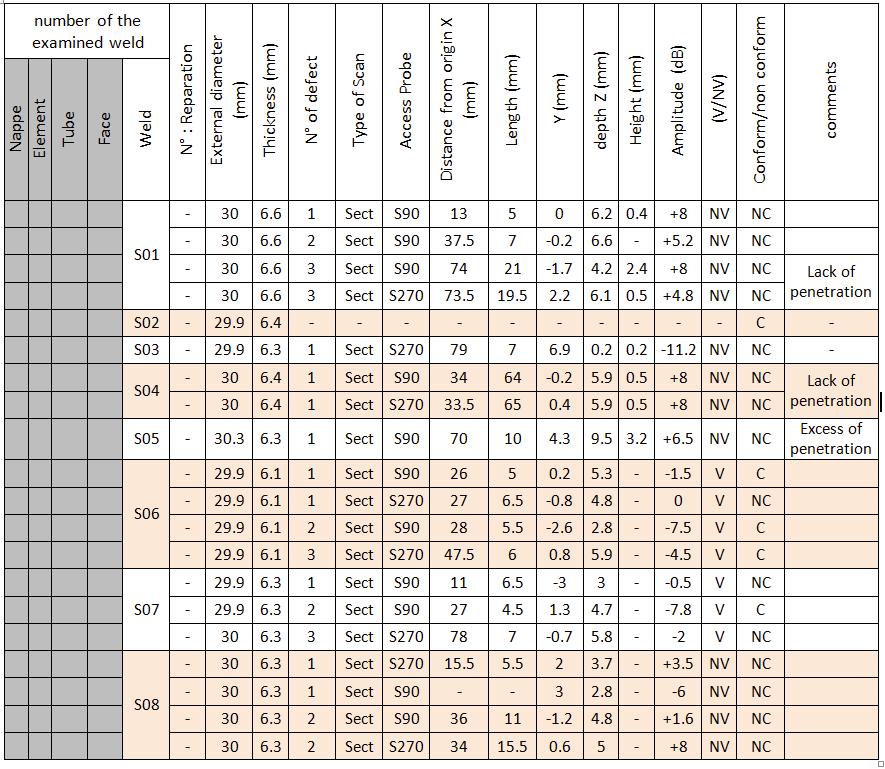

- Tỷ lệ sửa chữa sau đợt shutdown là tương đương với RT.

- Tốc độ kiểm tra nhanh gấp 4 lần RT với 50-70 mối hàn 1 ca làm việc. Có thể thực hiện song song với nhóm hàn bên cạnh.

- Cải thiện chất lượng hàn, cho phản hồi ngay với đội hàn để thay đổi quy trình phù hợp từ ngày thứ 2 của thời gian shutdown.

- Khả năng phát hiện các khuyết tật nguy hiểm dạng mặt tốt hơn RT.

- Có khả năng lưu trữ file dữ liệu dạng số.

- Không ảnh hưởng đến tiến độ sản xuất.

Khuyết tật không phát hiện được với phương pháp RT

Kết luận

Việc triển khai kiểm tra siêu âm mảng pha để kiểm soát mối hàn trong quá trình bảo dưỡng và đại tu nhà máy nhiệt điện cho phép:

- Giảm đáng kể thời gian sản xuất và cải thiện chất lượng mối hàn đối với các khuyết tật nguy hiểm.

- Các lợi ích được công nhận đầy đủ bởi chủ sở hữu (đơn vị vận hành nhà máy điện), nhu cầu sử dụng PAUT thay thế chụp X-Ray ngày càng nhiều hơn.

- Sử dung tiêu chuẩn EN ISO 20601 đề cập chi tiết tới sử dụng PAUT cho các cấu kiện thép thành mỏng hay các tiêu chuẩn tương đương trong chế tạo và vận hành nhà máy điện.