Trích yếu

Không thể xem nhẹ khả năng vết nứt và các lỗ hổng khác xảy ra theo hướng hàn. Việc phát hiện các lỗ hổng như vậy luôn được đưa vào đào tạo các nhà khai thác UT nhưng các nhà khai thác hiếm khi gặp các lỗ hổng này trong thực tế, do đó các kỹ năng của họ có thể bị teo. Kinh nghiệm đã chỉ ra rằng các vết nứt ngang có thể và xảy ra vì nhiều lý do và việc phát hiện chúng có thể không đơn giản. Bài viết này thảo luận về việc sử dụng và các hạn chế của các phương pháp UT thông thường và cách các phương pháp mới có thể đóng góp cho việc kiểm tra hiệu quả hơn. Cả Kiểm tra siêu âm thủ công (MUT) và Kiểm tra siêu âm tự động (AUT) đều được xem xét.

Giới thiệu.

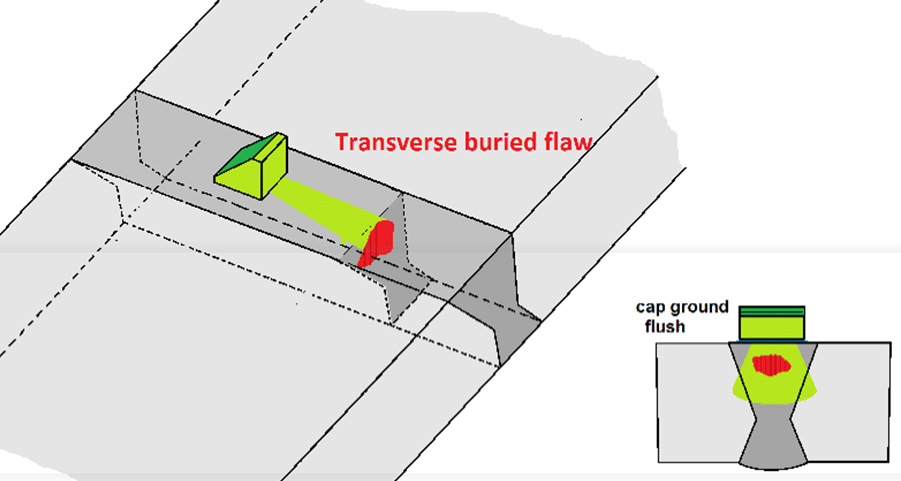

Khuyết tật nứt ngang (T-flaws, Transverse flaw) trong các mối hàn là các vết nứt nằm vuông góc với hướng hàn (hình 1.). (Vết nứt chạy dọc theo hướng của mối hàn được gọi là nứt dọc). Đối với hầu hết các mối hàn, sự xuất hiện của các vết nứt hoặc không ngấu là mối nguy hiểm lớn nhất. Người ta thường nói rằng các phương pháp hàn hiện đại không dễ xuất hiện các vết nứt ngang, do đó không cần phải đưa vào các yêu cầu kiểm tra. Xu hướng bỏ qua quét ngang này đặc biệt hay xảy ra đối với Kiểm tra siêu âm tự động (AUT) do thường yêu cầu các đầu dò bổ sung cho quá trình quét.

Các yếu tố chính trong quá trình hàn dẫn đến chất lượng mối hàn kém, đặc biệt là hình thành nứt bao gồm: gia nhiệt không chính xác, thành phần hóa học, ứng suất khi hàn và độ ẩm trong mối hàn. Nếu những vấn đề này không được kiểm soát đúng thì kim loại hàn có thể bị nứt. Và vết nứt có thể xảy ra dọc theo chiều dài hoặc nằm ngang mối hàn, đôi khi cả hai hướng. Vết nứt ngang do môi trường (như nứt ăn mòn ứng suất), có thể xảy ra trong quá trình hoạt động, không được đề cập trong bài viết này.

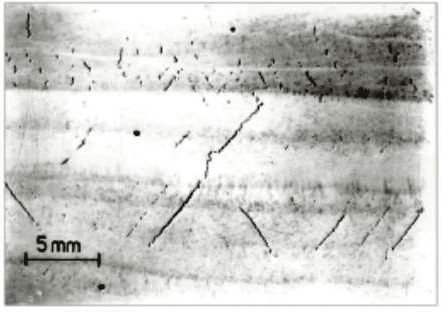

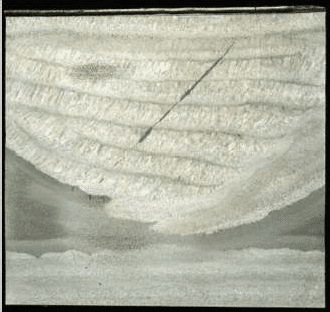

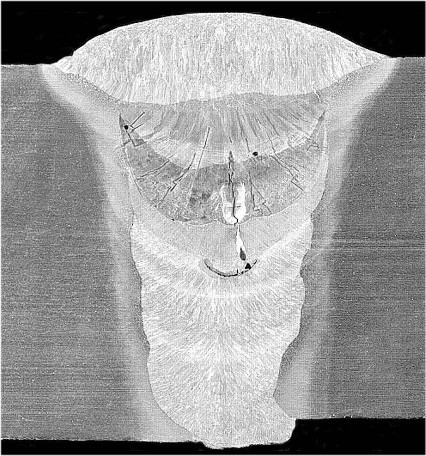

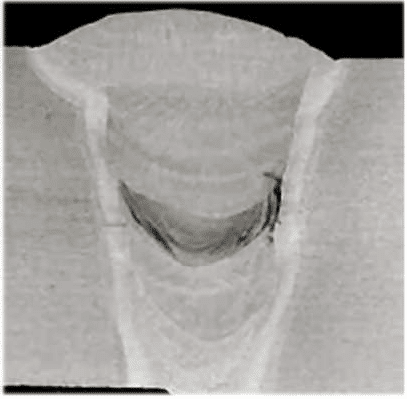

Các vết nứt có thể cực kỳ nhỏ, khó có thể được nhìn thấy bằng mắt, và cần các phương pháp thử nghiệm kiểm tra hạt từ (MT) để có thể hiển thị rõ ràng. Các vết nứt ngang kéo dài xuống hết độ dày của mối hàn và có thể vuông góc hay nghiên một góc xác định với bề mặt (ví dụ như vết nứt chevron). Chúng cũng có thể có hình dạng các vết nứt đơn hoặc phân nhánh dọc theo chiều dài.

Mặt cắt – nứt Chevron Cracks dạng thẳng Mặt cắt – nứt Chevron Cracks dạng phân nhánh Nứt ngang do mỏi nhiệt trong mối hàn vòng Mặt cắt của cùng vết nứt ngang do mỏi nhiệt trong mối hàn vòng

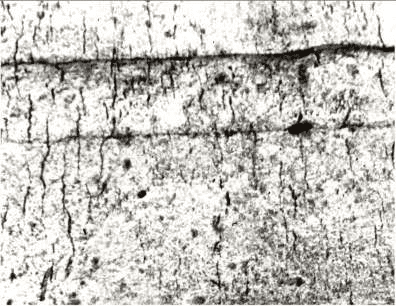

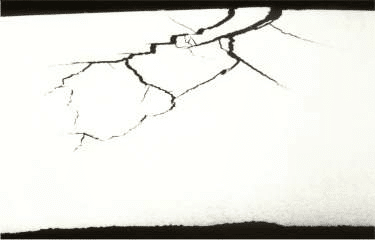

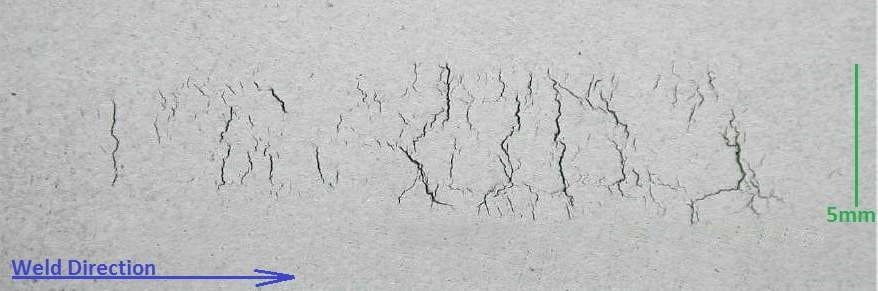

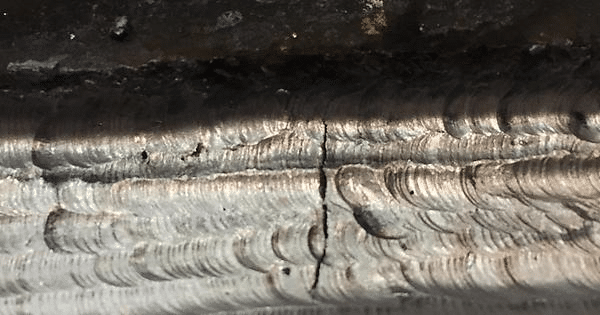

Tương tự, nếu đồng làm nhiễm bẩn mối hàn cũng có thể dẫn đến các vết nứt, thường cũng có cấu trúc phức tạp và ngang, ví dụ như hình bên dưới.

Nứt do nhiễm đồng Nứt do nhiễm đồng Kiểm tra MPI trên mối hàn đã mài mũ

Siêu âm thủ công kiểm tra nứt ngang

Nói chung, kiểm tra siêu âm yêu cầu chùm siêu âm được hướng gần như vuông góc vào vết nứt hay mặt phản xạ. Đối với một bất liên tục nứt ngang, chùm tia siêu âm phải có hướng gần như nằm dọc theo chiều dài của mối hàn (Hình 5).

Khi kiểm tra từ bên ngoài trên các đường ống, đầu dò phải được đặt trực tiếp lên trên mũ của mối hàn. Trừ khi mũ hàn đã được mài phẳng đủ để đầu dò đặt trên, không có khe hở bên dưới, việc tiếp âm của đầu dò với mẫu sẽ khó thực hiện. Các tiêu chuẩn cho phép khoảng cách dưới đầu dò tới 0,5mm trong các trường hợp như vậy. Các mối hàn sử dụng máy thường có vùng mũ rộng và đủ phẳng để tiếp xúc đầy đủ mà không cần mài, nhưng các mối hàn thủ công thường cần được mài phẳng trước khi kiểm tra theo cách này. Do vết nứt có thể bị lệch so với góc của chùm tia từ đầu dò, nên cũng cần quét theo hướng ngược lại, với đầu dò quay qua 180°. Nếu việc kiểm tra đòi hỏi đánh giá chính xác khuyết tật trước khi đánh hỏng hoặc chấp nhận mối hàn, thì thường phần mũ phải được làm phẳng với bề mặt xung quanh để có thể di chuyển đầu dò khi đánh giá đặc tính và ước lượng kích thước.

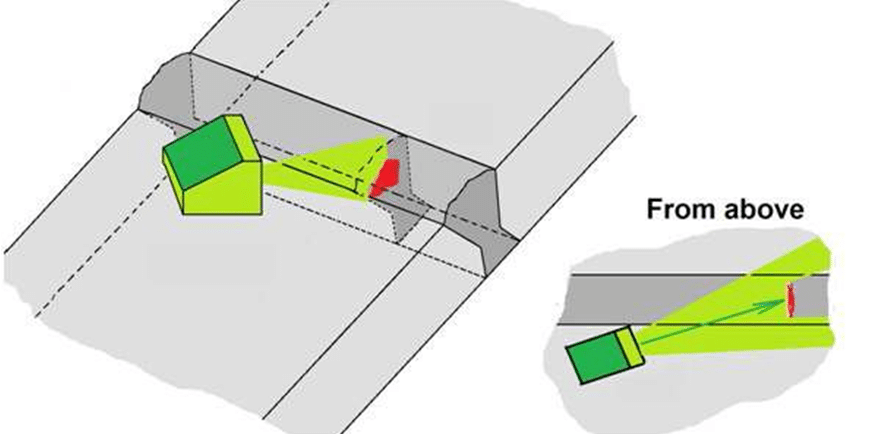

Một giải pháp phổ biến hơn, để tránh mài mũ hàn, là đặt đầu dò trên bề mặt kim loại cơ bản bên cạnh vùng mũ và hướng một góc với đường hàn sao cho chùm tia được hướng vào thân của mối hàn từ bên ngoài như trong Hình 6. Các đầu dò hoạt động theo chế độ Phát-Thu độc lập.

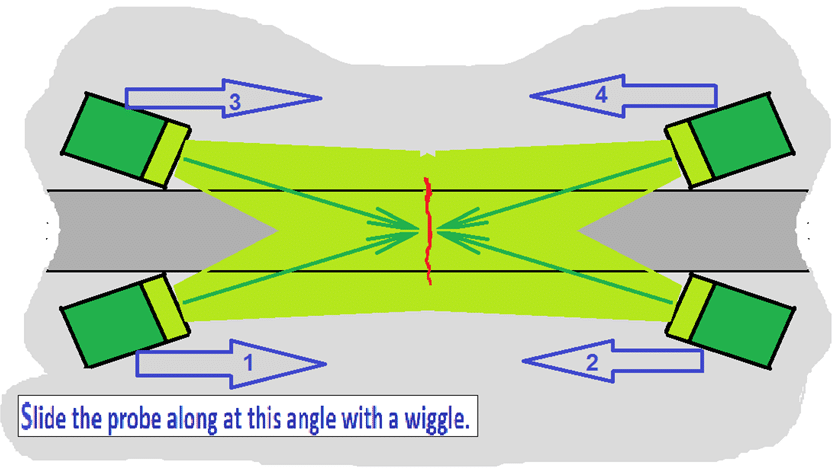

Mặc dù góc của chùm tia tới đường hàn thường bị giới hạn trong các quy trình kiểm tra siêu âm thủ công truyền thống (ví dụ: góc tới lệch tối đa 15° so với tia vuông góc). Rõ ràng rằng, đối với các khuyết tật dạng mặt, hầu hết các tín hiệu siêu âm phản xạ trở về sẽ cách xa đầu dò (xem Hình.8.). Do đó, việc phát hiện khuyết tật phụ thuộc nhiều vào các mặt phản xạ có đủ độ nhám để tạo ra sóng siêu âm phản xạ truyền trở lại đầu dò hay không. Để cải thiện khả năng phát hiện các khuyết tật nứt ngang, quy trình siêu âm thủ công khi sử dụng kiểu quét này thường đề cập rằng phép quét phải được thực hiện bốn lần, đầu tiên là chùm tia từ trái sang phải và sau đó lại với chùm tia từ phải sang trái và sau đó lặp lại cả trên và dưới mối hàn, như trong Hình 7. Kỹ thuật lắc đầu dò để thay đổi góc cũng cải thiện cơ hội thu được tín hiệu phản xạ trên khuyết tật, qua đó cải thiện xác suất phát hiện (PoD). Góc đầu dò (góc của chùm tia so với bề mặt) rõ ràng cũng là một yếu tố ảnh hưởng đáng kể và sử dụng nhiều góc khác nhau (ví dụ 45 °, 60 °, 70 °) cũng giúp cải thiện PoD, mặc dù thời gian thực hiện sẽ cần nhiều hơn. Đối với các mối hàn dày, quá trình kiểm tra cũng có thể cần được thực hiện từ cả bề mặt bên trong và bên ngoài để có được phạm vi kiểm tra trên toàn bộ chiều dày.

Rõ ràng là hai cách tránh mài mũ hoàn toàn (chỉ mài một phần trên đỉnh mũ hoặc kiểm tra từ bên cạnh) có thể gây ra kết quả thiếu nhất quán. Độ nhạy hệ thống thường sẽ được thiết lập bằng cách sử dụng phản xạ từ vết khắc mặt hoặc lỗ khoan cạnh, hướng chùm tia trực tiếp (bình thường) vào mục tiêu hiệu chuẩn trong một tấm phẳng. Nếu đây không phải là cấu hình giống mối hàn đang kiểm tra, nhiều khả năng khuyết tật tìm thấy không tương đồng với biên độ phản hồi. Độ nhạy bổ sung có thể cần được thêm vào trước khi kiểm tra.

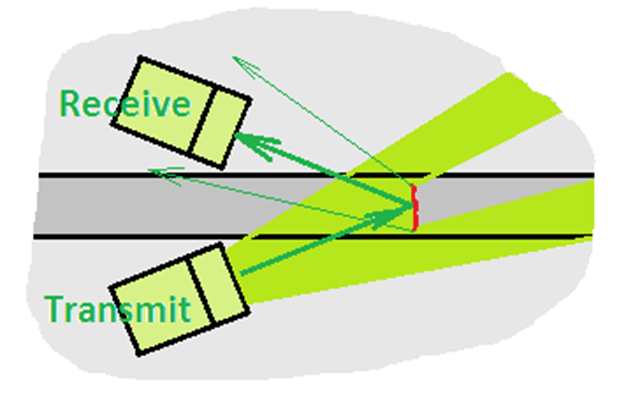

Một phương pháp khác khi thực hiện siêu âm để phát hiện nứt ngang mà không cần mài mũ hàn là phương pháp kiểm tra siêu âm song song – Tandem trong Hình 8. Một đầu dò thứ hai được đặt ở phía đối diện của mối hàn để nhận năng lượng phản xạ từ khuyết tật. Do tín hiệu thông thường sẽ có biên độ lớn, phương pháp này có độ nhạy khá tốt, đặc biệt là với các khuyết tật dạng mặt như vết nứt ngang.

Cả hai đầu dò truyền và nhận phải được giữ cố định khi quét sử dụng một bộ gá lắp. Do vậy, phương pháp này được sử dụng trong một số ít trường hợp. Cũng có những hạn chế đối với phương pháp này (tương tự như khi triển khai AUT) và sẽ được trình bày chi tiết hơn trong phần AUT.

Phương pháp siêu âm tự động

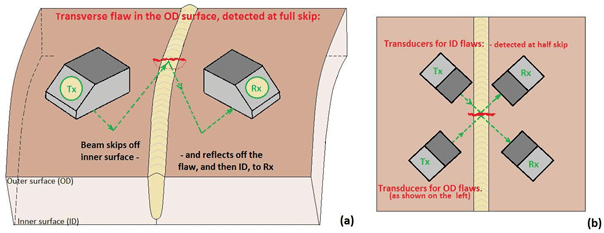

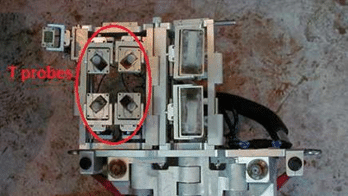

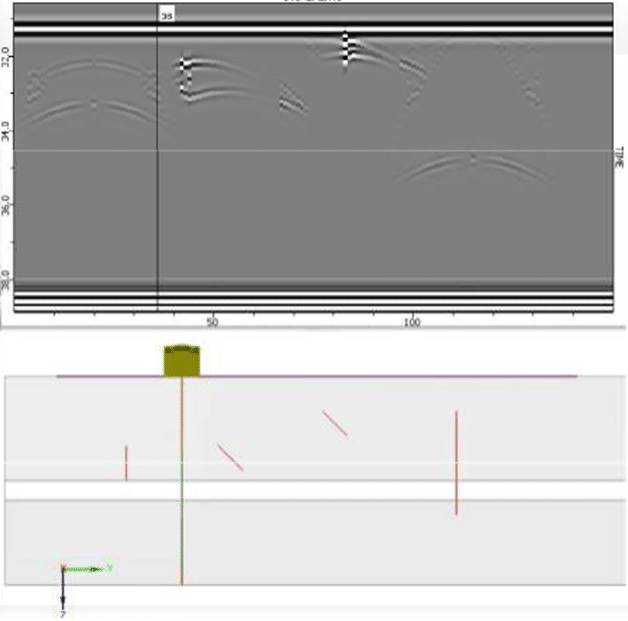

Các hệ thống kiểm tra siêu âm UT tự động (AUT) thường sử dụng kỹ thuật song song để phát hiện các khuyết tật ngang trong mối hàn ống. Phương pháp này được minh họa trong Hình.9. Hình ảnh minh họa cho thấy, (a), một cặp đầu dò UT thông thường với góc giữa chúng được sắp xếp để thu tín hiệu phản xạ từ nứt ngang (thể hiện bằng màu đỏ) kéo dài gần ngang với mối hàn trong ống. Khoảng cách từ đầu dò đến mối hàn được đặt sao cho chùm tia sử dụng tia phản xạ full-skip với các khuyết tật nằm ở mặt trên đường ống (OD). Một cặp đầu dò thứ hai có thể được thêm vào hệ thống AUT (hình.9 b), được đặt để phát hiện khuyết tật trên bề mặt bên ngoài (ID) bằng cách sử dụng chùm tia trực tiếp từ đầu dò truyền khuyết tật và phản xạ sang đầu dò thứ 2 (half-skip).

Trong các thử nghiệm trước đây, bảy hệ thống đã được thử nghiệm trên các khuyết tật nứt ngang mô phỏng (các vết khắc nhân tạo) trong các thử nghiệm. Không có hệ thống nào tìm thấy tất cả các khuyết tật và một số chỉ phát hiện chưa tới 50% các khuyết tật. Sự thiếu vắng của các tiêu chuẩn để phát hiện khuyết tật nứt ngang cũng là một phần nguyên nhân. Có thể tham khảo tài liệu ở mục ref.5 và ref.6 để biết thêm chi tiết.

Điều này cho thấy các khó khăn trong việc thiết lập các yêu cầu có ý nghĩa đối với nứt nang và đặc biệt là khó khăn như thế nào để xác định hiệu chuẩn. Tất nhiên, việc hiệu chuẩn không nhất quán là một trở ngại lớn cho việc phát hiện khuyết tật. Việc cải thiện lĩnh vực này đã được báo cáo (trong tài liệu tham khảo.7.). Yêu cầu phát hiện được chỉ định dựa trên thông số kỹ thuật mỏi vật liệu cho từng dự án đường ống cụ thể với mẫu thử hiệu chuẩn được thực hiện với các khe EDM, với nhiều độ sâu và vị trí khác nhau. Các khuyết tật này sau đó được kiểm tra lại với hệ thống AUT. Kết quả chỉ ra rằng độ lớn tín hiệu phản hồi không chỉ đơn giản là tăng khi vết khắc lớn hơn. Kết quả như vậy xảy ra với cả trường hợp mũ mối hàn còn nguyên và cả khi mũ mối hàn đã được mài phẳng. Tín hiệu không chỉ đơn giản tăng lên khi các vết khắc tạo ra sâu hơn mà đôi khi nhỏ hơn đối với các vết khắc sâu hơn. Những hiệu ứng này có thể do sự can nhiễu của các tín hiệu phản xạ từ đỉnh và đáy của các vết khắc do vậy cần một giải pháp thực dụng để đánh giá dựa trên cách giải thích kết quả thận trọng. Cách tiếp cận này không đến mức không thể sử dụng được.

Cần lưu ý rằng chỉ có các vết nứt ngang ăn ra bề mặt bên trong và bên ngoài được đề cập cho đến nay. Các vết nứt ngang ở bên trong, dưới bề mặt có thể xảy ra (ví dụ: vết nứt do nhiễm đồng) và nếu việc phát hiện ra chúng là quan trọng, thì có thể cần phải tìm cách cải thiện.

AUT được sử dụng thường xuyên nhất khi hàn với máy (như GMAW – trong tài liệu tham khảo 1). Lý do cho điều này là nếu một lỗi xảy ra trong quá trình hàn, thì nó có thể dẫn đến khuyết tật cho phần lớn của toàn bộ chiều dài mối hàn (có thể lên đến một nửa chu vi). Độ tin cậy của việc kiểm tra siêu âm cần phải cao hơn trong trường hợp khuyết tật có kích thước nhỏ hơn (ví dụ: trong hàn thủ công, hàn dính). Tuy nhiên, phần lớn thợ hàn thường sẽ khẳng định rằng quy trình GMAW không dễ bị khuyết tật nứt ngang, do đó, sự phức tạp làm chi phí khi kiểm tra tăng quá cao. Đây là một lập luận kém, vì những khuyết tật như vậy có thể và xảy ra và siêu âm có thể chứng minh rằng các mối hàn được chế tạo tốt hay không. Bản thân các nứt nang có thể không có ý nghĩa quan trọng về sức bền vật liệu do chúng không có xu hướng phát triển thêm bên ngoài vùng hàn trong quá trình sử dụng. Nhu cầu lớn nhất trong việc phát hiện nứt ngang là để kiểm soát chất lượng quy trình hàn.

Do đó, phát hiện nứt ngang một cách hiệu quả là rất cần thiết. Mặt khác, nếu một hệ thống phức tạp quá mức được sử dụng, có thể có một số lo ngại rằng các chỉ thị giả có thể được báo cáo (xem tài liệu tham khảo.8.).

Tính tin cậy của kiểm tra siêu âm

Các chỉ trích về tính tin cậy của kiểm tra siêu âm thủ công trong phát hiện nứt ngang cũng có thể áp dụng cho AUT. Điều này không gây ngạc nhiên do sự khó khăn trong việc kiểm tra siêu âm cho dạng khuyết tật này.

Lỗ hổng phải được tạo ra có chủ ý trong các mối hàn thử nghiệm và sau đó sử dụng AUT để phát hiện. Tạo ra khuyết tật thực tế trong các mối hàn thử nghiệm là một vấn đề thực sự. Không nhiều công ty có thể tạo ra các khuyết tật thực tế, đặc biệt là các khuyết tật như nứt ngang. Để đạt được yêu cầu chứng minh xác suất phát hiện khuyết tật (PoD) tới 90% với độ tin cậy 95%, thì cần tạo ra 29 khuyết tật và các khuyết tật này cần được phát hiện thành công và không bỏ sót khuyết tật nào. Đây là một yêu cầu khó khăn và chỉ được thực hiện trong các dự án có ngân sách lớn. Để định lượng hiệu suất phát hiện của AUT, có thể sử dụng các phương pháp khác theo phương pháp mô hình hóa, ví dụ như sử dụng phần mềm CIVA, theo cách được mô tả trong ref. 9.

Hầu hết các hệ thống AUT có bao gồm các đầu dò ToFD để hỗ trợ phát hiện và phân loại khuyết tật. Rõ ràng là ToFD cũng có thể góp phần cải thiện độ tin cậy trong việc phát hiện các vết nứt ngang, bao gồm các vết nứt ngang nằm dưới bề mặt và điều này đáng để nghiên cứu chi tiết hơn.

Kiểm tra nứt ngang sử dụng phương pháp nhiễu xạ thời gian truyền âm (ToFD)

ToFD có thể được sử dụng như một phần của kiểm tra AUT hoặc MUT độc lập. Các chức năng cơ bản của hệ thống ToFD đã được miêu tả rất chi tiết (ref.10). Tuy nhiên, khả năng phát hiện các nứt ngang vuông góc với hướng của mối hàn thường không được biết đến. Nhiều người nghĩ rằng các lỗ hổng như vậy không thể được phát hiện bởi ToFD.

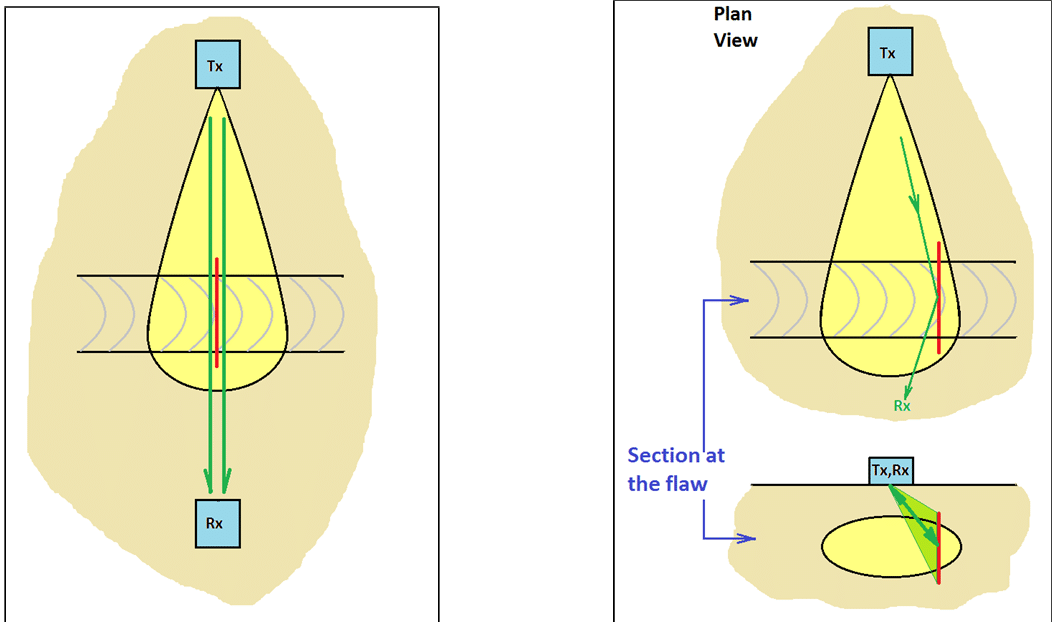

Lựa chọn cấu hình ToFD thông thường, với hai đầu dò trên một mối hàn, rất nhạy với các khuyết tật phẳng dọc theo chiều dài mối hàn. Tuy nhiên, như Hình.11 cho thấy, vết nứt ngang gần như không có chiều rộng, giống như mũi kim. Vì nó hầu như không gây cản trở cho chùm sóng âm, nên nó sẽ chỉ nhiễu xạ một phần nhỏ trên sóng mặt. Điều này có nghĩa là năng lượng nhiễu xạ nhỏ và lan ra từ đầu đỉnh của vết nứt dưới dạng sóng nhiễu xạ hình cầu, do đó tín hiệu truyền đến đầu dò thu có thể rất nhỏ. Bây giờ hãy xem xét tình huống khi hai đầu dò ToFD được quét dọc theo mối hàn. Khi cặp đầu dò ToFD tiếp cận khuyết tật, phần rìa của chùm siêu mở rộng chạm vào cạnh vết nứt và sóng tới đầu dò thu là năng lượng kết hợp giữa tín hiệu phản xạ, tán xạ và nhiễu xạ từ khuyết tật. Hình 12 minh họa điều này trên khuyết tật dạng mặt thẳng đứng, nhưng hầu hết các khuyết tật cũng sẽ có nhiều cạnh sắc, và một số trong đó cũng có thể đưa về năng lượng kết hợp giúp tăng độ lớn của tín hiệu phản hồi.

Hình 12 cho thấy sự tán xạ xảy ra ở một góc khá xiên để năng lượng có thể đi về phía đầu dò thu. Phản xạ và tán xạ theo cách này phụ thuộc vào rất nhiều yếu tố. Tất nhiên, mức độ nhám của bề mặt khuyết tật là yếu tố cơ bản nhất. Như Krautkramer mô tả hiện tượng tương tự với ánh sáng khả kiến (trong ref.11.), – ở một đầu, một gương phản xạ mịn giống như một tấm gương sạch, gần như không quan sát được, ngoại trừ theo hướng của chùm tia phản xạ đặc biệt. Khi gương được phủ lớp bụi, nó trở nên rõ hơn nhờ ánh sáng bị phân tán bởi bụi vào các góc khác. Tỷ lệ ánh sáng đi vào các góc khác này tăng lên với lượng bụi ngày càng tăng. Một thái cực khác là giấy trắng mờ, chỉ phản xạ ánh sáng bằng tán xạ khuếch tán, hoàn toàn không có phản xạ như gương. Ở tần số siêu âm, các quá trình này xảy ra ở kích thước lớn hơn nhiều so với trường hợp đối với ánh sáng. Điều này đã được chứng minh là đúng đối với phản xạ ngược và tán xạ siêu âm trong thí nghiệm được mô tả trong ref.11, (tại hình.5.13a), cho thấy sự phản xạ đáng kể ở góc tới cùng với sự tán xạ khá liên tục vào tất cả các góc khác.

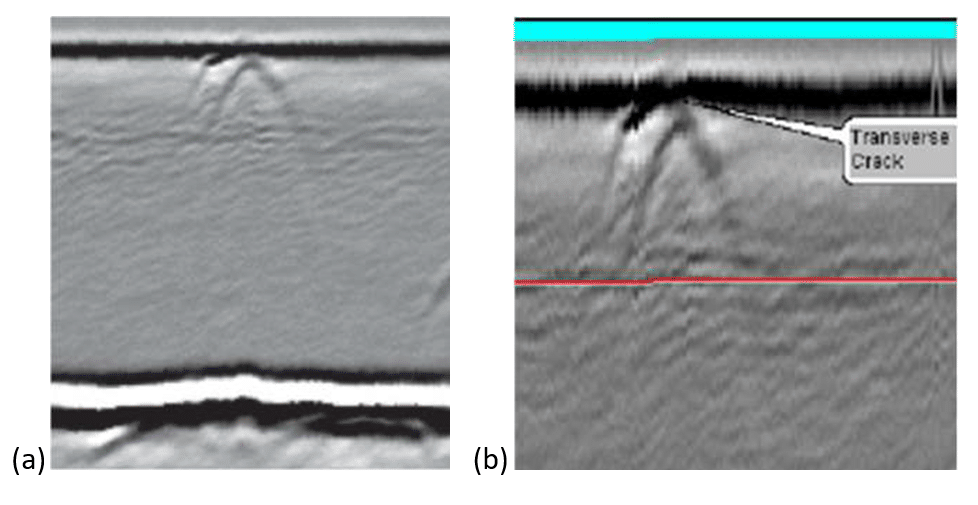

Hậu quả của điều này là, khi một hệ thống ToFD tiếp cận một khuyết tật hoàn toàn nằm ngang, phẳng (là rất hay gặp đối với bề mặt của mẫu thử), biên độ chùm tia phản hồi tăng mạnh khi khuyết tật gần tâm của chùm âm. Đồng thời góc phụ thuộc vào khuyết tật, như được nhìn thấy bởi chùm tia tới, giảm đi. Chi tiết của sự kết hợp giữa tăng và giảm này phụ thuộc vào chi tiết của bề mặt phản xạ khuyết tật và biên dạng chùm âm đầu dò. Khi các đầu dò quét qua trung tâm của loại khuyết tật này, tín hiệu xuất hiện ngược lại so với khi tiến đến gần, làm cho hình dạng tổng thể của tín hiệu trở thành một hình hyperbol đối xứng. Có một ví dụ thực nghiệm về tín hiệu như vậy trong tài liệu (ref.12 & 13 và fig.13).

ASME V và các chế độ kiểm tra khác sẽ là cần thiết để đánh giá khuyết tật. Quá trình tán xạ khác nhau đối với hai loại khuyết tật được đề cập ở đây, cho thấy rằng chính biên dạng chùm tia là yếu tố quan trọng hơn trong việc định hình hình dạng tín hiệu.

Quá trình này có thể được mô phỏng bằng phần mềm mô hình hóa CIVA * (ref.14.), Như báo cáo của Ginzel (ref.15.) Và được mô tả trong Hình 14.

Nứt Chevron

Còn tiếp…

結論

- Việc phát hiện các khuyết tật nứt ngang nên được coi là quan trọng như các khuyết tật khác. Các quy trình cần phải luôn phản ánh điều này, với nhận thức rằng xác suất phát hiện thường thấp hơn mong đợi.

- Trong trường hợp ứng dụng đặc biệt quan trọng, việc chứng minh hiệu năng cụ thể của hệ thống AUT được khuyến nghị, và có thể được liên kết với thông số kỹ thuật trong đánh giá tới hạn chuyên gia – ECA.

- Trong khi kiểm tra mối hàn, cần nhận thức và đánh giá được rằng một số khuyết tật, trong đó có nứt ngang có thể sẽ không được phát hiện bởi NDT, do đó sửa chữa tất cả các lỗi được tìm thấy không đảm bảo một sản phẩm không có lỗi. Vai trò của NDT về cơ bản là một công cụ kiểm soát chất lượng “để đảm bảo hàn tốt”.

- Việc sử dụng phương pháp Nhiễu xạ Thời gian bay (ToFD) có thể hỗ trợ rất nhiều trong việc cải thiện xác suất phát hiện các khuyết tật ngang. Kỹ thuật ToFD nên được sử dụng khi cần kết quả đáng tin cậy hơn.

Tài liệu tham khảo

- R M Andrew, H Kamping, H der Haan, O jan Huising & Neil A Millwood, ‘ Guidance for GMAW of onshore pipelines’, Journal of Pipeline Engineering, Vol. 12, No 4, Dec.2013, pp. 277-291.

- AWS code D1.1, ‘Structural welding Code – Steel’, 2006, Section 6.32.2.2

- J. C. Drury, ‘Ultrasonic Flaw Detection for Technicians’, Section 20.38, OIS plc, 1996.

- W. Visser, ‘POD/POS curves for non-destructive examination’, HSE Offshore Technology Report 2000/018, available on HSE website.

- L. Morgan, ‘The performance of Automated Ultrasonic testing (AUT) of Mechanised Pipeline Girth Welds’, 8th European Conference on NDT, Barcelona (Spain), June 17-21, 2002 & www.ndt.net/article/ecndt02/morgan/morgan.htm

- L. Morgan, P. Nolan, A. Kirkham and R. Wilkinson. ‘The use of automated ultrasonic testing (AUT) in pipeline construction’, Insight Vol. 45. No. 11, November 2003, pp. 746- 753.

- L. Morgan at al, ‘The detection and sizing of defects using automated ultrasonic testing’. Presented at the Annual Conference of the British Institute of Nondestructive Testing, Torquay, September 2004 – Available on CD from BINDT

- E. A. Ginzel, ’Automated Ultrasonic Testing for Pipeline Girth Welds – A Handbook’, Olympus NDT, 2006, Section 3.3, pp.69-73.

- Jonne HAAPALAINEN, Esa LESKELÄ, ‘Probability of Detection Simulations for Ultrasonic Pulse-echo Testing’, 18th World Conference on Nondestructive Testing, 16-20 April 2012, Durban, South Africa.

- J. P. Charlesworth and J.A.G. Temple, 1989, “Ultrasonic Time of Flight Diffraction”, Research Studies Press.

- Krautkramer & Krautkramer, ‘Ultrasonic Testing of Materials’, Springer-Verlag, 2nd Ed. 1977, Section 5.5, p.102.

- M. Moles and M. Carte, ‘AUT AND RBI? – A MARRIAGE MADE IN HEAVEN? ’, 5th Middle East Nondestructive Testing Conference & Exhibition, 9-11 Nov 2009, Bahrain. Ndt.net Issue 2010-3

- ASME Boiler and Pressure Vessel Code, V- Nondestructive Examination, July 2011, Article 4, Appendix N, Section N-481,Fig N-481(i) – (appears to be identical with the figure in Ref.12.)

- A. Imperiale et al, ‘UT Simulation of Embedded Parametric Defects Using a Hybrid Model Based Upon Spectral Finite Element and Domain Decomposition Methods’, 19th World Conference on Non-Destructive Testing, 2016. http://www.ndt.net/article/wcndt2016/papers/tu1h4.pdf

- E. A. Ginzel, Technical Discussion chain, ‘Re: Transverse crack – TOFD’, Aug-18-2013 @ ndt.net.

- American Welding Society ‘Structural Welding Code – Steel’, AWS D1.1, American National Standard.

- Det Norske Veritas Offshore Standard, ‘Submarine Pipeline Systems’, DNV-OS-F101, Section H301.

- OffshoreWIND.biz, ‘ZPMC Found Responsible for Greater Gabbard Monopile Cracks’, October 2016. http://www.offshorewind.biz/2016/10/28/zpmc-found-responsible-for- greater-gabbard-monopile-cracks/