Thanh ray là gì?

Ray được xem là bộ phận chịu ứng suất lớn nhất đồng thời bộ phận này còn phải chịu mài mòn do bánh của tàu lửa tác động, cũng như tác động thất thường của thời tiết. Do đó mà tiêu chuẩn chọn lựa của thép để làm ray phải rất cao để có thể đáp ứng được. Ban đầu, sắt được chọn làm nguyên vật liệu chế tạo đường ray. Sau nhiều thập kỷ cải tiến thì người ta đã lựa chọn thép để thay thế. Thép hình chữ I chất lượng cao thường được lựa chọn để làm đường tàu xe lửa.

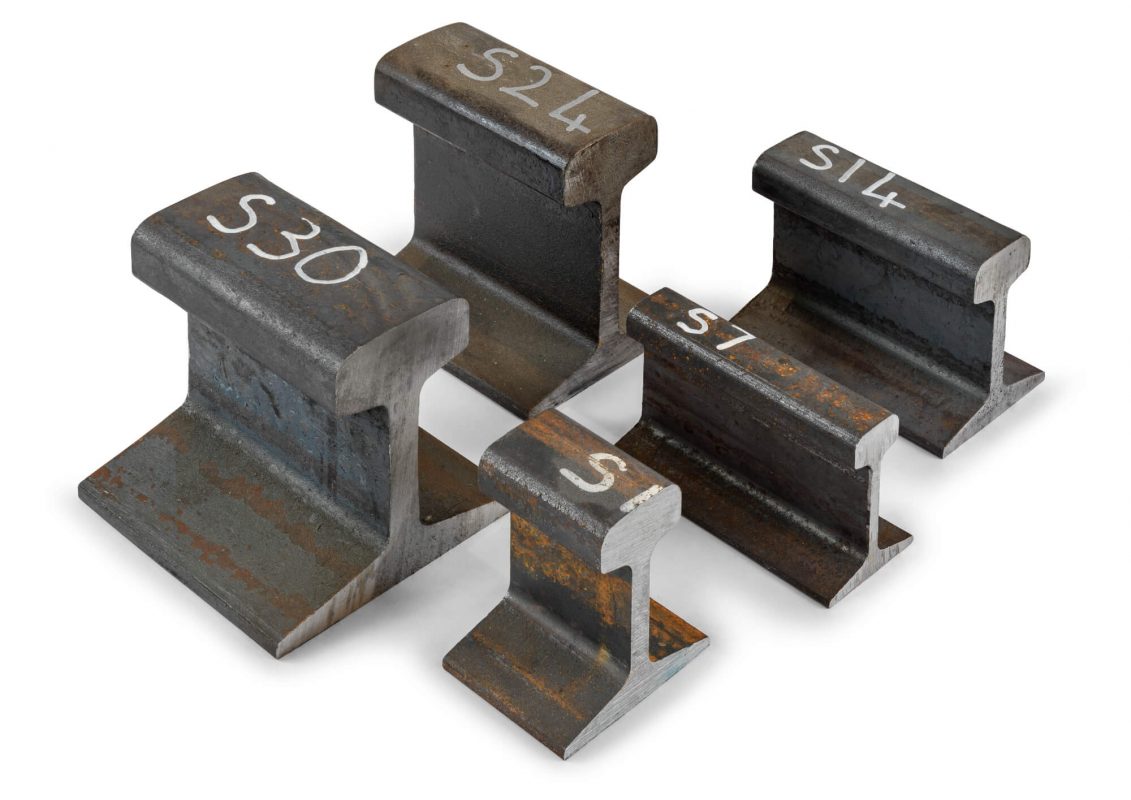

Các loại thanh ray sử dụng trong đường sắt

Ray được phân loại dựa trên trọng lượng tính theo đơn vị độ dài. Ray càng nặng thì tải trọng chịu được càng lớn, tuy nhiên ray nặng đòi hỏi chi phí lớn lớn hơn trong dây dựng ban đầu. Ở Bắc Mỹ và Anh, người ta phân loại ray theo đơn vị pound/yard. Loại ray thông thường là từ 115 đến 141 pound (khoảng 52 đến 64kg ). Ở Châu Âu, người ta dùng đơn vị kg/m. Thông thường ray nặng từ 40 đến 60kg/m.

Dạng ray có mặt cắt chữ I không đối xứng sử dụng cán nóng chính là loại được sử dụng phổ biến nhất hiện nay. Nói chung khi có tải trọng càng lớn thì cần đòi hỏi kích thước của ray tương tự để đáp ứng. Tại Việt Nam đang sử dụng 2 loại ray thông dụng, đó là ray P38 (nặng 38kg) và ray P43 (nặng 43kg).

Các phương pháp hàn thanh ray

Kỹ thuật hàn đường ray đã phổ biến từ những năm 1950. Các tuyến đường sắt hiện đại phần lớn sử dụng ray hàn liên tục (CWR). Các đoạn ray được hàn lại với nhau bằng kỹ thuật hàn chảy đối đầu để tạo thành tuyến đường liên tục dài vài km hoặc sử dụng kỹ thuật hàn nhiệt nhôm để sửa chữa hay nối các đoạn CWR có sẵn. Bởi vì số lượng các mối nối ít nên tuyến đường sẽ trở nên êm thuận hơn rất nhiều, không những vậy mối nối bằng phương pháp hàn còn cứng hơn loại mối nối thông thường và ít cần duy tu bảo dưỡng hơn.

Các phương pháp hàn đường rail thường có yêu cầu đặc trưng như sau:

- Đường rail được cắt mặt vuông góc (không vát mép như hàn kết cấu).

- Cần có quá trình gia nhiệt trước khi hàn do bản chất việu và thành phần thép dày.

- Mức độ khuyết tật chấp nhận được phù hợp với khả năng chịu tải.

Các phương pháp hàn phổ biến được sử dụng thường là hồ quang kín và hàn nhiệt nhôm đáp ứng các tiêu chí này. Hàn flash không phù hợp với hầu hết các đường ray có tiết diện lớn. Cả hai phương pháp hồ quang điện và hồ quang kín kèm theo yêu cầu các thợ hàn lành nghề tuân theo các quy trình.

Hàn hồ quang

Hàn hồ quang kín được sử dụng rộng rãi trên khắp thế giới để hàn đường ray của cầu trục và đường sắt. Trong phương pháp này, hai đầu thanh ray được cắt vuông góc, đặt cách nhau khoảng 20mm, gia nhiệt trước và sau đó hàn bằng điện cực hồ quang kim loại thủ công với quy trình chuyên dụng.

Hàn nhiệt nhôm (AT)

Hàn nhiệt nhôm sử dụng một khuôn chịu lửa xung quanh hai đầu ray cắt vuông góc. Sau khi gia nhiệt sơ bộ phần đầu, khoảng cách khoảng 20mm được đổ đầy thép nóng chảy đã được nung nóng từ bình nung.

Hàn giáp mí flash

Hàn Flash Butt thường được sử dụng để hàn đường sắt trong các nhà máy thép trước khi xuất xưởng. Nó đôi khi được sử dụng để hàn đường ray cầu trục. Phương pháp này đòi hỏi dòng điện hàng nghìn ampe và do đó thiết bị nặng và đắt tiền. Các đầu ray được đốt nóng bởi dòng điện đi qua giữa chúng. Khi đủ nóng chúng được nối lại với nhau và do vậy cho chất lượng mối hàn rất tốt.

Quy trình hàn đường ray

Có nhiều phương pháp hàn đường ray đang được sử dụng. Phương pháp phù hợp nhất tùy thuộc vào vị trí, nhân lực sẵn có, thiết bị và vật tư tiêu hao. Đối với các dự án hàn đường rail, cần đào tạo các nhân viên hàn theo một quy trình riêng.

Các hệ thống như cầu trục hay đường sắt hoạt động tốt khi đường rail được hàn thành các đoạn dài liên tục. Tuy nhiên, đường ray rất khó hàn vì chúng:

- Có thành phần carbon cao để tăng sức chịu tải.

- Thành phần carbon cao đòi hỏi phải được hàn sử dụng các kỹ thuật đặc biệt.

- Vũng hàn lớn và bất tiện cho việc hàn.

Các ray cần trục và đường ray xe lửa được làm từ các loại thép không dễ hàn bằng các phương pháp thông thường. Đối với hàn đường ray cần trục tại chỗ, các kỹ thuật phổ biến nhất là Hồ quang kín – Enclosed Arc (Puddle Arc), Hàn nhiệt nhôm (Aluminothermic) と hàn giáp mí flash (Flash Butt Welding) thường được sử dụng rộng rãi khi hàn đường ray cần trục bên tại Hoa Kỳ.

Phương pháp được sử dụng phổ biến nhất để hàn ngay tại hiện trường là hàn hồ quang kín, đôi khi được gọi là hàn hồ quang vũng. Yêu cầu sử dụng thiết bị hàn hồ quang kim loại thủ công và que hàn đặc biệt.

- Điện cực thanh ray – 3.2mm cho chân và 5mm hoặc 6mm cho các phần khác.

- Miếng ốp chân ray cho phù hợp với đường ray.

- Lớp lót đồng cho phần bên dưới thanh ray và cho hai bên của thanh ray (phù hợp với phần được hàn).

- Chăn cách nhiệt, được sử dụng nếu cần.

Các đầu ray được cắt vuông góc bằng cưa. Chúng được đặt với khoảng cách xấp xỉ 20 milimét. Các đường ray được đặt nghiêng một góc nhỏ tạo thành đỉnh mối hàn. Chênh lệch này sau đó sẽ được khắc phục bằng sự co ngót của kim loại lỏng trong mối hàn làm bề mặt phẳng trở lại ở vùng trên cùng sau khi nguội. Một lớp lót bằng đồng được đặt bên dưới kim loại mối hàn, giúp hút nhiệt thừa ra khỏi mối hàn. Khoảng trống giữa hai đầu thanh ray được lấp đầy bằng điện cực hàn nóng chảy. Mặt bích dưới cùng của đường ray được hàn nhiều lớp với xỉ được loại bỏ sau khi hàn mỗi lớp. Xỉ có thể thoát ra khỏi vũng kim loại nóng chảy qua khe hở nhỏ giữa lớp lót đồng và thanh ray. Mối hàn được tiếp tục ở trên bề mặt trên cùng của đường ray với các lớp hàn mỏng. Quá trình hàn sau đó được để nguội từ từ bằng chăn cách nhiệt. Sau cùng, phần đầu (head) được mài chính xác theo biên dạng yêu cầu.

Khuyết tật trong mối hàn thanh ray

Những khuyết tật được coi là nguyên nhân phổ biến dẫn đến hư hỏng mối hàn đường ray là rỗ khí, thiếu ngấu và co ngót và do đó việc phát hiện các loại khuyết tật này rất quan trọng đối với an toàn đường sắt. Phần chân đường ray dễ bị khuyết tật thiếu ngấu hơn trong khi khuyết tật co ngót có nhiều khả năng nằm trong phần thân của thanh ray. Không giống như rỗ khí hay ngậm xỉ có thể xuất hiện ở nhiều nơi, thiếu ngấu và co ngót có nhiều khả năng xuất hiện ở các khu vực cụ thể của mối hàn thanh ray. Những đặc điểm này là thông tin quan trọng cần tính đến khi thiết kế phương án kiểm tra và bộ quét siêu âm tự động cho ứng dụng này.

Với mối hàn AT, về bản chất là một quá trình đúc được thực hiện khi sửa chữa đường ray. Quy trình ngoài hiện trường thường không đảm bảo như với các mối hàn khi sản xuất tại nhà máy. Áp lực về thời gian hoàn thành và không đủ dụng cụ làm cho mối hàn AT thường xuất hiện các khuyết tật sau:

Khuyết tật dạng bán nguyệt ở phần chân

Hàn AT được thực hiện với 2 mảnh khuân như ở hình dưới. Trong một số trường hợp, việc kim loại nóng chảy bị dò ra bên dưới và lồi ra ở phần đáy của mối hàn. Phần lồi ra này có thể quan sát được bên dưới đường ray và gây ra tập trung ứng suất làm xuất hiện khuyết tật đặc trưng là khuyết tật bán nguyệt.

Vì lý do này mà các khuân hàn AT mới có thêm miếng lót bên dưới, giúp tránh việc dò rỉ và xuất hiện các khuyết tật này.

Khuân hàn AT gồm 2 mảnh ghép Khuyết tật bán nguyệt

Rỗ khí

Rỗ khí mối hàn AT hình thành do khí gas hay hơi ẩm có trong quá trình hàn và bị kẹt bên trong vùng hàn. Các hơi ẩm này có từ các nguồn như hơi ẩm có sẵn trong khuân, trong cát, mưa. Các khuyết tật rỗ khí và lỗ hổng xuất hiện cả bên trong mối hàn và trên bề mặt.

Khuyết tật ngậm xỉ Khuyết tật rỗ khí

Ngậm xỉ

Xỉ là các thành phần không mong muốn xuất hiện trong kim loại mối hàn và có thể làm suy yếu mối hàn. Lý do xuất hiện xỉ do kim loại nóng chảy không đủ nhiệt độ hay thời gian để các tạp chất thoát ra ngoài. Màu sắc và mật độ của vùng xỉ khác biệt so với vùng kim loại mối hàn

Thiếu ngấu

Thiếu ngấu cũng là một dạng khuyết tật khác xuất hiện khi hàn AT. Khiếm khuyết dạng này thường xuất hiện khi không đủ nhiệt độ để kim loại nóng chảy kết dính lại với nhau. Các nguyên nhân chính thường do không gia nhiệt đủ vật liệu trước khi hàn, khoảng cách giữa mối hàn quá lớn hay quá nhỏ…

Kiểm tra mối hàn thanh ray sử dụng siêu âm

Phân vùng các vị trí cần kiểm tra.