4.1. NHIỆT LUYỆN THÉP

4.1.1. Khái niệm cơ bản về nhiệt luyện

a. Định nghĩa

Là nung nóng thép đến một nhiệt độ xác định, giữ nhiệt độ tại đó trong một thời gian thích hợp rồi sau đó làm nguội với tốc độ qui định để làm thay đổi tổ chức tế vi từ đó thay đổi cơ tính của thép theo ý muốn. Công dụng: sau khi nhiệt luyện thép có cơ tính rất cao.

- Nhờ nhiệt luyện tính chống mài mòn của chi tiết máy tăng lên nhiều lần.

- Làm tăng độ bền, độ cứng, tính chống mài mòn của chi tiết bằng thép (gang) mà vẫn đảm bảo yêu cầu về độ dẻo và độ dai.

- Cải thiện tính công nghệ: cải thiện tính công nghệ nâng cao năng suất.

b. Các yếu tố ảnh hưởng đến quá trình nhiệt luyện

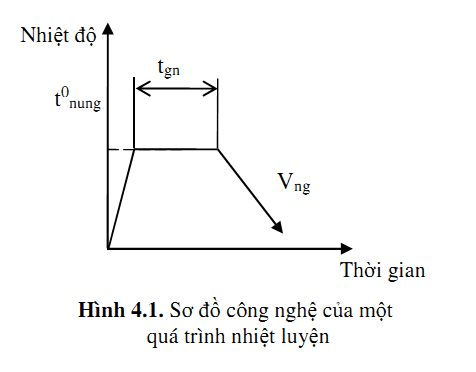

Bất kỳ một hình thức nhiệt luyện nào cũng bao gồm ba yếu tố quan trọng đó là: nhiệt độ nung, thời gian giữ nhiệt và tốc độ làm nguội từ nhiệt độ quy định đến nhiệt độ bình thường.

Như vậy, trong nhiệt luyện có hai vấn đề quan trọng là nhiệt độ và thời gian. Trong quá trình nhiệt luyện nếu thay đổi nhiệt độ và thời gian thì cơ lý tính của chi tiết sẽ thay đổi rất nhiều. Ngoài ra còn phải kể đến tốc độ nung nóng, tốc độ làm nguội. Vì vậy chế độ nhiệt luyện nào cũng bao gồm các thông số sau:

- Nhiệt độ nung t0nung: là nhiệt độ cao nhất phải đạt đến khi nung nóng.

- Thời gian giữ nhiệt tgn là thời gian cần thiết để duy trì kim loại ở nhiệt độ nung.

- Tốc độ nguội vnguội là độ giảm của nhiệt độ theo thời gian sau thời gian giữ nhiệt, tính ra 0C/s.

- Tốc độ nung nóng.

c. Giản đồ trạng thái hợp kim sắt – Cacbon

v Tổ chức kim loại của hợp kim sắt cacbon.

- Các tổ chức một pha.

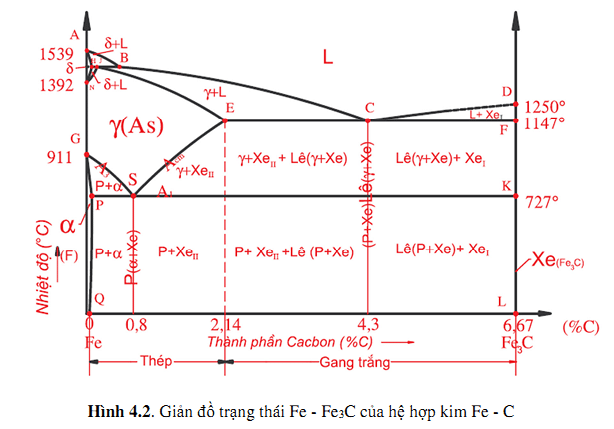

- Trạng thái lỏng (1 pha lỏng): ký hiệu trên giản đồ L là dung dịch lỏng của cacbon hòa tan trong sắt.

- Trạng thái rắn

Các loại dung dịch rắn của C hòa tan vào Fea, Feγ, Feδ bao gồm các loại sau:

Ferit (ký hiệu Fe hay a):là dung dịch rắn xen kẽ của cacbon ở trong Fea (chủ yếu là xen kẽ vào vùng có sai lệch mạng), có mạng tinh thể lập phương thể tâm.

Austenit (ký hiệu As hay g):là dung dịch rắn xen kẽ của cacbon trong Feg, có mạng lập phương diện tâm.

Pha δ (ký hiệu δ):là dung dịch rắn của C hòa tan trong Feδ.

Các loại dung dịch rắn kể trên nói chung đều có độ cứng thấp, độ bền và độ dẻo dai cao.

Hợp chất hóa học xementit (ký hiệu Xe hay Fe3C): là hợp chất hóa học của sắt với cacbon – Fe3C tương ứng với đường thẳng đứng DFKL. Trong giản đồ trạng thái cần phải phân biệt 3 dạng của xementit.

Xementit thứ nhất (XeI): là loại kết tinh từ dạng hợp kim lỏng được tạo thành trong các hợp kim chúa 4,3%Cvà ở nhiệt độ 1600 – 1147 0C

Xementit hai (XeII): là loại được tiết ra từ dung dịch rắn austenit ở khoảng 1147 – 7270C.

Xementit thứ 3 (XeIII): là loại được tiết ra từ dung dịch rắn ferit ở trong khoảng nhiệt độ thấp hơn 7270C.

Các dạng xementit trên không khác nhau về bản chất pha, chỉ khác nhau về kích thước và sự phân bố do điều kiện tạo thành khác nhau. Xementit có kiểu mạng tinh thể phức tạp nên có độ cứng cao (hơn 700HB) và rất dòn.

- Các tổ chức hai pha

- Peclit (ký hiệu P): là hỗn hợp cơ học cùng tích gồm hai pha [α+Xe] hình thành tại 7270C có độ cứng thấp (200 – 220HB), độ dẻo và dai khá cao.

- Lêđêbruit (ký hiệu là Lê): là hỗn hợp cơ học cùng tinh gồm hai pha tạo thành từ dung dịch lỏng tại 11470C. Ở nhiệt độ thường có độ cứng cao khoảng 600HB.

v Điểm và các đường tới hạn nhiệt độ

A1 = 7270C (đường PSK): là nhiệt độ tới hạn tại đó có chuyển biến giữa hai pha P → γ. Điểm nhiệt độ A1 được áp dụng cho tất cả các loại thép.

A3 = 727 – 9110C (đường SG): là nhiệt độ tới hạn tại đó thép trước cùng tích có chuyển biến giữa hai pha α → γ.

Acm = 727 – 11470C (đường SE): là nhiệt độ tới hạn tại đó thép sau cùng tích có chuyển biến giữa hai pha XeII → γ.

v Công dụng của giản đồ trạng thái

- Phân tích được chuyển biến cấu tạo của hợp kim có thành phần cacbon xác định khi nung nóng và làm nguội làm cơ sở xác định nhiệt độ nung cho các quá trình nhiệt luyện.

- So sánh được cấu tạo của hợp kim ở nhiệt độ thường để từ đó so sánh được cơ tính của chúng.

4.1.2. Các phương pháp nhiệt luyện

a. Ủ

- Là phương pháp nung nóng thép đến nhiệt độ nhất định (từ 200 – 10000C), giữ nhiệt lâu rồi làm nguội chậm cùng với lò để đạt được tổ chức ổn định.

- Mục đích của ủ là:

- Làm giảm độ cứng để dễ tiến hành gia công cắt.

- Làm tăng độ dẻo để dễ tiến hành rập, cán và kéo thép ở trạng thái nguội.

- Làm giảm hay làm mất ứng suất bên trong sau các nguyên công gia công cơ khí và đúc,hàn.

- Làm nhỏ hạt thép nếu nguyên công trước làm hạt lớn.

Tùy theo yêu cầu kỹ thuật người ta áp dụng các phương pháp ủ sau:

Ủ hoàn toàn

Để đạt được độ hạt nhỏ mịn của thép, do đúc hay rèn quá nhiệt, do nhiệt luyện sai chế độ, hạt bị thô. Ta khắc phụ bằng cách ủ hoàn toàn. Chế độ ủ hoàn toàn được thực hiện như sau: chi tiết được nung nóng đến nhiệt độ A3 + (30 – 500C). (A3 là đường cong GS trên giản đồ trạng thái) . Ở nhiệt độ tới hạn A3 thép chuyển biến hoàn toàn sang austenit, ta giữ nhiệt độ đó trong khỏang thời gian nhất định. Sau đó làm nguội cùng lò đến 200 – 5000C. Rồi tiếp tục làm nguội ngoài trời.

Ủ đẳng nhiệt

Để rút ngắn thời gian ủ người ta ủ đẳng nhiệt. Phương pháp này được tiến hành như sau: nung chi tiết đến nhiệt độ A3 + (20 – 300C). sau đó giữ nhiệt trong khỏang thời gian, rồi chi tiết được chuyển sang lò khác hoặc làm nguội ở nhiệt độ 680 – 7000C. Ở nhiệt 680 – 7000C chi tiết cần phải được giữ nhiệt trong khỏang 2 – 5 giờ. Tiếp đó làm nguội ngoài khí trời.

Ủ để được xementit hạt

Phương pháp này được sử dụng cho thép dụng cụ. Quá trình ủ làm thay đổi tổ chức tế từ xementit tấm thành xementit hạt, làm giảm độ cứng, tăng tính cắt gọt chi tiết. Ngoài ra còn làm giảm sự nứt, biến dạng trong khi tôi. Phương pháp này được tiến hành như sau: nung thép ở nhiệt độ A1 + (30 – 500C), giữ nhiệt từ 6 đến 8 giờ, giảm nhiệt với tốc độ từ 40 – 50 độ/giờ cùng với lò tới nhiệt độ 600 – 6500C, sau đó tiếp tục làm nguội ngoài khí trời.

Ủ khử nội lực bên trong của thép

Sau khi đúc, hàn và cán thì bên trong chi tiết sẽ xuất hiện nội lực. Để giảm ứng suất gây nứt chi tiết người ta ủ khử ứng suất. Phương pháp ủ được tiến hành như sau: nung nhiệt độ tới 500 – 6000C, giữ trong thời gian nhất định, sau đó làm nguội chậm cùng lò. Để rút ngắn thời gian giữ nhiệt, trong sản xuất người ta thường tăng nhiệt độ ủ lên tới 650 – 6800C. Vậy nhiệt độ ủ khử nội lực dưới điểm tới hạn A1 (7300C).

Ủ không hoàn toàn

Ủ không hoàn toàn là nung nóng chi tiết lên nhiệt độ cao hơn đường GSK, giữ chi tiết và làm nguội. Mục đích tạo những hạt mới đồng đều.

b. Thường hóa

- Là phương pháp nhiệt luyện gồm nung nóng thép đến trạng thái hoàn toàn Austenit (A3 +(30 – 50oC) hay Acm + (30 – 50oC)) giữ nhiệt rồi làm nguội tiếp theo trong không khí tĩnh để Austenit phân hóa thành peclit phân tán thành xocbit với độ cứng tương đối thấp. Ưu điểm của phương pháp này là giải phóng lò ngay sau khi nung.

- Mục đích của thường hóa cũng giống như ủ nhưng thường áp dụng cho các trường hợp sau:

- Đạt độ cứng thích hợp để gia công cắt đối với thép cacbon thấp(£ 0,25%)

- Làm nhỏ xementit để chuẩn bị cho nhiệt luyện cuối cùng.

- Làm mấtxementit II ở dạng lưới của thép sau cùng tích.

- Khử ứng suất trong thép do gia công áp lực.

c. Tôi thép

– Tôi thép là phương pháp nung nóng thép lên cao quá nhiệt độ tới hạn để làm xuất hiện tổ chức Austenit giữ nhiệt rồi làm nguội nhanh thích hợp để austenit chuyển thành mactenxit hay các tổ chức không ổn định khác với độ cứng cao.

– Mục đích của tôi thép là: Nâng cao độ cứng và tính chống mài mòn của thép.

– Có hai hình thức tôi là: tôi xuyên tâm và tôi mặt ngoài.

+ Tôi xuyên tâm

Chọn nhiệt độ để tôi thép theo thành phần cacbon trên giản đồ:

Thép trước cùng tích:

Thép sau cùng tích:

Giữ nhiệt và làm nguội nhanh hợp lý (làm nguội trong nhiều môi trường khác nhau). Chi tiết cứng cả trong lẫn ngoài. Để đánh giá hiệu quả của các phương pháp tôi người ta đưa vào chỉ tiêu độ thấm tôi.

+ Tôi mặt ngoài

Tôi mặt ngoài thực hiện bằng cách nung nhanh và làm nguội lớp mặt ngoài của chi tiết. Bề mặt chi tiết sau khi tôi có độ cứng cao còn phần lõi vẫn mềm và dẻo. Tôi mặt ngoài thường dùng để tôi bánh răng, các trục truyền động xoắn. Các phương pháp tôi mặt ngoài thường được sử dụng:

- Tôi cao tần: là sử dụng dòng điện xoay chiều có tần số cao để nung nhanh bề mặt ngoài của chi tiết.

- Tôi bằng ngọn lửa ôxy – axêtylen:

Nung nhanh chi tiết bằng ngọn lửa ôxy – axêtylen để bề mặt đạt đến nhiệt độ tới hạn A3 và làm nguội nhanh trong nước hay dung dịch hóa chất.

d. Ram thép

Ram là phương pháp nhiệt luyện nung nóng thép đã tôi dưới các nhiệt độ nhiệt độ tới hạn (AC1), giữ nhiệt độ ở một thời gian và làm nguội. Nhằm để mactenxit và austenit dư phân hóa thành các tổ chức thách hợp phù hợp với điều kiện làm việc quy định.

Mục đích của ram thép là làm giảm hoặc làm mất các ứng suất dư sau khi tôi đến mức cần thiết để đáp ứng điều kiện làm việc lâu dài của sản phẩm cơ khí mà vẫn duy trì cơ tính sau khi tôi.

Có 3 cách ram:

- Ram thấp là phương pháp nung nóng thép đã tôi trong khoảng 150 – 2500C tổ chức đạt được là mactenxit ram.

- Ram trung bình là phương pháp nung nóng thép đã tôi trong khoảng 300 – 4500C tổ chức đạt được là troxit ram.

- Ram cao là phương pháp nung nóng thép đã tôi trong khoảng 500 – 6500C, tổ chức đạt được là xoocbit ram.