Proceedings of ASME PVP Conference:

July 2004, San Diego, California

PVP2004-2811

Tổng quát

Các đường ống hiện đang sử dụng Fitness-For-Service (FFS) để chấp nhận / loại bỏ các khuyết tật mối hàn. FFS yêu cầu đo chính xác chiều cao khuyết tật để đánh giá theo Cơ học đứt gãy. Kỹ thuật kiểm tra mối hàn đường ống tiêu chuẩn sử dụng Chụp ảnh phóng xạ không thể thực hiện được các phép đánh giá về chiều cao. Tuy nhiên, các kỹ thuật siêu âm mới có thể đo và đánh giá chiều cao khuyết tật. Ban đầu các phương pháp đo biên độ siêu âm được sử dụng để đo chiều cao, nhưng những phương pháp này tỏ ra không đáng tin cậy. Hiện nay các phương pháp khác như siêu âm nhiễu xạ, đặc biệt là Time-Of-Flight- Diffraction (TOFD), đang được sử dụng kết hợp để tăng độ chính xác. Bài viết này đánh giá các công trình trước đây – chủ yếu là các trung tâm nghiên cứu hạt nhân lớn như PISC II – và các nghiên cứu đánh giá kích thước trên Pipeline. Các đánh giá kích thước trong các nhà máy hạt nhân tốt nhất trong cộng trừ vài mm khi sử dụng siêu âm nhiễu xạ. Trái ngược với hạt nhân, AUT cho Pipeline sử dụng Zone Discrimination, đầu dò hội tụ, vật liệu mỏng hơn nhiều và kỹ thuật phân tích đơn giản hơn. Độ chính xác hiện tại thường đạt tới +1 mm (thuật ngữ không được xác định), tương quan với kích thước chùm âm và trong một mối hàn cụ thể. Yêu cầu về độ chính xác + 0,3 mm có lẽ là không thể đạt được, mặc dù các nghiên cứu R&D trong tương lai sẽ cải thiện đáng kể kích thước này.

Giới thiệu chung

Các khiếm khuyết luôn xảy ra khi hàn, ngay cả với các quy trình nghiêm ngặt nhất. Trong thực tế, việc loại bỏ tất cả các khuyết tật bằng cách sửa chữa là không thực tế, vì vậy phải sử dụng một số tiêu chí chấp nhận để xác định khuyết tật nào cần được loại bỏ và khuyết tật nào có thể giữ lại. Công việc này càng trở nên quan trọng hơn với sự ra đời của các loại thép cường độ cao, khi đục bỏ và hàn lại thường phá hủy cấu trúc vi mô được kiểm soát; và sửa chữa mối hàn có thể tạo ra nhiều vấn đề hơn là để nguyên khuyết tật bên trong.

Trong những thập kỷ qua, đã có sự chuyển dịch từ tiêu chí “workmanship/tay nghề“, nơi các khuyết tật được chấp nhận hoặc đánh hỏng chủ yếu dựa trên những gì hệ thống kiểm tra có thể phát hiện, sang tiêu chí “Bền để phục vụ” (FFS), dựa trên Cơ học đứt gãy (còn gọi là Đánh giá tới hạn chuyên gia, hoặc ECA). FFS sử dụng thông tin về tính bền của vật liệu, dữ liệu tăng trưởng vết nứt và chu kỳ phục vụ của cấu kiện để ước tính tuổi thọ sử dụng và do đó đánh giá kích thước khuyết tật ban đầu có thể được chấp nhận hay không. Sự thận trọng và đảm bảo an toàn có được trong các tính toán bằng cách đưa ra biên độ sai số cho các yếu tố đầu vào: độ bền, tốc độ tăng trưởng khuyết tật và các phép đánh giá và đo đạc khuyết tật. Thông thường, FFS cho phép các khuyết tật lớn hơn nhiều so với tiêu chí chấp nhận dựa trên đánh giá tay nghề, giúp giảm tỷ lệ đánh hỏng và qua đó giảm chi phí. Tuy nhiên đối với FFS, điều cần thiết là phải đo chính xác và đáng tin cậy tham số khuyết tật chính: chiều cao khuyết tật.

Trong những năm 1980, hạt nhân là ngành đi đầu trong việc đánh giá kích thước khiếm khuyết, và FFS bắt đầu từ đây. Kể từ khi siêu âm tự động xuất hiện trong ngành công nghiệp đường ống dẫn khí [1], AUT đang trở thành phương pháp kiểm tra được lựa chọn do các đánh giá FFS. Việc sử dụng AUT và FFS trong ngành công nghiệp đường ống đã giúp giảm đáng kể tỷ lệ đánh hỏng (mặc dù cũng có một phần là do khả năng của AUT thực hiện kiểm soát quy trình hàn).

Trong vài thập kỷ gần đây, kỹ thuật kiểm tra mối hàn đường ống chính là chụp X quang, dựa trên tiêu chí đánh giá tay nghề. Bên cạnh các nguy cơ về an toàn, một thiếu sót lớn của chụp X quang là không có khả năng đo chiều cao khuyết tật, do đó không thể sử dụng FFS trong các dự án này. Thời gian gần đây, kiểm tra siêu âm đã trở nên phổ biến hơn; siêu âm cung cấp khả năng đo và đánh giá chiều cao khuyết tật, nhưng đây là một phép đo khó trong thực tế và có thể có nhiều sai số. Có hai cách tiếp cận chính: dựa trên biên độ và dựa trên nhiễu xạ và hai cách tiếp cận đều sẽ được thảo luận trong bài này.

Amplitude vs. Diffraction

Kỹ thuật biên độ – Amplitude based

Các cách tiếp cận định cỡ khuyết tật ban đầu dựa trên biên độ của tín hiệu trả về và so sánh nó với một tập hợp các phản xạ biết trước và được gia công sẵn như một rãnh khắc hoặc lỗ khoan cạnh. Tuy nhiên, mối tương quan giữa kích thước khuyết tật và biên độ còn lỏng lẻo[2]; Đây không phải là một điều gì mới mẻ, với số lượng các biến số từ chính vật liệu, thiết bị và sai số. Vật liệu có vận tốc thay đổi và các biến thể vi cấu trúc, đặc biệt là trong thép; thiết bị có khả năng thay đổi biên độ do kiểu xung, dải tần, dây cáp và các thông số điện khác.

Có lẽ biến số lớn nhất là chính khiếm khuyết do siêu âm rất nhạy cảm với hướng khuyết tật; Ngoài ra, tỷ lệ truyền qua, độ nhám, độ cong, vị trí cũng có vai trò liên quan. Siêu âm thông thường khi kiểm tra các khuyết tật dọc đặc biệt không đáng tin cậy, mặc dù việc sử dụng các góc kiểm tra thích hợp có thể cải thiện tiêu chí biên độ [3]. Kỹ thuật DGS của Đức so sánh biên độ khuyết tật với biên độ từ một gương phản xạ đã biết [4]; điều này tạo ra một khuyết tật “không nhỏ hơn một tấm phản xạ được gia công”, và do vậy không sử dụng được cho FFS. Nhìn chung, các kỹ thuật định cỡ dựa trên biên độ thường không đáng tin cậy, chắc chắn là theo các tiêu chuẩn mà FFS yêu cầu.

Vì phần lớn các khuyết tật vẫn được xác định kích thước bằng các kỹ thuật dựa trên biên độ, cho dù giảm 6 dB, 10 dB hay 20 dB [5], một vài nhận xét chung từ các chuyên gia là phù hợp. Đầu tiên, “bất kỳ khuyết tật nào nhỏ hơn chùm tia có xu hướng được xác định kích thước bằng chiều rộng chùm tia“. Điều này xảy ra bởi vì các khuyết tật nhỏ có xu hướng tạo ra phản hồi có tính đa hướng, vì vậy các khuyết tật nhỏ có thể ở bất kỳ đâu bên trong chùm tia. Tuy nhiên, các khuyết tật nhỏ có xu hướng không quan trọng về mặt cấu trúc trong hầu hết các trường hợp, vì vậy dữ liệu cơ bản về định cỡ khuyết tật nhỏ bị hạn chế [6]. Thứ hai, “các khuyết tật nhỏ có xu hướng bị đánh giá lớn hơn, và các khuyết tật lớn bị đánh giá nhỏ hơn kích thước thật” [7]. Có thể dễ dàng hiểu việc đánh giá “khuyết tật nhỏ thành lớn” từ sự phản xạ đa hướng và lan truyền chùm tia. Tuy nhiên, “khuyết tật lớn thành nhỏ” được quan tâm nhiều hơn. Tình huống này có thể dễ dàng xảy ra khi khuyết tật bị cong chẳng hạn, vì vậy đầu dò góc cố định sẽ vượt ra khỏi các cạnh, làm cho phép đo biên độ và kích thước thấp hơn thực tế. Kích thước các khuyết tật lớn có thể là mối quan tâm lớn hơn đối với tính toàn vẹn của cấu trúc.

Phương pháp tiếp cận nhiễu xạ – Diffraction

Vào cuối những năm 1970, Silk tại Harwell [8] đã phát triển một kỹ thuật định cỡ (và phát hiện) được gọi là Nhiễu xạ thời gian bay (TOFD). Kỹ thuật này sử dụng các sóng nhiễu xạ biên độ thấp từ các đầu mút của khuyết tật và được chứng minh là chính xác hơn đáng kể so với phương pháp sử dụng biên độ. Nguyên tắc cơ bản của TOFD được thể hiện trong Hình 1.

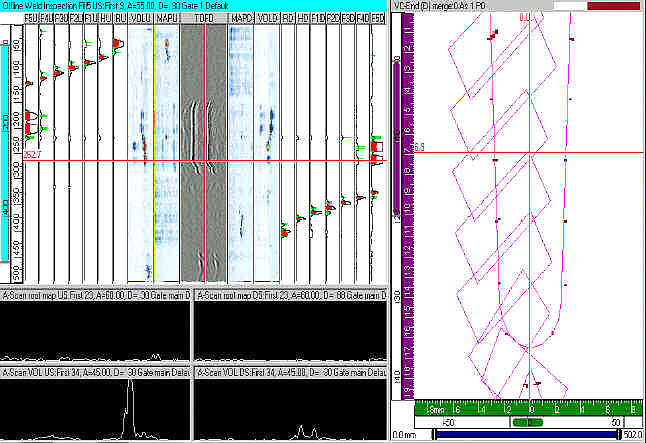

Hiện tượng nhiễu xạ là khá phổ biến trong siêu âm, và một số kỹ thuật nhiễu xạ thay thế đã được phát triển với những ưu nhược điểm riêng của chúng. Kỹ thuật TOFD tiêu chuẩn sử dụng một bộ tạo xung và bộ thu riêng biệt ở hai bên của mối hàn hoặc cấu kiện, cộng với vị trí được mã hóa và ghi dữ liệu trên máy tính. TOFD có các vùng chết đáng kể ở OD và ID, cộng với các vấn đề khi giải đoán. TOFD cũng bị hạn chế về khuyết tật nhỏ nhất mà kỹ thuật này thể định cỡ chính xác, do khoảng thời gian ring down của xung phát (khoảng 3 mm đối với đường ống). Tuy nhiên, kết quả định cỡ sử dụng TOFD rất ấn tượng. Hình 2 cho thấy sự so sánh giữa định cỡ dựa trên biên độ và TOFD từ thử nghiệm phát hiện khuyết tật [9].

Nhiều cách tiếp cận nhiễu xạ thay thế khác nhau đã được phát triển, bao gồm các đầu dò nhiễu xạ ngược và đầu dò chế độ hỗn hợp. Ngoài ra, các kỹ thuật khác dựa trên biên độ và tín hiệu đã được thử: phân tích tần số [10], nhận dạng mẫu, HOLOSAFT [11]. Nói chung, không có kỹ thuật nào trong số những kỹ thuật sau này được thương mại hóa, mặc dù nhiễu xạ ngược thường được sử dụng khá phổ biến.

Nhiễu xạ ngược sử dụng một đầu dò duy nhất để tạo xung và phát hiện các tín hiệu nhiễu xạ. Điều này làm cho hệ thống đơn giản hơn nhiều và cho phép thao tác thủ công. Tuy nhiên, tính chất vật lý của nhiễu xạ ngược yếu hơn nhiễu xạ thuận và việc xác định tín hiệu đầu nhiễu xạ có thể khó khăn. Tuy nhiên, nhiễu xạ ngược cung cấp độ chính xác tương tự như TOFD [12], và có lợi thế để định cỡ các khuyết tật nhỏ (xuống 0,5 mm trong đường ống) với vùng chết nhỏ hơn [13]. Cách tiếp cận cơ bản được thể hiện trong Hình 3.

Các nghiên cứu về định cỡ trong ngành hạt nhân

Trong khi nhiều ngành công nghiệp đều quan tâm đến khả năng định cỡ khuyết tật [14], thì ngành công nghiệp hạt nhân đã thực hiện các nghiên cứu lớn để xác định khả năng phát hiện và định cỡ khuyết tật. Hai kỹ thuật đưa ra thảo luận chính là PISC II 그리고 DDT. Đặc biệt, thử nghiệm PISC II mang tính toàn cầu, với khoảng năm mươi nhóm kiểm tra bốn cấu kiện với khoảng hai trăm khiếm khuyết [7]. Quy mô và phạm vi của nghiên cứu này cho phép phân tích thống kê tốt các kết quả, độ chính xác của kích thước và phân tích khuyết tật. Không có gì ngạc nhiên khi khiếm khuyết khó tìm nhất là một vết nứt phẳng. Tuy nhiên, kích thước của thử nghiệm cho thấy một số đột phá vì nhiều kỹ thuật mới đã được đưa ra thử. PISC II là thử nghiệm công khai đầu tiên đối với TOFD, và kết quả rất đáng khích lệ [15]. Độ chính xác về kích thước tổng thể của nhóm UKAEA Risley là vài mm trên tấm dày hàng trăm mm (tức là ~ 1%).

Có sự khác biệt đáng kể giữa các nghiên cứu hạt nhân này và các nghiên cứu về kích thước đường ống hiện tại:

- Đầu tiên, thử nghiệm PISC II là rất lớn, cho phép các nghiên cứu có nhiều tham số đáng kể.

- Thứ hai, các bình bồn áp suất hạt nhân dày hơn một bậc so với đường ống, mặc dù không thể tăng tần số siêu âm sử dụng khi kiểm tra trong đường ống do tín hiệu trong thép bị suy giảm.

- Thứ ba, ngành công nghiệp hạt nhân sử dụng raster TOFD và kỹ thuật Tập trung khẩu độ tổng hợp (SAFT), giúp cải thiện phần nào độ chính xác hơn TOFD song song tuyến tính của ngành công nghiệp hóa dầu.

- Thứ tư, các công nghệ mới xuất hiện, bao gồm xử lý, hiển thị dữ liệu tốt hơn, kỹ thuật siêu âm mới như siêu âm mảng pha 멋진 TFM/FMC. Trong khi kiểm tra siêu âm mảng pha và TFM vẫn chịu các giới hạn vật lý của sóng âm, chúng cho phép kiểm tra nhiều góc độ, hỗ trợ hình ảnh và tổng hợp độ nét tổng thể.

- Thứ năm, các đường ống pipeline thường sử dụng các đầu dò hội tụ, giúp giảm kích thước chùm tia, cải thiện tỷ lệ tín hiệu trên nhiễu và giảm thiểu phản xạ giả do hình học.

- Thứ sáu, khuyết tật đường ống (d) thường có cùng độ cao với bước sóng siêu âm (λ), điều này làm phức tạp các phân tích lý thuyết.

- Thứ bảy, PISC sử dụng bề mặt phẳng trên mặt đáy, trong khi đường ống nói chung có phản xạ hình học từ đáy và đỉnh.

- Cuối cùng, chất lượng yêu cầu (tức là thời gian và tiền bạc đã bỏ ra) đối với hạt nhân thường cao hơn đáng kể so với đường ống dẫn pipeline trên bờ.

Tuy nhiên, các kết luận chung từ các nghiên cứu hạt nhân áp dụng cho đường ống dẫn. Định cỡ và phát hiện sử dụng xung-vọng có những hạn chế; TOFD tốt cho việc định cỡ (và phát hiện) trong hầu hết các trường hợp, nhưng lý tưởng nhất là nên sử dụng cả TOFD và xung-vọng [15]; Có thể định kích thước chính xác vài mm (tốt hơn trong trường hợp kiểm tra đường ống dẫn pipeline).

Quy trình định cỡ trong Pipeline và thuật ngữ liên quan

Không giống như các thử nghiệm PISC II cực kỳ tốn kém, các nghiên cứu về đường ống có xu hướng nhỏ hơn và phân mảnh hơn. Các chi tiết về phương pháp luận có xu hướng thưa thớt và số lượng dữ liệu hạn chế. Thật không may, nhiều phê duyệt và nghiên cứu định cỡ đường ống là độc quyền và không thể được xuất bản thành bài báo hay sách vở. Danh sách dưới đây chứa một số kết quả nghiên cứu đã được công khai.

Đối với các quy trình phân tích, đường ống dẫn dầu pipeline thường cắt lát và làm macro để có kích thước khuyết tật gần đúng trong mối hàn, không giống như phương pháp kim loại tỉ mỉ trong PISC II. Điều này vốn dĩ dẫn đến một số lỗi trong định cỡ và phát hiện; dù không có sẵn dữ liệu, nhưng các lỗi thuộc về luyện kim dường như có cùng thứ tự với độ chính xác định cỡ được yêu cầu. Các kỹ thuật thay thế là freeze-breaking và phân vùng ở biên độ siêu âm tối đa (có thể không phải là độ sâu tối đa). Quét đường ống thường được thực hiện một lần (như trong điều kiện thực), và quét các ống mới vừa hàn xong (không giống như hạt nhân). Định cỡ đường ống thường chỉ dựa trên kích thước phân vùng theo mã ASTM E-1961 [16], hoặc phiên bản sửa đổi của định cỡ biên độ [17]. Định kích thước phân vùng nhanh chóng và gần đúng, không chi tiết như hạt nhân.

Thuật ngữ xác định kích thước khuyết tật đường ống không rõ ràng. Thông thường độ chính xác định cỡ khuyết tật được gọi là độ chính xác ± Y mm. Cơ sở khoa học cho ± Y mm không phải lúc nào cũng được xác định, nhưng có thể là:

- Sai số tối đa (có thể là hai độ lệch chuẩn (σ) hoặc 95% kết quả)

- Độ lệch chuẩn σ,

- Giá trị ASME RMS hoặc

- Một dải lỗi chung. Một số tác giả trích dẫn cụ thể σ hoặc RMS; trong các trường hợp khác, quy trình thường vẽ một dải lỗi chung, thường là + 1 mm. Rất ít công trình được công bố hỗ trợ lỗi tối đa vì nhiều điểm nằm ngoài dải lỗi, mặc dù các văn bản thường đề cập đến trường hợp này. Thật không may, số lượng điểm dữ liệu trong nghiên cứu đường ống nói chung là quá hạn chế để tạo ra thống kê có ý nghĩa.

ASME RMS

ASME có quy trình đo độ chính xác định cỡ [18]. Công thức cho RMS gần giống với độ lệch chuẩn và tính tổng các sai số đo lường (bình phương), chia cho số điểm, sau đó lấy căn bậc hai. Sai số RMS của độ sâu khuyết tật không được vượt quá 3,2 mm.

Chúng ta đề cập đến Sizing Error thì nó là gì?

Nhiều đồ thị về sai số định kích thước khuyết tật hiển thị dải lỗi khoảng ± 1 mm được vẽ ở trên. Dải ± 1 mm này thường được trích dẫn bởi vì:

- Đó là một con số thuận tiện dễ chọn và nhớ;

- Phạm vi 2 mm gần tương ứng với kích thước tiêu điểm của đầu dò AUT đường ống, vì vậy việc định kích thước chính xác hơn là vấn đề;

- Phạm vi 2 mm cũng tương ứng với kích thước vùng đường ống điển hình và đường hàn GMAW;

- Có thể có quá ít điểm dữ liệu cho các thống kê có ý nghĩa; và

- Hầu hết các điểm dữ liệu nằm trong phạm vi này, đặc biệt là kích thước lớn.

Giới hạn vật lý

Khi kích thước của khuyết tật tiếp cận chiều dài bước sóng (0,4-0,5 mm đối với sóng 7,5 MHz), vật lý trở thành một vấn đề đối với việc mô hình hóa các khuyết tật trong mối hàn tuyến đường ống. (Các khuyết tật mối hàn tuyến đường ống điển hình là theo một lớp đường hàn, tức là từ 1-3 mm.) Có hai cách tiếp cận để nghiên cứu: giải tích và số học.

Giải tích – Analytical

Các phương pháp giải tích, thường sử dụng các vết nứt lý tưởng, và sử dụng định lý Green, xấp xỉ Kirchoff, xấp xỉ Born và Định lý chung về nhiễu xạ [19]. Thật không may, tất cả các phương pháp phân tích này đều sử dụng các phép gần đúng để làm cho các phương trình có thể giải được và các phép gần đúng này không hợp lệ khi kích thước khuyết tật tương tự như bước sóng trong trường hợp đường ống pipeline. Vì vậy, lý thuyết giải tích không thể giải quyết vấn đề này, mặc dù rõ ràng siêu âm được phản ánh trong thực tế từ các khuyết tật với d ~ λ.

Số học – Numerical

Trong số các phương pháp thực hiện đánh giá số học khác nhau, việc vẽ tia hay ray tracing về cơ bản sẽ vô dụng với d ~ λ. Phương pháp phần tử hữu hạn và phương pháp sai phân hữu hạn sẽ có thể sử dụng, mặc dù vẫn có các phép gần đúng liên quan. Thật không may, cả FEM và FDM đều rất tốn thời gian và tốn kém [20] và rất ít công việc đã được thực hiện trong lĩnh vực này.

Kích thước điểm hội tụ – Focal Spot Size

Một yếu tố quan trọng khác là kích thước điểm hội tụ tối thiểu có thể đạt được, đặc biệt là kích thước khuyết tật tối thiểu có thể đo được có thể bị giới hạn bởi kích thước tiêu điểm [6]. Kích thước tiêu điểm lý thuyết phụ thuộc vào kích thước khẩu độ, tần số (tức là bước sóng) và khoảng cách tiêu cự. Nếu giả sử khẩu độ 16 mm, 7,5 MHz và khoảng cách tiêu cự 20 mm trong nước (tức là tiêu điểm rất ngắn), thì nửa chiều rộng tính theo 6 dB tiến tới 2λ hoặc 1 mm. Điều này cho thấy rằng các khuyết tật không thể có kích thước dưới + 0,5 mm [20]. Điều này tương quan với độ chính xác của việc định cỡ hiện tại từ các kỹ thuật như nhiễu xạ ngược [13], và các kết quả phòng thí nghiệm đã được tối ưu [21].

Ngược lại, có một trường phái quan niệm về đường pipeline cho rằng tiêu điểm quá nhỏ là bất lợi [4, 17], đặc biệt là sử dụng phương pháp tiếp cận biên độ. Tuy nhiên, những kết quả này cho thấy độ chính xác định cỡ lỏng lẻo hơn so với cách phân vùng và các cách tiếp cận khác (xem bên dưới). Cũng có những hạn chế đáng kể đối với kỹ thuật biên độ, ví dụ, khuyết tật phải nằm ở tâm trong chùm tia và phải nhỏ hơn chùm tia. Mối tương quan giữa biên độ tín hiệu và kích thước khuyết tật là rất kém (xem ví dụ Hình 4).

Các nghiên cứu về định cỡ khuyết tật cho Pipeline

Đọc thêm link bài gốc đề có thêm thông tin.

Thảo luận thêm

Trên thực tế, ngoại trừ các kết quả nghiên cứu của Oceaneering và EWI, dữ liệu có sẵn khá tương đồng, với RMS và σ thường trên 1 mm. Phần lớn dữ liệu có thể được biểu diễn mà không bị biến dạng nghiêm trọng, cho thấy rằng vấn đề quan trọng là giới hạn công nghệ chứ không phải kinh nghiệm của người vận hành hoặc thiết bị. Sai số trung bình thường dưới 1 mm, với kích thước giới hạn. Tại thời điểm này, hầu hết các bằng chứng cho thấy độ chính xác khi định cỡ lớn hơn σ ± 1 mm là không thực tế. Bộ dữ liệu từ R/D Tech (Nay thuộc về Olympus) cho thấy rằng “phạm vi sai số” ± 1 mm thực sự là RMS hoặc độ lệch chuẩn <± 1 mm. Tuy nhiên, dữ liệu không thể so sánh được vì các điều kiện thử nghiệm khác nhau, quy trình AUT không giống nhau, phân vùng khác nhau, v.v. Nói chung, sai số định cỡ trung bình là nhỏ, thường gần tới 0mm.

Kỹ thuật nhiễu xạ mang lại nhiều tiềm năng hơn kỹ thuật biên độ, mặc dù TOFD nói riêng có những hạn chế với các khuyết tật nhỏ hơn (và các khuyết tật gần bề mặt). Chỉ dựa vào các kỹ thuật biên độ thường sẽ cho độ chính xác về kích thước đối với đường kính tiêu điểm (~ 2 mm, hoặc phạm sai số ± 1 mm như được tìm thấy trong các nghiên cứu gần đây), với các ngoại lệ thường xảy ra. Biên độ phân bổ không cải thiện nhiều giá trị σ. Giảm kích thước nói chung không phải là một vấn đề lớn. Về nguyên tắc, TOFD nên làm giảm tổng số lượng các đánh hỏng.

Các yêu cầu hiện tại về kích thước khuyết tật đến độ chính xác ± 0,3 mm dường như không thực tế từ các kết quả được công bố này. Không có bằng chứng cho thấy kết quả chưa được công bố (hoặc độc quyền) cho thấy bất kỳ sự cải thiện đáng kể nào. Trên vật liệu hạt nhân sử dụng λ ngắn hơn nhiều và hình học hoàn hảo, đã đạt được độ chính xác lặp lại ± 0,1 mm [32]. Tuy nhiên, các tần số siêu âm như vậy là không thể sử dụng trong thép ferritic, loại thép bị giới hạn nhiều hơn về mặt vi cấu trúc hơn. Mặc dù một số công trình đã được thực hiện trên các giới hạn của siêu âm trong thép [33], cần nhiều nghiên cứu hơn trên vật liệu đường ống sử dụng AUT.

Từ góc độ FFS, giải pháp tốt nhất với công nghệ hiện tại là thêm ± 1 mm đến ± 1,5 mm vào tất cả các ước tính kích thước để dự phòng an toàn; Đối với các khuyết tật lớn hơn, giải pháp tốt nhất là sử dụng nhiều hơn một kỹ thuật để tránh hiện tượng đánh giá lớn hơn kích thước thật (5 mm trở lên) có thể xảy ra [22]; thường sử dụng kỹ thuật kiểm tra phân vùng, TOFD, nhiễu xạ ngược, và đa góc [6] nếu thời gian cho phép (đặc biệt đối với các điểm chịu tải và gân đỡ). Thật không may, việc kiểm tra tại chỗ có thể kém tin cậy hơn đáng kể so với các cuộc kiểm tra trong phòng thí nghiệm. Dù các kết quả gần đây (Oceaneering và EWI) tốt hơn đáng kể so với các kết quả trước đó (Shell và Advantica).

May mắn thay, công việc đang được tiến hành trên các kỹ thuật định cỡ thay thế và cải tiến. R/D Tech và giờ là Olympus đang làm việc trên một số cải thiện:

- Nhiễu xạ ngược [13]: Kỹ thuật này có khả năng đo các khuyết tật xuống đến ± 0,5 mm, mặc dù nó chưa được chứng minh trong các thử nghiệm. Các vấn đề chính là xác định tín hiệu chính xác và giải quyết thời gian ringdown.

- Xử lý tín hiệu TOFD [34]: Kỹ thuật này giải mã tín hiệu TOFD để cho phép định cỡ các khuyết tật nhỏ hơn. Kết quả ban đầu rất đáng khích lệ, nhưng giống như tất cả các kỹ thuật DSP, có thể xảy ra sai sót.

- Cải thiện lấy nét [35]: Số lượng biến tử và mảng ma trận tăng lên sẽ làm giảm kích thước tiêu điểm và cải thiện độ chính xác khi định cỡ.

Kết luận

- Việc định cỡ khuyết tật của Pipeline sử dụng AUT đang trở nên quan trọng hơn khi Fitness-For-Purpose được sử dụng ngày càng nhiều, đặc biệt là đối với các thiết bị nâng và gân đỡ ngoài bờ.

- Nói chung, TOFD cho định cỡ tốt hơn các phương pháp biên độ, mặc dù TOFD bị hạn chế nghiêm trọng đối với các khuyết tật nhỏ và gần bề mặt.

- Một vài nghiên cứu đường ống pipeline hiện có cho thấy kết quả khá nhất quán, mặc dù có sự khác biệt trong các quy trình. Với một hoặc hai trường hợp ngoại lệ, phạm vi độ chính xác khá nhất quán, mặc dù kiến thức tốt hơn về các quy trình có thể giải thích một số điểm này.

- Các nghiên cứu liên tục cho thấy xu hướng đánh giá lớn hơn kích thước thật chứ không phải nhỏ hơn kích thước thật, điều này có thể hiểu được khi xét đến việc đánh giá các khuyết tật nhỏ.

- Công nghiệp đường ống dẫn pipeline không sử dụng thuật ngữ hoặc phân tích dữ liệu nghiêm ngặt như được thực hiện trong ngành công nghiệp hạt nhân, vì vậy độ chính xác được trích dẫn thường không có độ lệch chuẩn, RMS, xấp xỉ hoặc các tính toán tương tự.

- Lỗi định cỡ trung bình thường dưới 1 mm, với lỗi định cỡ ngẫu nhiên.

- Hầu hết các nghiên cứu cho thấy sai số về kích thước nằm trong phạm vi ± 1 mm hoặc hơn; σ đến ± 2 mm, với một số ngoại lệ, tùy thuộc vào khuyết tật, điều kiện, v.v.

- Không có bằng chứng được công bố nào cho thấy có thể đạt được độ chính xác ± 0,3 mm trên thực địa.

- Một số kỹ thuật cải tiến đang nghiên cứu sẽ cải thiện đáng kể khả năng định cỡ.

Lời cảm ơn

Mr. Ed Ginzel of Materials Research Institute, Waterloo, Ontario provided valuable advice and assistance. Oceaneering OIS provided proprietary data submitted to DNV.

Tài liệu tham khảo

[1] Ginzel E.A., 2000, “Mechanized Ultrasonic Inspections of Pipeline Girth Welds – A Brief History”, NDT.net, 2000, Vol 5. No. 03,http://www.ndt.net/article/v05n03/eginzel/eginzel.htm[2] Gruber G.J., G.J. Hendrix and W.R. Schick, 1984, “Characterization of Flaws in Piping Welds using Satellite Pulses”, Materials Evaluation, Vol. 42, p. 426.

[3] Bray A.V. and R.K. Stanley, 1995, “An Analysis of UT Amplitude Comparison Flaw Sizing and Dissection Results in Steel Pipe”, NDE-Vol 13, NDE for the Energy Industry, ASME, p. 85.

[4] Dijkstra F.H., J. v.d. Ent and T.J. Bouma, 2000, “Defect Sizing and ECA: State of the Art in AUT”, Pipeline Technology Conference, Brugges, 21-24 May.

[5] Ismail M.P. and A.B. Muhammad,1998, “Defect sizing by ultrasonic ANDSCAN”, Insight vol. 40, no. 11, p. 769.

[6] Murphy R.V., 1987, “Ultrasonic Defect-Sizing using Decibel Drop Methods, Vol 1: Text”, Atomic Energy Control Board Project No. 85.1.9, Canada.

[7] PISC, 1997, Welding Research Council Bulletin 420, Abstracted by S.H. Bush, Ch. 7.

[8] Silk M.G., 1979, “Defect Sizing using Ultrasonic Diffraction”, British Journal of NDT,, p. 12.

[9] Charlesworth J.P. and J.A.G. Temple, 1989, “Ultrasonic Time of Flight Diffraction”, Research Studies Press.

[10] Adler L., K.V. Cook, H.L. Whaley and R.W. McClung, 1977, “Flaw Size Measurement in a Weld Sample by Ultrasonic Frequency Analysis”, Materials Evaluation, p. 44.

[11] Schmitz V., W. Müller and G. Schäfer, 1984, “Flaw Sizing and Flaw Characterization with HOLOSAFT”, Materials Evaluation, Vol. 42, p. 439.

[12] Baby S., T. Balasubramanian and R.J. Pardikar, 2002, “Estimation of the height of surface-breaking cracks using ultrasonic methods”, Insight vol. 44 no. 11, p. 679.

[13] Jacques F., F. Moreau and E. Ginzel, 2003, “Ultrasonic Backscatter Sizing Using Phased Array -Developments in Tip Diffraction Flaw Sizing”, submitted to Insight.

[14] Zippel W., J. Pincheira and G.A. Washer, 2000, “Crack Measurement in Steel Plates using TOFD Method”, Journal of Performance of Constructed Facilities, p. 75.

[15] Highmore P.J., A. Rogerson and L.N.J. Poulter, 1988, “The Ultrasonic Inspection of PISC II Plate 2 by the Risley Nuclear Laboratories”, British Journal of NDT, p. 9.

[16] ASTM 1998, E 1961-98, “Standard Practice for Mechanized Ultrasonic Examination of Girth Welds Using Zonal Discrimination with Focused Search Units”, American Society for Testing and Materials.

[17] Gross B., T.S. Connelly, H. van Dijk and A. Gilroy-Scott, 2001, “Flaw sizing using mechanized ultrasonic inspection on pipeline girth welds”, NDT.net, Vol. 6, No. 7.

[18] ASME, 2001, “Performance Demonstration for Ultrasonic Examination Systems”, Appendix VIII, p. 331, American Society of Mechanical Engineers.

[19] Kraut E.A., 1976, “Review of Theories of Scattering of Elastic Waves by Cracks”, IEEE Transactions on Sonics and Ultrasonics, Vol. SU-23, No. 3, p. 162.

[20] Mair H.D., 2003, private communication, 2003.

[21] Lozev M., 2002, “Validation of Current Approaches for Girth Weld Defect Sizing Accuracy by Pulse-Echo, Time-Of-Flight Diffraction and Phased Array Mechanized Ultrasonic Testing Methods”, EWI Project No. 45066CAP.

[22] Förli O., 2002, “Qualification of AUT for Offshore Pipelaying and the Role of NDT”, 3rd European-American Conference on NDT Reliability and Demining”, Berlin, 10-13 September.

[23] Heasler P.G. and S.R. Doctor, 1976, “Piping Inspection Round Robin”, NUREG/CR-5068, PNNL-10475.

[24] Denys R., T. Lefevre, C. de Jaeger, S. Claessens, 2000, Study on “Weld Defect Acceptance Criteria”, Final report for a group of sponsors, Laboratorium Soete, Gent, Belgium, May 2000.

[25] Morgan L., 2002, “The Performance of Automated Ultrasonic Testing (AUT) of Mechanised Pipeline Girth Welds”, 8th ECNDT, Barcelona. Also, www.ndt.net/article/ecndt02/morgan/morgan.htm

[26] Morgan L., P. Nolan, A. Kirkham and P. Wilkinson, 2003, “The use of automated ultrasonic testing (AUT) in pipeline testing”, Insight November.

[27] Kopp F., G. Perkins, G. Prentice, D. Stevens, 2003, “Production and Inspection Issues for Steel Catenary Risers”, Offshore Technology Conference, Houston, 5-8 May 2003.

[28] Cataldo G. and R. Legori, 2003, “Advanced Ultrasonic Techniques in Pipeline Girth Welds Examination”, ASME PVP-Vol. 456, Paper number PVP2003-1852, p. 49.

[29] Sjerve E., D.C. Stewart and G.F. Bryant, “Comparison of Multi-Probe and Phased Array Girth Weld Inspection Systems”, IPC 2000, ASME 2000 International Pipeline Conference, Calgary, Alberta, October 1-5, 2000, page 827830.

[30] Oceaneering International, 2003, private communication.

[31] Förli O., 2003, private communication.

[32] Lindenschmidt K. and M. Moles, 1991, “Crack Depth Measurements in Thin-Walled Tubing by Time-Of-Flight”, Review of Progress in Quantitative NonDestructive Evaluation, Vol. 11, p. 2093.

[33] Mudge P.J., 1981, “Size Measurement and Characterization of Weld Defects by Ultrasonic Testing”, Part 3: The effect of metallurgical features in ferritic steels”, The Welding Institute Reference 3527/11/81.

[34] Honarvar F., T. Dusatko, Y. Fan, F. Farzbod, M. Moles and A.N. Sinclair, 2003, “A novel signal processing technique for enhancement of time-of-flight diffraction (TOFD) signals”, ICPIIT VIII, Houston, June 18-21, 2003.

[35] GTI, 2003, Gas Technology Institute Project “Control of Horizontal Beam Width with Phased Array Transducers RPTG-0334”, by R/D Tech.