パーソナルモビリティ機器用リチウムイオン電池

リチウムイオン電池は、電気自動車などの高エネルギー用途でますます使用されています。需要が拡大し続ける中、大容量バッテリーのメーカーは、厳格な品質管理手段を通じて安全性と性能を確保できなければなりません。

品質管理に役立つソリューションは、ハンドヘルド XRF 分析装置です。プロセスのすべての段階で規格が確実に満たされるように、大容量リチウムイオン電池のサプライ チェーン全体での重要な役割について学びます。

電気は未来:大容量リチウムイオン電池

リチウム イオン電池は、高エネルギー、高電圧、広い動作温度範囲、および長い保存時間という利点により、さまざまな電気および電子機器で広く使用されています。実際、世界のリチウムイオン電池の市場規模は、2025 年までに 944 億ドルに成長すると推定されています。

この採用の主な要因の 1 つは、電気自動車の生産が世界的に拡大していることです。大容量リチウムイオン電池は、今後の電気自動車の主力電源の一つとして期待されています。今日、材料サプライヤー、高エネルギー電池メーカー、および電気自動車メーカーは、高エネルギー密度のリチウムイオン電池の研究開発において広く協力しています。

自動車産業における大容量リチウムイオン電池のリスク

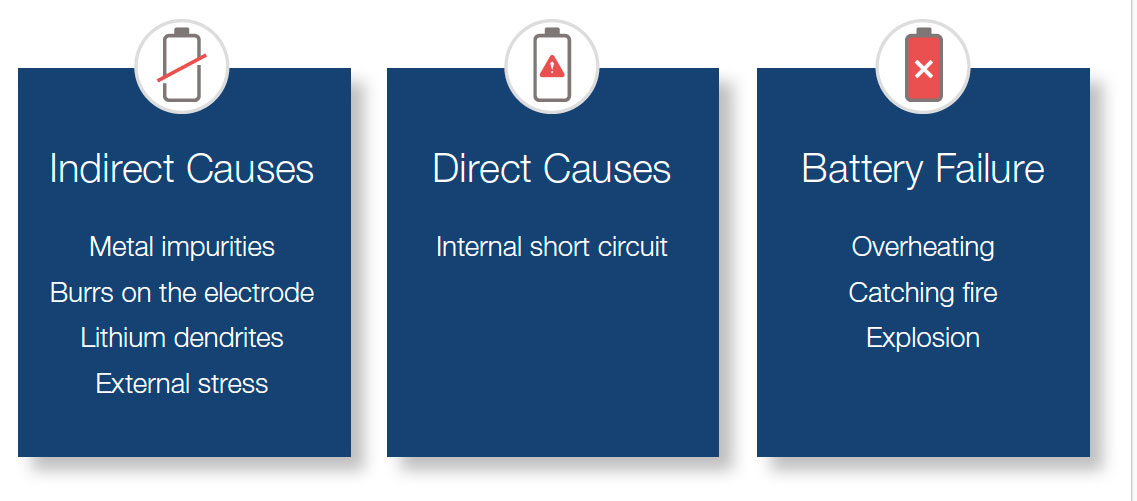

しかし、これらの技術革新に伴い、深刻な安全上の懸念が生じています。リチウムイオン電池は、ますます壊滅的な火災事故を引き起こしています。一般に、これらの事故は内的要因と外的要因の両方によって引き起こされます。

- 内部要因バッテリーの材料組成や製造プロセスなど、バッテリーの安全性に影響を与える可能性があります。

- 外的要因 バッテリーの膨張、くすぶり、さらには発火の原因となる過充電や圧縮または変形など、バッテリーの不適切な使用条件を指します。

短絡は、ほとんどのリチウム イオン バッテリー事故の原因です。内部短絡とは、バッテリー内部の正極と負極の間の意図しない接触を指します。

これは通常、次の原因で発生します。

- 製造工程で混入する金属不純物

- 電極箔の切り残し

- 電池を使用して形成されたリチウムスパイク

- プレスおよびその他の予期しない機械的ストレス

- リチウムイオン電池エラー

リチウムイオン電池のサプライチェーンにおけるハンドヘルド XRF 分析装置の役割

幸運、 ポータブル XRF 分析装置 生産プロセスの問題を検出するのに役立ちます。リチウム イオン電池のサプライ チェーンにおけるその役割を示すには、例を参照してください。

リチウムイオン電池メーカーA社がオリンパスの携帯型XRF分析装置を購入 ヴァンタ™ 電池および電池接触部品の原材料を分析およびテストします。

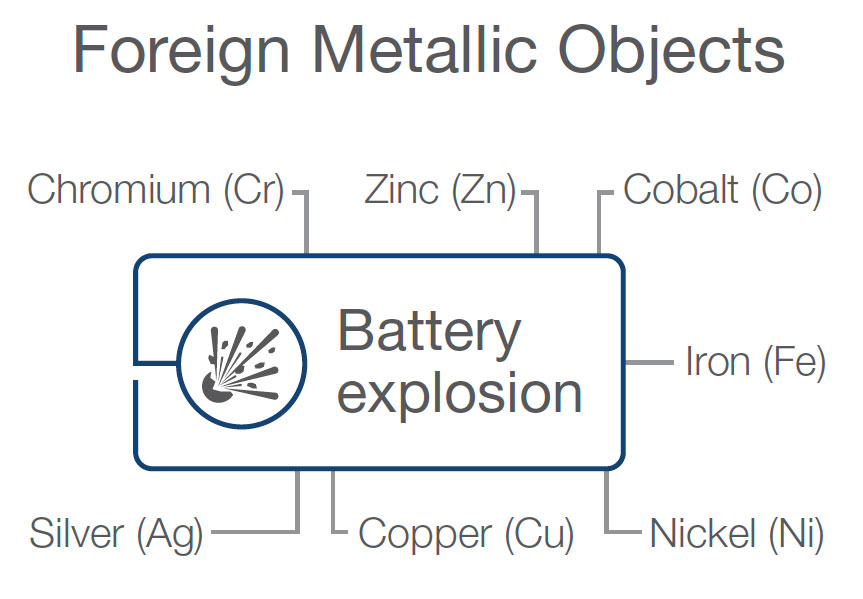

コンプライアンス要件に従って、リチウム電池の電極材料に含まれる金属元素 (鉄、銀、コバルト、亜鉛、銅、ニッケル、およびクロムを含む) の濃度は一定の制限を受けます。これらの制限は通常 30 ~ 50 ppm です。これは、リチウム バッテリ材料内の異物 (非常に少量であっても) がバッテリの使用中に短絡を引き起こす可能性があるためです。

したがって、製造業者 A の製造施設では、金属物が電池の電極材料に誤って混入することを避けるために、金属部品が飛散しないようにする必要があります。

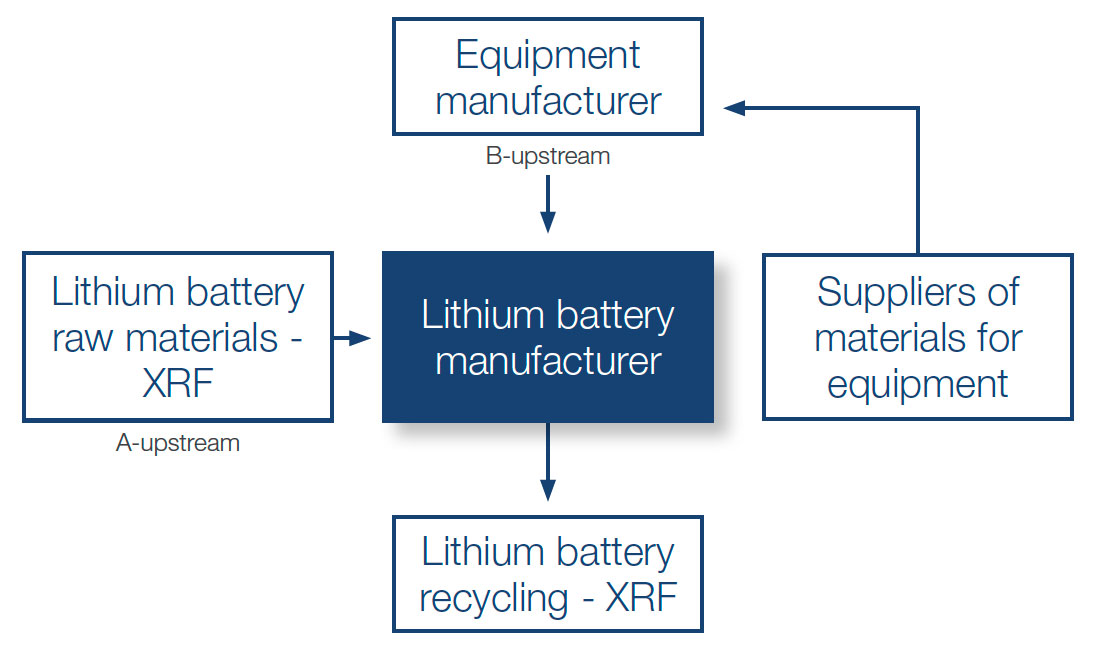

材料中の異種金属含有量を測定する必要があるのは、リチウム A 電池メーカーや業界の他の企業だけではありません。

この作業は、サプライ チェーン全体 (上流と下流の両方) で同じ一連の試験基準に従うことを保証するために、製造業者 A の原材料とバッテリー機器のサプライヤーによっても行われるべきです。したがって、メーカー A の原材料サプライヤー B は、携帯型 XRF 分析装置を使用して同じ品質管理作業を行う必要があります。

さらに、設備サプライヤー C は、メーカー A に電池材料を製造するための設備を提供するため、これらのコンポーネントの品質管理テストも実施する必要があります。その一例が下図のプロペラユニットです。

ブレードの赤い円は、ベンダー C が確認する必要がある場所を示しています。合金の表面は炭化タングステンでコーティングされています。テスト中に鉄や銅などの金属元素が検出された場合、テスト ブレードは要件を満たしていません。経験によれば、少なくとも 50 µm の厚さのタングステン カーバイドが要件を満たすことができます。

製造業者 A の要請により、すべての製造装置の表面は、リチウム電池材料の結晶化度に影響を与えたりデバイス合金が漏れたりするのを防ぐために、少なくとも 50 μm の厚さのタングステンカーバイドの層でコーティングされなければならない。

サプライヤ C は、購入したタングステン カーバイドのコンプライアンス チェックも実施し、タングステン カーバイド サプライヤ D にも同じことを依頼する必要があります。さらに、リチウムイオン電池で一般的に使用されている三次リチウム電極材料は、電池が寿命に達したときにリサイクルできます。ハンドヘルド XRF 分析装置を使用して廃バッテリーを検査および分別することも、バッテリー マテリアル リサイクル ユニットで使用される方法です。

次のフローチャートが示すように、当社のポータブル XRF 分析装置は、リチウム イオン電池サプライ チェーンのすべての段階で非常に役立ちます。