Khi nghi ngờ, hãy luôn kiểm tra nhân viên Bậc III hoặc liên hệ với chúng tôi.

Alfred V. de Forest và Foster B. Doane đã phát triển phương pháp thử nghiệm từ tính vào đầu những năm 1930 và kể từ đó nó đã trở thành một trong 5 phương pháp thử nghiệm không phá hủy cốt lõi. Nhiều thế hệ chuyên gia NDT đã sử dụng kỹ thuật này và một số hiểu lầm phổ biến hay xuất hiện khi tiến hành kiểm tra. Bài viết này khám phá những hiểu lầm phổ biến và không chính xác về việc kiểm tra hạt từ tính và cách tránh lặp lại những hiểu lầm này.

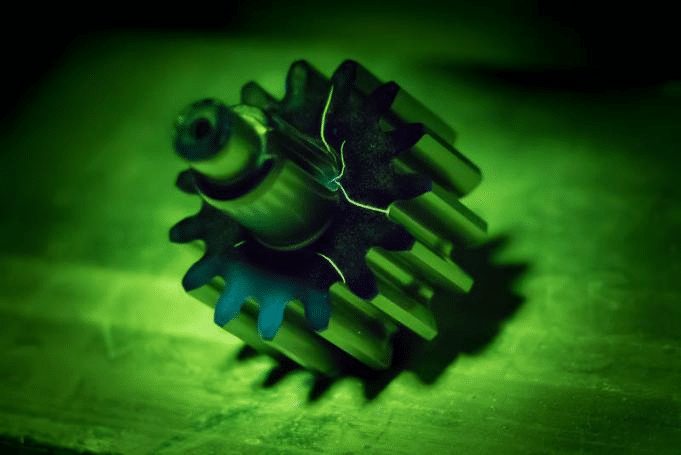

Sắt từ hay không sắt từ?

Trước hết, phải hiểu thành phần vật liệu của các bộ phận được thử nghiệm vì không phải tất cả kim loại đều là sắt từ và có thể được sử dụng trong thử nghiệm hạt từ tính. Chỉ có thể từ hóa sắt, niken và coban. Hầu hết các hợp kim của chúng và một số dạng thép cũng có từ tính. Ngày nay, nhôm được sử dụng trong khoảng 80% vật liệu sản xuất máy bay vì nó nhẹ, chắc, dễ dự đoán và rẻ tiền nhưng nhôm cũng là một trong những kim loại phổ biến nhất hay bị đem ra kiểm tra hạt từ tính trong khi không thể nhiễm từ.

Dung dịch hạt từ của tôi có đủ sạch không?

Hãy đảm bảo kiểm tra dung dịch mang và nồng độ các hạt từ hàng ngày vì không thể tránh khỏi sự nhiễm bẩn khi kiểm tra từ tính. Cho dù bạn giữ sạch địa điểm làm việc hoặc các cấu kiện cần kiểm tra như thế nào. Các chất bẩn không mong muốn như dầu, mỡ, cát, bụi bẩn và các chất rắn khác sẽ được đưa vào bồn dung dịch từ bởi các bộ phận đã được kiểm tra và có thể cản trở hiệu suất thử nghiệm và tạo các chỉ thị giả. Hãy chú ý tìm kiếm sự khác biệt về màu sắc, phân lớp hoặc dải màu ở dung dịch mang hoặc các hạt để phát hiện sự nhiễm bẩn. Nếu phép thử cho thấy một dải huỳnh quang sáng ở phần lớn vật liệu, thì đây là dấu hiệu cho thấy có quá nhiều chất nhuộm màu huỳnh quang trong trôi nổi trong dung dịch mang và cần thay đổi mẻ dung dịch mới.

Dòng từ hóa thì thế nào?

Khi nói đến dòng điện từ hóa, giá trị dòng được sử dụng tạo ra sự khác biệt lớn ở kết quả kiểm tra. Nhiều hơn không phải lúc nào cũng tốt hơn với thử nghiệm hạt từ tính vì sử dụng nhiều ampe hơn có thể làm bão hòa trường và che lấp các khuyết tật. Các hạt huỳnh quang sẽ bị thu hút bởi cả rò rỉ thông lượng (chỉ thị) và toàn bộ bề mặt bộ phận. Do đó, cần phải làm việc với nhân viên Bậc III để phát triển các phương pháp kiểm tra chính xác cho từng bộ phận cụ thể và tạo ra sự tương phản rõ nét với nền của bộ phận và cho phép người vận hành dễ dàng phát hiện ra các chỉ thị.

Đồng mặt mà không đồng lòng?

Cần phải hiểu rằng không phải tất cả các vật liệu đều từ hóa theo cách giống nhau, ngay cả khi các bộ phận có thể trông rất giống nhau. Nếu hai chi tiết trông giống nhau được làm từ các vật liệu khác nhau, chúng cũng sẽ có độ thấm từ khác nhau. Từ thẩm ảnh hưởng đến mức độ dễ dàng của dòng điện từ đi qua chi tiết và cách nó bị thu hút bởi các rò rỉ từ thông nhỏ do các bất liên tục. Từ thẩm ảnh hưởng đến mức độ giữ từ trường của vật liệu đó. Để đảm bảo các bộ phận được kiểm tra chính xác, hãy luôn kiểm tra kỹ vật liệu và không bao giờ cho rằng các kỹ thuật tương tự sẽ hoạt động trên các bộ phận trông giống nhau.

Có cần làm sạch bề mặt khi kiểm tra từ tính không?

Làm sạch bộ phận trước khi kiểm tra là một phần quan trọng của quá trình kiểm tra để đảm bảo xác suất phát hiện cao nhất. Làm sạch đúng cách sẽ làm giảm nhiễm bẩn bồn dung dịch hạt từ và tăng khả năng hiển thị các chỉ thị trên chính bộ phận đó. Đảm bảo sử dụng chất tẩy rửa phù hợp để làm sạch các bộ phận trước khi gửi chúng đến khu vực kiểm tra hạt từ tính, một bước sẽ cải thiện chất lượng kiểm tra và giảm tần suất phải thay bồn dung dịch.

Mẫu có lớp phủ có thể kiểm tra được không?

Đối với các mẫu thử có lớp phủ, ASTM E709-15 nêu rõ, “Các lớp phủ không dẫn điện mỏng, chẳng hạn như sơn từ 1 hoặc 2 mil (0,02 đến 0,05 mm) thường sẽ không cản trở việc hình thành các chỉ thị, nhưng chúng phải được loại bỏ ở tất cả các điểm tiếp xúc điện khi sử dụng từ hóa trực tiếp. ”Ngoài ra, lớp phủ dẫn điện có thể che dấu các chỉ thị bên dưới và phải chứng minh bằng thực nghiệm những điểm bất liên tục cần đánh hỏng được có thể được phát hiện qua lớp phủ.

Hướng của khuyết tật thì sao?

Khi tìm kiếm các vết nứt theo cả hướng dọc và ngang, hầu hết các thiết bị đều yêu cầu hai lần từ hóa vì mỗi từ trường tạo ra sẽ ảnh hưởng đến từ trường khác, xóa các chỉ báo theo hướng còn lại. Tuy nhiên, có hai lựa chọn để tránh từ hóa và kiểm tra nhiều lần. Tùy chọn đầu tiên là chỉ tìm kiếm các vết nứt theo một hướng, đây là thông số kỹ thuật thử nghiệm do nhân viên Bậc III quyết định và phụ thuộc vào hình dạng của chi tiết cần kiểm tra và ứng dụng dự kiến. Lựa chọn thứ hai là sử dụng từ hóa đa hướng. Các hệ thống kiểm tra này có mạch nhiều pha cho phép tác dụng đồng thời cả hai hướng của từ trường và không ảnh hưởng lẫn nhau. Nếu cần năng suất kiểm tra cao và kiểm tra theo cả hai hướng, hệ thống từ hóa đa hướng sử dụng phương pháp từ ướt là tối ưu để thực hiện công việc.

Mật độ của hạt từ càng nhiều càng tốt?

Thực hiện kiểm tra hàng ngày theo yêu cầu của ASTM và NADCAP là cần thiết để đảm bảo cả bồn chứa dung dịch và máy đều ở trong tình trạng hoạt động tốt. Người vận hành phải kiểm tra các tiêu chí cụ thể như nồng độ dung dịch từ, cường độ đèn UV mỗi ngày hoặc trong mỗi ca làm việc. Các kiểm tra chất lượng khác, chẳng hạn như ánh sáng trắng môi trường xung quanh có thể đóng một vai trò quan trọng trong khả năng quan sát thấy các chỉ thị của người kiểm tra. Khi việc kiểm tra hàng ngày bị bỏ qua và máy móc và không được hiệu chỉnh chính xác, các bộ phận không được nhiễm từ đúng cách, dẫn đến việc cần thực hiện lại công việc nhiều lần.

Cũng giống như với dòng điện, nhiều hạt từ hơn không phải lúc nào cũng tốt hơn. Trong trường hợp này, thêm nhiều hạt từ không làm cho việc phát hiện các chỉ thị dễ dàng hơn. Thêm quá nhiều hạt từ vào dung dịch sẽ làm tăng nồng độ và dẫn đến nhiễu nền cao, khó nhìn thấy các khuyết tật nhỏ. Khi thay toàn bộ bồn dung dịch, từ từ thêm các hạt cho đến khi đạt được nồng độ chính xác.

Đa hướng tốt hơn đơn hướng?

Mặc dù thiết bị từ hóa đa hướng có vẻ là lựa chọn tốt nhất trong mọi trường hợp, nhưng bản thân chi tiết cần kiểm tra sẽ quyết định loại thiết bị nào được sử dụng. Khi chỉ kiểm tra số lượng ít, có thể không đáng để tốn thời gian hiệu chỉnh máy ở chế độ từ hóa đa hướng và khi xử lý khối lượng lớn các chi tiết, sử dụng cùng một phương pháp kiểm tra, trạm từ hóa đa hướng có thể cắt giảm thời gian kiểm tra trong một số trường hợp. Với các bộ phận phức tạp có khối lượng nhỏ, nên sử dụng hệ thống từ hóa tiêu chuẩn và thực hiện hai lần từ hóa nếu cần.

Conclusion

Tóm lại, mặc dù có thể có một số hiểu lầm phổ biến về thử nghiệm hạt từ tính ngoài hiện trường, nhưng sau khi đọc bài viết này, bạn đã phần nào nắm được các giả định và chia sẻ kiến thức của mình với những người khác trong ngành. Bất kỳ khi nào có nghi vấn, hãy luôn kiểm tra với nhân viên Bậc III phụ trách về kiểm tra từ tính hoặc liên hệ với chúng tôi.